一种橡胶沥青中胶粉掺量检测工艺方法与流程

1.本发明涉及材料检测技术领域,具体涉及一种橡胶沥青中胶粉掺量检测工艺方法。

背景技术:

2.废旧橡胶材料的再生利用,是一项绿色环保、符合可持续发展战略的废旧材料循环利用技术,大量研究表明,将废旧轮胎加工成胶粉添加到沥青中,用于铺筑沥青路面,一方面能够实现废轮胎资源循环、高效利用,同时显著改善沥青路面的长期服役性能、延长使用寿命、降低建设养护成本,具有重要的社会环境及经济效益。近年来,随着科学技术的发展,高速公路沥青路面工程中,橡胶沥青现已成为除sbs改性沥青外,应用最多的一种改性沥青。

3.橡胶沥青的性能不仅受其原材料性能的限制,还与橡胶沥青的加工工艺参数密切相关。其中,橡胶沥青在实际应用中,橡胶粉掺量作为重要的参数,不仅直接关系到性能变化,同时也对经济性产生影响。在沥青中掺入胶粉能达到改性目的,其根本原因就是胶粉能吸收沥青中的油分发生溶胀反应,从而改变沥青性能;如果胶粉掺量过少,对沥青改性结果不明显,但掺量过多会由于沥青中轻质组分不足,造成溶胀不充分改性效果不佳。故橡胶沥青在应用过程中,通过合理控制橡胶沥青中剩余胶粉含量及原有胶粉掺量,对其综合性能指标的控制具有重要意义。

4.然而,目前对于胶粉掺量的控制,只能从橡胶沥青加工前实施监控,对成品橡胶沥青中剩余胶粉掺量及其溶胀部分胶粉含量的检测依然空白,严重制约了废胎胶粉橡胶沥青质量控制与应用技术的发展。

技术实现要素:

5.本发明的目的在于针对上述现有技术中的问题,提供一种橡胶沥青中胶粉掺量检测工艺方法,该方法可以有效检测出橡胶沥青中胶粉原有掺量、溶胀部分胶粉含量和剩余橡胶粉含量,既能完善实际应用过程中对橡胶沥青质量控制的方法,又为废旧轮胎橡胶粉改性沥青的研究与发展提供技术支撑。

6.在本发明中,作以下定义:橡胶沥青中胶粉掺量为沥青的质量比,包含原胶粉添加量、溶胀胶粉占比和剩余胶粉占比;原胶粉添加量是指橡胶沥青加工前,设计加入胶粉含量;溶胀胶粉占比是指加工得到的最终橡胶沥青中,脱硫解聚溶胀部分橡胶粉;剩余胶粉占比是指加工得到的最终橡胶沥青中,未脱硫解聚溶胀部分橡胶粉,以颗粒形式存在橡胶沥青中。

7.在本发明中,橡胶沥青中胶粉掺量为胶粉质量占沥青质量的百分比;胶沥青中剩余胶粉含量为剩余胶粉质量占掺入胶粉质量的百分比;橡胶沥青中溶胀胶粉含量为溶胀胶粉质量占掺入胶粉质量的百分比。

8.为达到上述发明目的,本发明的技术方案如下:一种橡胶沥青中胶粉掺量检测工

艺方法,包括以下步骤:

9.步骤1、确定橡胶沥青的加工工艺参数和设计掺量;

10.步骤2、以设计胶粉掺量、设计胶粉掺量

±

4%和设计胶粉掺量

±

8%,按照给定加工工艺参数制备5组以上橡胶沥青;

11.步骤3、组装胶粉提取装置功能化组装装置;

12.步骤4、提取5组以上橡胶沥青中剩余胶粉含量,得出溶胀胶粉含量与胶粉掺量的曲线关系;

13.步骤5、提取待测橡胶沥青中剩余胶粉含量,得出其溶胀胶粉含量;

14.步骤6、将待测橡胶沥青中溶胀胶粉含量带入标准样曲线关系式中,得出待测样品中的胶粉掺量。

15.进一步的,所述步骤3中,胶粉提取装置功能化组装部从上至下包括冷却部分位于装置顶部,提取部分居中,加热部分位于最底部。

16.进一步的,所述冷却部分,冷却装置为玻璃制球形冷凝管,冷凝管一端用乳胶软管连接注水口一端连接排水池;冷凝管可单个使用也可以多个串联使用,同时进行多个试验。

17.进一步地,所述提取部分,提取装置为玻璃制100ml大小的抽提器,上接冷凝管,下接250ml大小的平底单口烧瓶。

18.进一步地,所述加热部分为平底单口烧瓶,所述平底单口烧瓶采用恒温油浴锅来控温加热,可加热温度范围为20℃~200℃,恒温油浴锅上面有放置平底单口烧瓶的预留口,使用过程中平底单口烧瓶浸入油浴中深度要大于烧瓶中所装液体高度,确保工作中样品液体处于合适温度。

19.进一步地,所述步骤4中,橡胶沥青中剩余胶粉提取中胶粉含量计算公式的具体表述如式(1):

[0020][0021]

式中:w——橡胶沥青中剩余胶粉含量(wt%);

[0022]

x——橡胶沥青中胶粉掺量(%);

[0023]

m0——烘干滤纸质量(g);

[0024]

m1——提取前橡胶沥青和滤纸质量(g);

[0025]

m2——提取后橡胶沥青和滤纸质量(g);

[0026]

进一步地,所述步骤4中,所述橡胶沥青中剩余胶粉的提取步骤如下:

[0027]

t1、将所需要用到的滤纸,用洁净四氢呋喃溶液浸泡1h,然后放置105℃

±

5℃的烘箱中烘干称重并记录m0,称量精确度为0.001g;

[0028]

t2、将橡胶沥青加热至熔融状态并搅拌均匀,在电子天平称量台上放置滤纸,称取约5g橡胶沥青样品m1,称量精确度为0.001g;

[0029]

t3、折叠滤纸使沥青样品严密密封,然后将其完全浸泡在四氢呋喃溶液中12个小时;

[0030]

t4、组装提取功能化组装装置(s1),在平底单口烧瓶中装入130ml洁净四氢呋喃溶液,并将浸泡后的样品放入抽提器中;

[0031]

t5、设置油浴温度为150℃,开启油浴加热和冷凝管水循环功能,蒸馏提取橡胶沥

青中剩余橡胶粉颗粒,待包裹样品滤纸为白色或者淡黄色并且持续30分钟颜色不变化,停止蒸馏提取;

[0032]

t6、取出蒸馏提取后的滤纸及样品放置于105℃

±

5℃的烘箱中烘干后称重m2,称量精确度为0.001g;

[0033]

t7、按照公式(1)计算橡胶沥青中剩余胶粉含量w。

[0034]

进一步地,步骤t5装置加热过程中确保平底单口烧瓶中溶液蒸发顺畅,即抽提器中要存有浸没样品的溶液,反之则可以用新的四氢呋喃溶液置换平底单口烧瓶中已有混合溶液。

[0035]

进一步地,整个试验过程应将提取功能化组装装置放置在密闭通风橱内进行操作,防止气体挥发产生危害。

[0036]

进一步地,所述步骤4中,橡胶沥青中胶粉掺量标准曲线制备所用拟合公式具体表述如式(2),拟合后曲线相关系数r2不小于0.98。

[0037]

w1=ax+b

ꢀꢀꢀ

(2)

[0038]

w1=100%-w

ꢀꢀꢀ

(3)

[0039]

式中:w——橡胶沥青中剩余胶粉含量(%);

[0040]

x——橡胶沥青中胶粉掺量(%);

[0041]

w1——橡胶沥青中溶胀胶粉含量(%);

[0042]

a、b为常数。

[0043]

进一步地,所述所述步骤4中,橡胶沥青中胶粉含量标准曲线绘制包含以下步骤:

[0044]

1)采用设计胶粉掺量、设计胶粉掺量

±

4%和设计胶粉掺量

±

8%,按照给定加工工艺参数制备5组橡胶沥青;

[0045]

2)根据权利要求8所述橡胶沥青中剩余胶粉的提取步骤分别提取5组橡胶沥青中的剩余橡胶粉,计算出每组中剩余胶粉含量;

[0046]

3)将得出数据,以橡胶沥青中胶粉掺量为变量,橡胶沥青中剩余胶粉含量为因变量,按照式(2)进行线性关系拟合,得到一定加工工艺参数和材料限制条件下的标准曲线计算公式;

[0047]

进一步地,所述给定加工工艺参数,包括:橡胶沥青加工时所用沥青种类、型号,胶粉种类、型号,胶粉添加方式,橡胶沥青加工的温度、时间、搅拌速率、剪切速率,橡胶沥青加工时添加的添加剂。

[0048]

进一步地,所述橡胶沥青中胶粉掺量检测工艺方法,将待测橡胶沥青中得出的剩余胶粉含量w代入标准曲线计算公式2中,即可计算得出设计胶粉掺量x,继而利用公式3得出橡胶沥青中溶胀胶粉含量w1。

[0049]

本发明的有益效果是:本发明提供了一种橡胶沥青中胶粉原有掺量、溶胀部分胶粉含量和剩余橡胶粉含量检测的工艺方法,方法可操作性强,测量准确,增加了一种橡胶沥青质量控制手段,大大促进了废旧轮胎橡胶粉改性沥青技术的研究与发展。

附图说明

[0050]

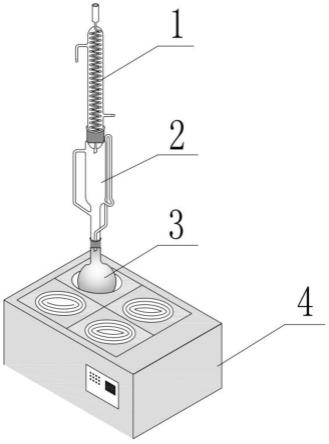

图1:本发明实施例中胶粉提取装置功能化组装结构示意图;

[0051]

图2:本发明实施例中橡胶沥青中胶粉掺量检测工艺流程图;

[0052]

图3:本发明实施例1中胶粉含量标准曲线图;

[0053]

图4:本发明实施例2中胶粉含量标准曲线图;

[0054]

图5:本发明实施例3中胶粉含量标准曲线图;

[0055]

图中:1-冷却部分;2-提取部份;3-加热部份;4-油浴设备。

具体实施方式

[0056]

下面结合具体实施例对本发明做进一步的详细说明。

[0057]

实施例1:

[0058]

按照本发明胶粉含量检测方法测定一种橡胶改性沥青中胶粉含量。

[0059]

已知:某工程使用橡胶沥青,取样编号为ar1,该橡胶沥青设计胶粉掺量为18%;使用材料为湖北国创产70号a级道路石油沥青和广西钦州产橡胶粉;橡胶沥青加工工艺参数为:1)将道路石油沥青放入烘箱中加热至熔融状态后掺入橡胶粉,(190

±

5)℃温度条件下搅拌(30

±

5)min;2)设置剪切机剪切速率为4000r/min,将1)中产物,在(190

±

5)℃的温度下,持续剪切(30

±

5)min;3)将2)中产物,在140℃温度下发育(30

±

5)min即可。

[0060]

测试步骤:1.按照给定橡胶沥青加工工艺参数,分别制备不同橡胶粉含量(10%、14%、18%、22%、26%)的5组橡胶沥青(x1、x2、x3、x4、x5);2.准备6张滤纸,将其浸入200ml四氢呋喃溶液中1h后取出烘干称重(m01、m02、m03、m04、m05);3.称取一定质量的橡胶沥青(m11、m12、m13、m14、m15),用处理过得滤纸包裹密封起来后,完全浸泡在四氢呋喃溶液中12个小时;4.将3中产物置入提取功能化组装的抽提器中,设置油浴温度为150℃,开启油浴加热和冷凝管水循环功能,蒸馏提取橡胶沥青中剩余橡胶粉颗粒,待包裹样品滤纸为白色或者淡黄色并且持续30分钟颜色不变化,停止蒸馏提取;5.取出蒸馏提取后的滤纸及样品放置于105℃

±

5℃的烘箱中烘干后称重(m21、m22、m23、m24、m25);6.取样橡胶沥青ar1按照上述测试步骤(2~5)进行试验。按照式(1)计算得出不同橡胶粉含量的5组橡胶沥青和ar1中剩余胶粉含量,以橡胶沥青中胶粉掺量(10%、14%、18%、22%、26%)为变量,橡胶沥青中溶胶胶粉数量为因变量,按照式(4)进行线性关系拟合,得到特定加工工艺参数和材料限制条件下的标准曲线计算公式(4),然后将所测取样橡胶沥青ar1中剩余胶粉含量代入公式(4)中计算得出其橡胶沥青中胶粉掺量和溶胀胶粉含量。所得试验数据及计算结果如表1所示,拟合曲线见图3。

[0061]

表1试验数据列表

[0062][0063]

w1=-1.3073x+40.159 r2=0.9919

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0064]

根据表1的测试与计算的结果,得出该工程使用橡胶沥青(取样编号为ar1)的掺量为:x

ar1

=(18.1%+17.8%)/2=18.0%。

[0065]

实施例2:

[0066]

与实施例1相比,本实施例中提供的一种旧轮胎橡胶粉改性沥青,原料按重量份数计包括:韩国产sk-90#基质沥青

[0067]

按照本发明胶粉含量检测方法测定一种橡胶改性沥青中胶粉含量。

[0068]

已知:某工程使用橡胶沥青,取样编号为ar2,该橡胶沥青设计胶粉掺量为20%;使用材料为韩国产sk-90a级道路石油沥青、甘肃武威产橡胶粉和某维他连接剂(掺量为橡胶粉质量的4.0%);橡胶沥青加工工艺参数为:1)将道路石油沥青放入烘箱中加热至熔融状态后掺入混合均匀的橡胶粉和某维他连接剂,(190

±

5)℃温度条件下搅拌(30

±

5)min;2)设置剪切机剪切速率为5000r/min,将1)中产物,在(195

±

5)℃的温度下,持续剪切(60

±

5)min;3)将2)中产物,在(195

±

5)℃温度下搅拌(30

±

5)min,4)将3)中产物,在150℃温度下发育(30

±

5)min即可。其他步骤及工艺参数同于实施例1。所得试验数据及计算结果如表2所示,拟合曲线见图4。

[0069]

表2试验数据列表

[0070][0071][0072]

w1=-1.3026x+38.173 r2=0.9891

ꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0073]

根据表2试验结果,得出该工程使用橡胶沥青(取样编号为ar2)的掺量为:x

ar2

=(19.5%+19.4%)/2=19.4%。

[0074]

实施例3:

[0075]

与实施例1相比,本实施例中提供的一种旧轮胎橡胶粉改性沥青,原料按重量份

[0076]

按照本发明胶粉含量检测方法测定一种橡胶改性沥青中胶粉含量。

[0077]

已知:某工程使用橡胶沥青,取样编号为ar3,该橡胶沥青设计胶粉掺量为18%;使用材料为中远海运产70号a级道路石油沥青、广西武鸣产橡胶粉、中远海运产sbs(i-d)改性沥青(掺量为沥青质量的4%),添加剂a(掺量为橡胶粉质量的5.0%)和添加剂b(掺量为橡胶粉质量的3.5);橡胶沥青加工工艺参数为:1)将道路石油沥青和sbs(i-d)改性沥青分别放入烘箱中,加热至熔融状态后混合均匀;2)掺入橡胶粉和添加剂a,(190

±

5)℃温度条件下搅拌(30

±

5)min;3)设置剪切机剪切速率为4000r/min,将2)中产物,在(190

±

5)℃的温度下,持续剪切(30

±

5)min;4)将3)中产物,掺入橡胶粉和添加剂b,在(195

±

5)℃温度下搅拌(30

±

5)min,5)将4)中产物,在150℃温度下发育(30

±

5)min即可。其他步骤及工艺参数同于实施例1。所得试验数据及计算结果如表3所示,拟合曲线见图5。

[0078]

表3试验数据列表

[0079][0080][0081]

w1=-1.2828x+42.436 r2=0.9872

ꢀꢀꢀꢀꢀꢀꢀ

(6)

[0082]

根据表3试验结果,得出该工程使用橡胶沥青(取样编号为ar3)的掺量为:x

ar2

=(18.4%+18.6%)/2=18.5%。

[0083]

本发明检测工艺方法操作简单、费用低、实用性强、测量准确,实现了橡胶沥青在应用过程重的掺量参数控制,为废旧轮胎橡胶粉改性沥青的研究与发展提供了技术支撑。

[0084]

虽然,上文中已经用具体实施方式,对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1