应力变色检测基板、制备方法及应用与流程

1.本发明属于检测技术领域,特别关于一种应力变色检测基板、制备方法及应用。

背景技术:

2.micro-led显示技术具有高亮度、高响应速度、低功耗、长寿命等优点,成为人们追求新一代显示技术的研究热点。在制造大、中尺寸的micro-led显示器过程中,需要进行led芯片的巨量转移和bonding(邦定)工艺。现有的bonding(邦定)工艺一般需要进行加热(大都在150℃以上)以及加压以实现led芯片和驱动背板(tft电路基板)通过金属焊料的电性连接。

3.常规情况下,用于高温压合的铟焊料的高度是小于3μm,最终bonding焊接后的铟柱约1μm,且由于用于micro-led驱动的tft电路基板不能耐受局部较高的压力,因此需要转移micro-led芯片的转移设备的bonding head(压头)具有非常高的温度及压力的均匀性,以防止压力不均导致的tft电路基板电性异常以及铟短路或者焊接不良问题。

4.目前,缺少对转移设备的bonding head(压头)的压力均匀性检测的设备,因此,转移设备的bonding head(压头)在bonding(邦定)工艺中压合良率低。

技术实现要素:

5.本发明解决的问题是如何检测转移设备的bonding head(压头),通过提供应力变色检测基板检测转移设备的bonding head(压头)的压力系统的均匀性,进而提升bonding(邦定)工艺中压合良率,实现micro-led转移后电性连接良率的提升。

6.为解决上述问题,本发明技术方案提供了一种应力变色检测基板的制备方法,所述制备方法包括:

7.提供基板;

8.将胶体晶体纳米微球分散于第一低沸点易挥发溶剂中制备得到胶体晶体乳液;

9.旋涂所述胶体晶体乳液至所述基板的表面上,经烘干移除所述第一低沸点易挥发溶剂后,所述胶体晶体纳米微球自组装并周期性排列,形成胶体晶体,所述胶体晶体包括空隙;

10.将填充材料稀释在第二低沸点易挥发溶剂中制备得到稀溶液;以及

11.滴涂所述稀溶液至所述胶体晶体上,经烘干移除所述第二低沸点易挥发溶剂后,所述填充材料填充至所述空隙中,形成胶体晶体复合结构;

12.其中,所述胶体晶体复合结构中,所述胶体晶体纳米微球的体积为74%

±

5%;所述填充材料的体积为26%

±

5%。

13.作为可选的技术方案,所述胶体晶体纳米微球和所述第一低沸点易挥发溶剂的重量份的百分比为99.0%~99.8%:1.0%~0.2%;所述胶体晶体乳液的使用乌氏粘度计测试的粘度为4.8~5.2mpa.s。

14.作为可选的技术方案,旋涂所述胶体晶体乳液至所述基板的表面上,经烘干移除

所述第一低沸点易挥发溶剂后,所述胶体晶体纳米微球自组装并周期性排列,形成胶体晶体,的步骤还包括:

15.1000rpm/min,180s的条件下,旋涂所述胶体晶体乳液至所述基板的表面上,形成厚度为20μm的中间薄膜层;

16.升温至80℃,维持2小时,移除所述第一低沸点易挥发溶剂,所述胶体晶体纳米微球自组装并周期性排列,形成胶体晶体。

17.作为可选的技术方案,所述第一低沸点易挥发溶剂为选自异丙醇、乙醇、丙酮、乙酸乙酯、乙醚、石油醚、正己烷中一种或者两种及以上的组合。

18.作为可选的技术方案,所述基板为硅基板或者石英基板。

19.作为可选的技术方案,所述填充材料为选自聚氨酯或者聚二甲基硅氧烷。

20.作为可选的技术方案,所述聚氨酯颗粒的分子量为12000~15000。

21.作为可选的技术方案,所述填充材料和所述第二低沸点易挥发溶剂的重量份的百分比为97.0%~98.5%:3.0%~1.5%;

22.其中,于70℃,将填充材料在第二低沸点易挥发溶剂中稀释,形成所述稀溶液;

23.所述第二低沸点易挥发溶剂为选自异丙醇、乙醇、丙酮、乙酸乙酯、乙醚、石油醚、正己烷中一种或者两种及以上的组合。

24.作为可选的技术方案,滴涂所述稀溶液至所述胶体晶体上,经烘干移除所述第二低沸点易挥发溶剂后,所述填充材料填充至所述空隙中,形成胶体晶体复合结构的步骤还包括:采用步进电机控制所述稀溶液的滴涂速度为1ml/min,将所述稀溶液滴涂至所述周期性排列的多层结构上。

25.本发明还提供一种应力变色检测基板,所述应力变色检测基板为采用如上任意一项所述的应力变色检测基板的制备方法制得。

26.作为可选的技术方案,所述应力变色检测基板于微发光二极管芯片巨量转移过程中的应用;转移所述微发光二极管的转移设备包括压头,所述压头挤压所述胶体晶体复合结构,以使所述胶体晶体复合结构呈现颜色变化。

27.与现有技术相比,本发明提供一种应力变色检测基板、制备方法及应用,应力变色检测基板通过利用胶体晶体纳米微球的三维有序排列和聚氨酯填充共同构成胶体晶体复合结构,基于胶体晶体微结构的布拉格反射作用可以呈现不同的颜色,使用转移设备的邦定压头下压上述胶体晶体复合结构,可以通过结构颜色直接呈现检测基板在压力作用下的形变效果,基于此来进行邦定压头的压力系统均匀性的检测。

28.以下结合附图和具体实施例对本发明进行详细描述,但不作为对本发明的限定。

附图说明

29.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

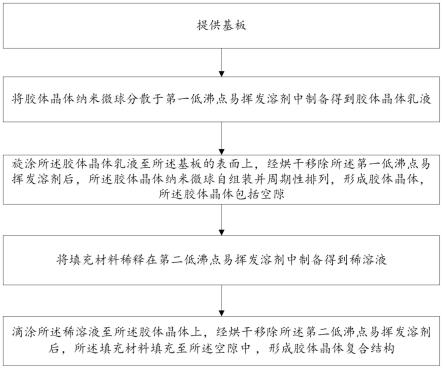

30.图1为本发明提供的应力变色检测基板的制备方法的流程图。

31.图2为本发明提供的应力变色检测基板的胶体晶体复合结构的示意图。

32.图3为本发明第一实施例中制备得到的胶体晶体复合结构的扫描电镜照片。

33.图4为本发明制备得到的应力变色检测基板的挤压后应力变色的示意图。

具体实施方式

34.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合实施例及附图,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

35.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

36.如图1所示,本发明提供一种应力变色检测基板的制备方法,其包括:

37.提供基板;

38.将胶体晶体纳米微球分散于第一低沸点易挥发溶剂中制备得到胶体晶体乳液;

39.旋涂所述胶体晶体乳液至所述基板的表面上,经烘干移除所述第一低沸点易挥发溶剂后,所述胶体晶体纳米微球自组装并周期性排列,形成胶体晶体,所述胶体晶体包括空隙;

40.将填充材料稀释在第二低沸点易挥发溶剂中制备得到稀溶液;以及

41.滴涂所述稀溶液至所述胶体晶体上,经烘干移除所述第二低沸点易挥发溶剂后,所述填充材料填充至所述空隙中,形成胶体晶体复合结构;

42.其中,所述胶体晶体复合结构中,所述胶体晶体纳米微球的体积为74%

±

5%;所述填充材料的体积为26%

±

5%。

43.以下将结合图2和图3说明上述应力变色检测基板200的制备方法的制备过程。

44.第一实施例:

45.提供基板210,基板210例如是平整度较高的硅基板或者石英基板,其中,硅基板的厚度优选为430微米,石英基板的厚度优选为500μm。本实施例中,优选为硅基板。

46.制备胶体晶体乳液,具体包括:将胶体晶体纳米微球提前分散至异丙醇,胶体晶体纳米微球与异丙醇的重量份的百分比为99.5%:0.5%,其中,胶体晶体乳液使用乌氏粘度计测得的粘度为5mpa.s。

47.1000rpm/min,180s的条件下旋涂上述胶体晶体乳液至基板210的表面上,形成中间薄膜层,中间薄膜层的厚度为20μm;将基板210转移至烘箱中,于80℃下,烘干2小时,移除异丙醇,胶体晶体纳米微球自组装并周期性排列,形成胶体晶体220。

48.如图2所示,胶体晶体220中胶体晶体纳米微球为三维有序排列。需要说明的是,本发明中的胶体晶体是指纳米微球自动聚集排列成类似于原子晶体结构排列方式的晶体。另外,胶体晶体220中三维有序结构中胶体晶体纳米微球占据的体积为74%,空气所占据的空隙的体积约26%。

49.填充材料优选为聚氨酯,重均分子量为12000-15000,于不高于70℃的温度下,将其稀释于正己烷中形成稀释液,其中,聚氨酯和正已烷的重量份的百分比为98%:2%。

50.进一步,稀释液被转移至注射单元中,采用步进电机控制注射单元以1ml/min的速

度将稀释液滴涂在上述胶体晶体220上,待滴涂完成后,转移至烘箱中移除正已烷,聚氨酯230填充于胶体晶体220中的空隙中,形成胶体晶体复合结构。此时,胶体晶体复合结构中,聚氨酯230占据的体积为26%。

51.如图3所示,包括聚氨酯230和胶体晶体220的胶体晶体复合结构的电镜扫描照片中,

52.左上角的a示出了:胶体晶体220的表面结构,粒径均匀分布;

53.右上角的b示出了:胶体晶体220填充聚氨酯树脂以后的表面结构;

54.左下角的c示出了:胶体晶体220的侧面结构,胶体晶体220呈现三维有序排列;

55.右下角的d示出了:胶体晶体220填充聚氨酯树脂以后的侧面结构。

56.如图2和图4所示,应力变色检测基板200用于微发光二极管芯片的转移设备的bonding head(邦定压头)进行压力测试时,邦定压头整面挤压胶体晶体复合结构,持续一段时间后,移除邦定压头。进一步,提供检测光源,检测光源的波长例如是600~700nm,优选为620nm,使得检测光源照射挤压后的胶体晶体复合结构,若胶体晶体复合结构的表面呈现均匀的颜色,则说明邦定压头的压力系统具有均一性,其用于将微发光二极管与驱动背板压合时,不会因为压力不均导致,微发光二极管和驱动背板电性异常以及铟短路或者焊接不良问题。

57.本实施例中,胶体晶体复合结构的变色原理的说明如下:

58.包括聚氨酯的胶体晶体复合结构的折射率计算公式1如下:

59.n2=(1-φ)n

ps2

+φn

tpu2

ꢀꢀꢀꢀ

(公式1)

60.其中,n为折射率,n

ps

为胶体晶体的折射率,n

tpu

为聚氨酯的折射率,φ为体积。

61.利用布拉格反射原理,本技术中的胶体晶体中的纳米微球可以是sio2材质或者聚合物材质(例如聚苯乙烯,聚丙烯酸,以及多种单体共聚而成的纳米级微球)。

62.对应计算胶体晶体纳米微球的粒径的过程,如下:

[0063][0064]

其中,k为系数,λ为波长,d为粒径,n为胶体晶体材质的折射率,θ为角度;

[0065]

举例说明:选定胶体晶体纳米微球的材质就可以根据公式1,计算出胶体晶体材质的折射率n;选定胶体晶体纳米微球的粒径即可根据公式2计算出初始波长λ0,获得对应初始结构颜色;针对垂直入射,sinθ值为0,选用二氧化硅胶体晶体,折射率是1.64;因此,选用直径234nm的胶体晶体纳米微球,对应检测光源的波长为620nm,可观测到胶体晶体复合结构为红色。

[0066]

而当检测基板受bonding head(压头)压力发生变形后,由于不能恢复,根据布拉格反射原理公式,由于其变形导致的角度发生变化,公式2中的θ变化,在上述微球材质与粒径决定的粒径(d)和折射率(n)的情况下,θ(角度)导致λ(波长)发生变化,不再是上面公式计算出来的λ0,由于波长λ发生变化,所以导致的颜色发生变化,从而能够表现出来颜色差异,且不同挤压情况下,对应不同颜色。

[0067]

第二实施例

[0068]

本发明的第二实施例中,制备胶体晶体乳液,具体包括:将胶体晶体纳米微球提前分散至异丙醇,胶体晶体纳米微球与异丙醇的重量份的百分比为99.0%:1.0%,其中,胶体

晶体乳液使用乌氏粘度计测得的粘度为5.2mpa.s。

[0069]

1000rpm/min,180s的条件下旋涂上述胶体晶体乳液至基板210的表面上,形成中间薄膜层,中间薄膜层的厚度为20μm;将基板转移至烘箱中,于80℃下,烘干2小时,移除异丙醇,胶体晶体纳米微球自组装并周期性排列,形成胶体晶体。其中,胶体晶体纳米微球为三维有序排列。

[0070]

胶体晶体中三维有序结构中胶体晶体纳米微球占据的体积为70%,空气所占据的空隙的体积约30%。

[0071]

填充材料优选为聚氨酯,重均分子量为12000-15000,于不高于70℃的温度下,将其稀释于正己烷中形成稀释液,其中,聚氨酯和正已烷的重量份的百分比为98.5%:1.5%。

[0072]

进一步,稀释液被转移至注射单元中,采用步进电机控制注射单元以1ml/min的速度将稀释液滴涂在上述胶体晶体上,待滴涂完成后,转移至烘箱中移除正已烷,聚氨酯填充于胶体晶体中的空隙中,形成胶体晶体复合结构。此时,胶体晶体复合结构中,聚氨酯占据的体积为30%。

[0073]

第三实施例

[0074]

本发明的第三实施例中,制备胶体晶体乳液,具体包括:将胶体晶体纳米微球提前分散至异丙醇,胶体晶体纳米微球与异丙醇的重量份的百分比为99.3%:0.7%,其中,胶体晶体乳液使用乌氏粘度计测得的粘度为5.1mpa.s。

[0075]

1000rpm/min,180s的条件下旋涂上述胶体晶体乳液至基板210的表面上,形成中间薄膜层,中间薄膜层的厚度为20μm;将基板转移至烘箱中,于80℃下,烘干2小时,移除异丙醇,胶体晶体纳米微球自组装并周期性排列,形成胶体晶体。其中,胶体晶体纳米微球为三维有序排列。

[0076]

胶体晶体中三维有序结构中胶体晶体纳米微球占据的体积为71%,空气所占据的空隙的体积约29%。

[0077]

填充材料优选为聚氨酯,重均分子量为12000-15000,于不高于70℃的温度下,将其稀释于正己烷中形成稀释液,其中,聚氨酯和正已烷的重量份的百分比为97.0%:3.0%。

[0078]

进一步,稀释液被转移至注射单元中,采用步进电机控制注射单元以1ml/min的速度将稀释液滴涂在上述胶体晶体上,待滴涂完成后,转移至烘箱中移除正已烷,聚氨酯填充于胶体晶体中的空隙中,形成胶体晶体复合结构。此时,胶体晶体复合结构中,聚氨酯占据的体积为29%。

[0079]

第四实施例

[0080]

制备胶体晶体乳液,具体包括:将胶体晶体纳米微球提前分散至异丙醇,胶体晶体纳米微球与异丙醇的重量份的百分比为99.5%:0.5%,其中,胶体晶体乳液使用乌氏粘度计测得的粘度为5mpa.s。

[0081]

1000rpm/min,180s的条件下旋涂上述胶体晶体乳液至基板210的表面上,形成中间薄膜层,中间薄膜层的厚度为20μm;将基板转移至烘箱中,于80℃下,烘干2小时,移除异丙醇,胶体晶体纳米微球自组装并周期性排列,形成胶体晶体。

[0082]

胶体晶体中胶体晶体纳米微球为三维有序排列。另外,胶体晶体中三维有序结构中胶体晶体纳米微球占据的体积为74%,空气所占据的空隙的体积约26%。

[0083]

填充材料优选为聚二甲基硅氧烷,重均分子量为2000,于不高于70℃的温度下,将

其稀释于正己烷中形成稀释液,其中,聚氨酯和正已烷的重量份的百分比为98%:2%。

[0084]

进一步,稀释液被转移至注射单元中,采用步进电机控制注射单元以1ml/min的速度将稀释液滴涂在上述胶体晶体上,待滴涂完成后,转移至烘箱中移除正已烷,聚氨酯230填充于胶体晶体中的空隙中,形成胶体晶体复合结构。此时,胶体晶体复合结构中,聚氨酯占据的体积为26%。

[0085]

在本发明其他优选的实施方式中,用于分散胶体晶体纳米微球的第一低沸点易挥发溶剂还可选自乙醇、乙酸乙酯、乙醚、石油醚、正己烷中一种或者两种及以上的组合。

[0086]

同样的,在本发明其他优选的实施方式中,用于稀释填充材料的第二低沸点易挥发溶剂也可以选自乙醇、丙酮、乙酸乙酯、乙醚、石油醚中一种或者两种及以上的组合。

[0087]

本发明还提供一种应力变色检测基板200,其采用上述应力变色检测基板的制备方法制得。

[0088]

另外,上述应力变色检测基板200主要应用于微发光二极管巨量转移过程中,转移设备的邦定压头的压力均匀性检测,用于避免因邦定压头的压力不均导致的微发光二极管芯片和驱动背板压合过程中的电性连接异常。

[0089]

综上,本发明提供一种应力变色检测基板、制备方法及应用,应力变色检测基板通过利用胶体晶体纳米微球的三维有序排列和聚氨酯填充共同构成胶体晶体复合结构,基于胶体晶体微结构的布拉格反射作用可以呈现不同的颜色,使用转移设备的邦定压头下压上述胶体晶体复合结构,可以通过结构颜色直接呈现检测基板在压力作用下的形变效果,基于此来进行邦定压头的压力系统均匀性的检测。

[0090]

本发明已由上述相关实施例加以描述,然而上述实施例仅为实施本发明的范例。此外,上面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。必须指出的是,本发明还可有其他多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1