网状聚合材料回弹性能的检测装置的制作方法

1.本发明涉及一种回弹性能检测设备,尤其是涉及一种网状聚合材料回弹性能的检测装置。

背景技术:

2.回弹性能是聚合材料的一项重要参数。现有检测聚合材料回弹性能的设备有落球回弹仪,该设备在使用中,要求小球在回弹过程中不能碰到或脱离测量装置,否则所得数据无效;而网状聚合材料表面不平整,存在纷杂且无序的孔隙,小球触碰后回弹轨迹无规则,碰到或脱离测量装置为常态,也即现有的落球回弹仪无法适用于网状聚合材料的回弹性能检测,新的检测装置亟待开发。

技术实现要素:

3.本发明所要解决的技术问题是提供一种检测装置能够对网状聚合材料的回弹性能进行测定。

4.本发明解决上述技术问题所采用的技术方案为:一种网状聚合材料回弹性能的检测装置,包括底座、架体、工作台和用于测量小球回弹位置的控制器与监测器,架体上固定有小球释放机构,监测器与控制器电连接;所述架体为可开合的封闭框架,封闭框架内设有小球的悬挂杆,悬挂杆设在工作台的上方,小球与悬挂杆之间通过定长的悬线连接,小球释放机构安装在封闭框架的侧壁上并使悬线水平,小球释放机构上设有供悬线通过的线槽,所述监测器为用于正面捕获小球运动轨迹的第一红外摄像机,第一红外摄像机位于小球释放机构的下方;所述工作台上设有定位结构,用于调整竖直放置的网状聚合材料使其被撞击表面与悬线垂直且被撞击表面与悬线吊挂点的距离为小球的半径。

5.与现有技术相比,本发明的优点在于设置可开合的封闭框架以增大实验空间,消除空气流动影响并避免小球碰撞,通过设置悬挂杆让悬线与小球连接,避免小球脱离,并在工作台上设置定位结构用于调整竖直放置的网状聚合材料,将回弹性能的测试方式由小球自由落体冲击改为摆球冲击,由第一红外摄像机捕获的小球运动轨迹获得小球的回弹高度,通过计算获得网状聚合材料的回弹率。

6.作为优选,所述定位结构包括用于推动网状聚合材料的推板和两块限位块,限位块与工作台之间的连接杆上均设有压电薄膜传感器,推板与工作台之间设有滑动导向结构,推板通过丝杆组件与驱动电机连接,驱动电机与工作台固定,压电薄膜传感器和驱动电机分别与控制器电连接。

7.作为改进,所述封闭框架的内壁上设有用于监测限位块位置的第一高清摄像机,工作台与底座之间还设有横向微调机构,第一高清摄像机与控制器电连接。用于校准限位块的位置,确保网状聚合材料被撞击表面与悬线吊挂点的距离为小球的半径,也即小球在最低位置时水平撞击网状聚合材料,回弹时悬线保持拉直状态;限位块在推板推动的网状聚合材料的挤压下发生偏转后可以及时更换。

8.作为改进,工作台与底座之间还设有纵向调节机构和高度调节机构,纵向调节机构和高度调节机构分别与控制器电连接。用于调节网状聚合材料的位置,也即更换被撞击点,确保小球首次回弹时只撞击网状聚合材料一次。

9.作为改进,还包括用于侧面捕获小球运动轨迹的第二红外摄像机,第二红外摄像机与控制器电连接。用于观察小球的回弹情况,并校验小球的回弹高度。

10.作为改进,还包括用于监测悬线的第二高清摄像机,第二高清摄像机与控制器电连接。用于监测悬线在小球下摆前是否水平,以核准小球的下落高度。

附图说明

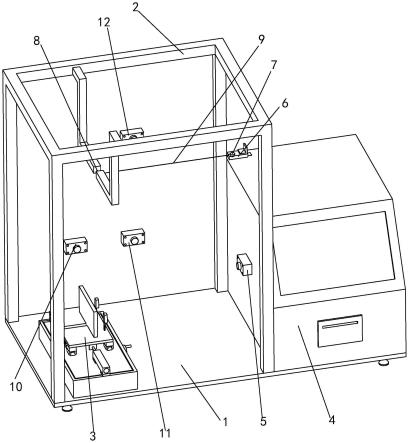

11.图1为本发明的左视立体图。

12.图2为本发明的右视立体图。

13.图3为本发明的网状聚合材料位置调节机构的放大示意图。

具体实施方式

14.以下结合附图实施例对本发明作进一步详细描述。

15.本优选实施例如图1和2所示为一种网状聚合材料回弹性能的检测装置,包括底座1、架体2、工作台3和用于测量小球回弹位置的控制器4与监测器,架体2上固定有小球释放机构6,监测器与控制器4电连接。其中,架体2为可开合的封闭框架,呈长方体设计,立柱和横梁采用铝合金或者其他框架材料,四周立面和顶面用透明板遮挡避风并方便观察,操作立面的两块透明板分别用合页与两边立柱连接,可从中间打开,封闭框架的两根横梁上均连接有一根楞条,楞条之间连接悬挂杆8,悬挂杆8在工作台3的上方,小球7与悬挂杆8之间通过定长的悬线9连接,小球释放机构6安装在封闭框架的侧壁(即侧板的内壁)上,小球7安放到小球释放机构6中拉直悬线9使悬线9处于水平状态,小球释放机构6上设有供悬线9通过的线槽,监测器为用于正面捕获小球7运动轨迹的第一红外摄像机5,第一红外摄像机5也固定在封闭框架的侧壁上,第一红外摄像机5位于小球释放机构6的下方;工作台3上设有定位结构,用于调整竖直放置的网状聚合材料使其被撞击表面与悬线9垂直且被撞击表面与悬线吊挂点的距离为小球7的半径。这里,控制器4采用带显示器和打印机的控制箱,控制箱内设plc芯片用于计算,显示器上显示检测装置的参数,能够动态显示小球7的撞击、回弹过程,标识小球7的回弹高度及是否有效回弹,打印机打印用于计算网状聚合材料回弹值的相关参数及计算结果;第一红外摄像机5也可以通过支撑固定在底座1上,或者固定在控制箱箱体壁上。

16.在本实施例中,定位结构如图3所示包括用于推动网状聚合材料的推板21和两块限位块22,两块限位块22用于限位的板面在同一平面上且与推板21推料用的板面平行,限位块22与工作台3之间的连接杆23上均设有压电薄膜传感器24,推板21设在工作台3上,推板21中间的下凸块穿过工作台3,下凸块上连接一根传动杆(图中未示出),传动杆两端与工作台3底面之间设有由滑块和滑轨组成的滑动导向结构,推板21的下凸块通过丝杆组件与驱动电机25连接,驱动电机25与工作台3底面固定,压电薄膜传感器24和驱动电机25分别与控制器4电连接。当然工作台3较大的情况下,驱动电机25和丝杆组件等零件也可以设置在工作台3顶面。

17.网状聚合材料在放置在工作台3上时其表面很难与悬线9垂直,在驱动电机25驱动的推板21推动下网状聚合材料的被撞击表面会先行调平,在压迫到限位块22时,连接杆23上的压电薄膜传感器24会发生变形产生电信号,控制器4收到该电信号时,控制驱动电机25反向缓慢转动,在电信号消失或还原为初始值时,网状聚合材料两面分别与限位块22和推板21相贴,此时限位块22使得网状聚合材料的被撞击表面与悬线9垂直且被撞击表面与悬线吊挂点的距离为小球7的半径,推板21对网状聚合材料形成支撑防止被小球7撞击后形成晃动。

18.在本实施例中,小球释放机构6包括载球块和抽插板,载球块通过角铁与封闭框架的侧壁固定,载球块上设有球槽、线槽和插槽,线槽竖直设置,球槽和线槽相连通,球槽与沙漏相似,球槽中间最窄处横向截面与小球7的中心截面相同,方便小球7的放入、定位和释放;插槽内端与球槽连通,插槽上壁与球槽中间最窄处的距离与小球7的半径相等;小球7安放在球槽内时搁在抽插板上,抽插板抽出球槽时小球7从球槽处掉出,且不与球槽槽壁触碰。载球块上可安装感应器,并使感应器与控制器4电连接,小球7从球槽处掉出时,感应器向控制器4发送电信号,控制器4打开第一红外摄像机5进行拍摄记录小球7的运动轨迹。

19.封闭框架的内壁上设有用于监测限位块22位置的第一高清摄像机10,工作台3与底座1之间还设有横向微调机构,第一高清摄像机10与控制器4电连接。第一高清摄像机10记录小球7静止悬垂时的图像,控制器4对该图像中的悬线9位置进行标识,并获取小球7的半径。两块限位块22在高度上有落差,能够被第一高清摄像机10识别出来;横向微调机构包括旋转手柄31和丝杆组件。在进行网状聚合材料的回弹测试时,控制器4根据第一高清摄像机10拍摄的图像判断限位块22限位面是否在正确位置,在显示器上显示,需要实验员进行微调时以标红提醒。

20.工作台3与底座1之间还设有纵向调节机构和高度调节机构,纵向调节机构和高度调节机构的驱动电机均与控制器4电连接。在出现小球7二次碰撞网状聚合材料时,控制器4会根据设定的移动距离控制驱动电机自行进行调节。

21.作为改进,还包括用于侧面捕获小球7运动轨迹的第二红外摄像机11,第二红外摄像机11与控制器4电连接。

22.这里,小球7的直径为16mm

±

0.5mm,小球7的质量为16.8g

±

1.5g,小球7的质量记为m1,小球7的回弹高度记为h1,悬线9为长500mm

±

0.5mm的棉线,棉线的长度记为h2,棉线的质量记为m2,重力加速度记为g;网状聚合材料的百分比回弹值(回弹率)这里,控制器4根据第一红外摄像机5记录的小球7运行轨迹计算小球7的回弹高度时,若小球7第一次下摆过程中两次撞击网状聚合材料的表面,也即小球7第一次碰撞网状聚合材料的表面时发生了弹跳折射,该记录为无效的数据,控制器4发出无效警示,控制器4通过纵向调节机构和高度调节机构对工作台3的位置进行定距离调整。悬线9也可以采用其他材质的质量轻、不伸长的细线。

23.作为改进,还包括用于监测悬线9的第二高清摄像机12,第二高清摄像机12与控制器4电连接。第二高清摄像机12在安装后通过水平仪进行校正。在小球7安放到球槽时,监测悬线9是否水平,在显示器上标红提醒试验员悬线9不是水平状态,或者控制器4根据第二高

清摄像机12监测到的悬线9角度θ(与水平面的夹角),对百分比回弹值的h2进行修正,修正公式为h2=h2(1-sinθ)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1