轴系测量装置和装配系统的制作方法

本发明涉及轴系测量,具体而言,涉及一种轴系测量装置和一种装配系统。

背景技术:

1、目前,相关技术中,大部分汽车制造厂对于电驱总成装配的轴系测量,大都是采用传统的测量工具进行半自动或者单机形式的测量方法,通过测量出轴系的高度差值人工选出对应的垫片厚度,然而此方法需要对电驱总成进行反复测量和试装,最终勉强选出合适的垫片,但精度不高。

技术实现思路

1、本发明旨在至少解决现有技术或相关技术中存在的技术问题之一。

2、有鉴于此,本发明第一方面的实施例提供了一种轴系测量装置。

3、本发明第二方面的实施例提供了一种装配系统。

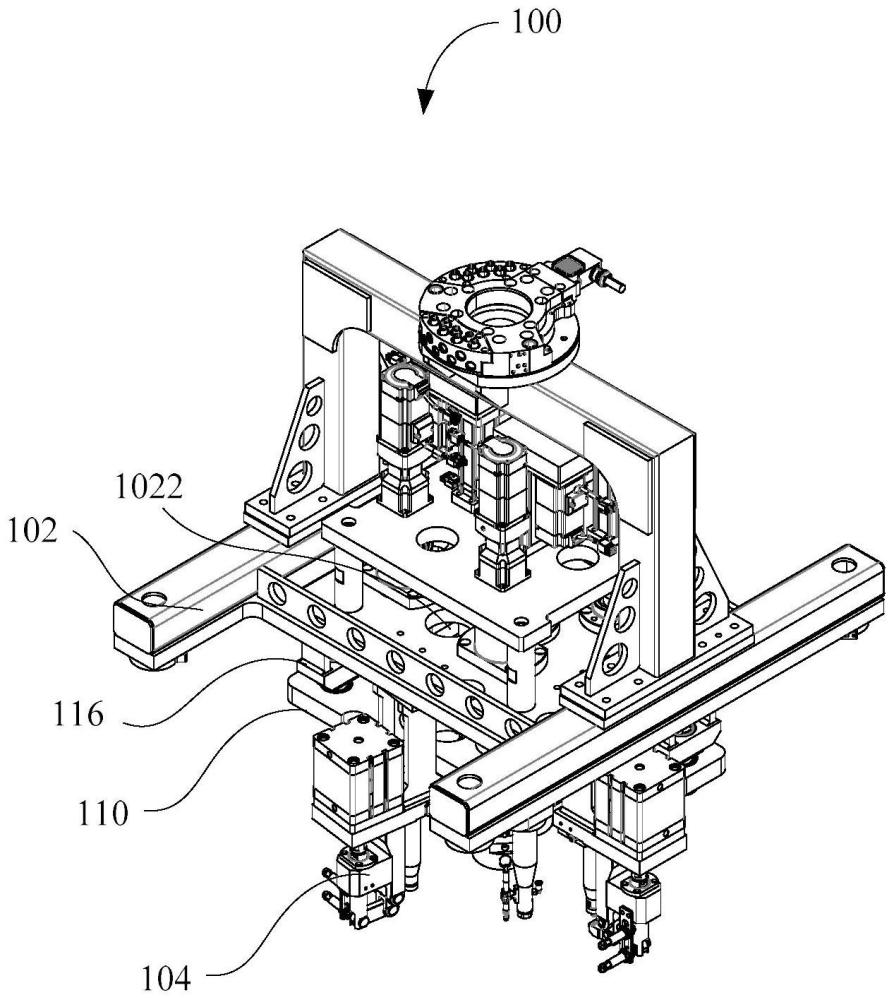

4、为了实现上述目的,本发明的实施例提供了一种轴系测量装置,包括:安装基板,安装基板包括相对的第一安装侧和第二安装侧,安装基板上设有多个与工件上的旋转轴对应设置的第一轴孔;夹紧装置,设于安装基板的第一安装侧,夹紧装置用于夹持工件;加压装置,加压装置的一端设有压头,压头用于压紧夹紧装置夹持的工件;旋转装置,旋转装置的一端与工件可拆卸连接,以驱动工件旋转;测量装置,与安装基板活动连接,测量装置与安装基板之间的间距可调,测量装置上设有多个与工件上的旋转轴对应设置的第二轴孔,每个第二轴孔的周向设有第二高度传感器;其中,工件位于安装基板的第一安装侧,测量装置朝向工件的一侧设有第一高度传感器和多个第二高度传感器,第一高度传感器用于确定工件的箱体装配面,第二高度传感器用于确定穿过第二轴孔的旋转轴的配合端面,根据每个配合端面到箱体装配面的距离确定套设于旋转轴上的垫片的厚度。

5、根据本发明提出的轴系测量装置,主要包括安装基板、夹紧装置、加压装置、旋转装置和测量装置,安装基板主要为后续几个结构提供支撑和连接,安装基板包括有相对的两侧,即第一安装侧和第二安装侧,可将夹紧装置设置在第一安装侧,加压装置可设置在第二安装侧,压头可直接作用于工件的端部,从而实现轴向压力的调节,旋转装置也可设置在第二安装侧,从而可驱动工件旋转,也即驱动工件内的多个轴系进行旋转,最终在测量装置的作用下,会进行升降,使得测量装置上设置的第一高度传感器和第二高度传感器会分别对工件的箱体装配面和配合端面的位置进行确定,进而通过每个配合端面到箱体装配面之间的间距,可确定垫片厚度,也即可实现动态的测量轴系的效果,最终完成垫片选型,在后续的轴承安装的情况下,会采用更为适合的垫片,使得轴承预紧力达到工作状态的预紧力矩。

6、具体地,安装基板上设置有多个第一轴孔,每个第一轴孔与工件上的旋转轴对应设置,工件会设置在安装基板的一侧,工件的旋转轴可根据实际装配情况发生轴向偏移,即可能会超过箱体装配面,也可能并未超过箱体装配面,此时会先通过测量装置的第一高度传感器先对基准面进行测量,即确定出工件的箱体装配面,可以理解,箱体装配面为电驱总成的上下两个箱体的装配面。而对于测量装置而言,其相对于安装基板可以升降,从而在将工件连接到夹紧装置,并通过加压装置进行轴向压力的加载后,会通过测量装置的升降使得第一高度传感器可检测到箱体装配面,在此基础上,通过第二高度传感器分别对不同的轴系,即旋转轴的配合端面进行检测,即可得到每个轴系的不同轴向长度,根据凸出箱体装配面的多少可直接选择对应数值厚度的垫片,后续将垫片装配在轴承处,可使得多个轴系的总轴向长度保持一致,最终完成装配。

7、还需补充的是,夹紧装置会对工件进行夹紧和定位,加压装置则会对工件进行压力加载。

8、需要强调的是,本技术中测量装置上的第二高度传感器更符合轴系在旋转工况下的轴向端面位置的检测,即在旋转装置的作用下驱动工件的多个旋转轴旋转,此时无需人为干预,也并不存在人为因素的检测误差,可直接获取到轴系所需的垫片的厚度。

9、上述技术方案中,夹紧装置具体包括:固定基座,设于第一安装侧;第一气缸,设于固定基座上;多连杆机构,第一气缸的一端与多连杆机构的一端传动连接;定位销,设于固定基座上,在第一气缸的作用下,多连杆机构的另一端与定位销之间的距离可调。

10、在该技术方案中,对于夹紧装置而言,主要包括固定基座、第一气缸、多连杆机构以及定位销,固定基座会固定在安装基板的第一安装侧,第一气缸、多连杆机构以及定位销均设置在固定基座上,与此同时,第一气缸会与多连杆机构相连,从而使得在第一气缸的驱动作用下,会带动多连杆机构的另一端发生移动,定位销的位置相对于固定基座而言是固定的,通过定位销可对工件的位置起到定位的作用,通过第一气缸带动多连杆机构进行运动,从而可调节与定位销之间的间距,从而可实现对工件的夹紧或松开。

11、其中,多连杆机构中的连杆数量可以为三个。

12、上述技术方案中,加压装置具体包括:第一电机;压机装置,与第一电机传动连接;第一固定座,与压机装置相连;滑动杆,滑动杆在第一固定座内滑动,且滑动杆与压机装置相连,以在压机装置的作用下实现滑动;其中,滑动杆远离第一固定座的一端设有压头结构,压头结构远离第一固定座移动以在轴向方向上压住工件。

13、在该技术方案中,对于加压装置而言,主要包括第一电机、压机装置、第一固定座和滑动杆,第一电机用于驱动压机装置运行,可驱动滑动杆相对于第一固定座产生滑动,通过在滑动杆的活动端,即远离第一固定座的一端设置压头结构,可直接作用于旋转轴,从而对工件的旋转轴施加轴向上的力,也即在轴向方向上压住工件。

14、进一步地,加压装置的各个组成结构整体可沿轴向分布。

15、上述技术方案中,加压装置还包括:连接装置,设于压机装置和第一固定座之间;压力传感器,设于连接装置上,压力传感器用于检测对工件施加的轴向压力大小。

16、在该技术方案中,对于加压装置而言,还可以设置有压力传感器,此时需要在压机装置和第一固定座之间设置连接装置,以为压力传感器提供布置的空间,从而可对施加的轴向压力大小进行检测,便于后续的反馈控制。

17、上述技术方案中,第一高度传感器具体包括:至少三个基准探针,设于测量装置朝向工件的一侧,工件的箱体装配面与基准探针相接触。

18、在该技术方案中,第一高度传感器主要采用探针型的物体检测方式,具体地,第一高度传感器包括有三个或更多个基准探针,通过将其设置在测量装置朝向工件的一侧,在进行装配时,可将基准探针与箱体装配面直接接触,从而实现测量基准面的确定,进而便于后续第二高度传感器对各个轴系的配合端面进行高度测量。

19、可以理解,一个平面需要至少三个点共面才可确定,故而通过三个或更多个基准探针,即可确定出基准面。

20、上述技术方案中,第二高度传感器具体包括:至少三个检测探针,与第二轴孔对应设置,且多个检测探针沿第二轴孔的周向均匀设置。

21、在该技术方案中,对于第二高度传感器而言,也采用探针型的物体检测方式进行检测,具体地,每个第二高度传感器均对应于一个第二轴孔设置,由三个或更多个检测探针组成,同样将其设置在测量装置朝向工件的一侧,在进行装配时,可将基准探针与箱体装配面直接接触,从而实现测量基准面的确定,进而便于后续第二高度传感器对各个轴系的配合端面进行高度测量。

22、需要补充的是,对于每个第二轴孔,设置在其周向的检测探针的数量可以相同,也可以不同,但需要满足至少三个的数量要求,且在旋转轴转动过程中,三个检测探针均需要物理接触到配合端面处,从而可构造出虚拟平面,便于后续的高度差值检测以及垫片厚度的选型。

23、上述技术方案中,还包括:升降定位装置,包括滑动连接的固定部和活动部,固定部设于安装基板上,活动部与测量装置相连,升降定位装置用于调整测量装置与安装基板之间的间距。

24、在该技术方案中,还额外设置有升降定位装置,通过升降定位装置可对测量装置的高度进行调节,即调整测量装置相对于安装基板的距离。具体地,升降定位装置包括有固定部以及与其滑动连接的活动部,固定部可设置在安装基板上,活动部则可设置在测量装置上,从而可实现测量装置相对于安装基板的滑动,进而可实现升降调节。通过上述方案,驱动测量装置上下移动,从而可使得第一高度传感器会与箱体装配面直接接触,以便于实现基准面的确定。

25、上述技术方案中,测量装置具体包括:测量基板,通过升降定位装置与安装基板相连;其中,第二轴孔设于测量基板上,旋转装置穿过第二轴孔,测量基板上还设有第三轴孔,加压装置穿过第三轴孔,测量基板上设有第四轴孔,活动部与第四轴孔相连。

26、在该技术方案中,测量装置主要包括测量基板,在测量基板上设置有多种轴孔,包括第二轴孔、第三轴孔和第四轴孔三种,其中第二轴孔供旋转装置穿过,从而与工件内的轴系,即旋转轴配合实现旋转驱动,第三轴孔则供加压装置穿过,以实现轴向压紧的效果,而第四轴孔则主要用于供升降定位装置的活动部穿过,以便于实现测量装置的升降。

27、上述技术方案中,旋转装置具体包括:第二电机;第二固定座,连接于第二安装侧,第二固定座内设有与第二电机传动连接的转轴结构,转轴结构远离第二电机的一端设有旋转头;其中,工件上设有配合孔,旋转头上设有配合件,配合件伸入配合孔内以在第二电机的作用下带动工件旋转。

28、在该技术方案中,对于旋转装置而言,主要包括第二电机和第二固定座,在第二固定座内设有与第二电机传动连接的转轴结构,会在第二电机的作用下相对于第二固定座发生旋转。可以理解,转轴结构的旋转头与工件上的配合孔相配合,使得转轴结构在旋转时,可将扭矩传递至工件的旋转轴,即可驱动工件的各个轴系进行旋转,以便于后续垫片的选型。

29、上述技术方案中,转轴结构内设有安装槽,至少部分旋转头设于安装槽内,旋转装置包括:弹性件,设于安装槽内,且弹性件的两端分别与安装槽的槽底和旋转头伸入安装槽的一端相连;限位孔,设于安装槽的槽壁上;限位件,设于旋转头伸入安装槽的部分,且限位件穿过限位孔;其中,在轴向方向上,限位件可在限位孔内发生移动,且弹性件为受压状态。

30、在该技术方案中,通过在转轴结构内设置安装槽,可将旋转头伸入到安装槽内,同时,通过设置限位孔和限位件,即可使得转轴结构会带动旋转头一同转动。需要强调的是,本技术中在安装槽内还设置有弹性件,在弹性件的作用下,可对旋转头施加向外的轴向力,在配合件和配合孔并未完全配合,无法实现扭矩传递时,可正常旋转,旋转到特定位置,在弹性件的驱动下会卡入到配合孔内,即可实现扭矩的传递。

31、本发明第二方面的实施例提供了一种装配系统,包括:工件托盘,工件托盘上设有工件;多个上述第一方面的实施例的轴系测量装置,轴系测量装置位于工件托盘的上方。

32、根据本发明提供的装配系统,可作为生产流水线,包括有放置工件的工件托盘,以及多个轴系测量装置,可同时对多个工件进行轴系测量,选择不同厚度的垫片,实现自动化检测的效果。需要说明的是,轴系测量装置位于上方,工件托盘以及工件位于下方,更便于生产运输。

33、需要补充的是,由于装配系统包括上述任一轴系测量装置的技术方案,故而具有上述任一轴系测量装置的有益效果,在此不再赘述。

34、本发明的附加方面和优点将在下面的描述部分中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!