一种发动机试后处理试验工装、模拟系统、模拟方法与流程

1.本发明涉及液体火箭发动机试后处理,具体涉及一种发动机试后处理试验工装、模拟系统、模拟方法。

背景技术:

2.由于液体火箭发动机的迅速起动,使得燃烧室内的温度到达峰值,导致燃料烧结,油垢和其他燃烧产物附着于燃烧室壁面,此外燃气腔内还附着有没有参与燃烧的煤油。因此当液体火箭发动机面临连续性试车时,必须对其燃烧室进行试后处理,从而保证燃烧室内腔清洁以便后续连续试车的安全进行。

3.发动机试后处理的流程和步骤较为复杂,采用常温氮气吹除、热氮气吹除和真空抽吸结合的方式,在吹除时间压力、真空抽吸时间和真空度的选择上仍依靠传统经验,导致整个试后处理过程费时费力,无法满足高频次发动机试验的需求。目前,针对发动机燃气腔试后处理过程中煤油扩散的仿真模型不断完善,发动机试后处理方法优化得到理论依据,急需试验验证,但是将优化方案在发动机实际试后处理过程中试验风险高成本高,因此需要一套试验系统和试验方法对试后处理优化方案进行试验验证。

技术实现要素:

4.本发明的目的是解决现有发动机燃气腔试后处理过程中煤油扩散的仿真模型不断完善,发动机试后处理方法优化得到理论依据,急需试验验证,但是将优化方案在发动机实际试后处理过程中试验风险高成本高的不足之处,而提供一种发动机试后处理试验工装、模拟系统、模拟方法。

5.为了解决上述现有技术所存在的不足之处,本发明提供了如下技术解决方案:

6.一种发动机试后处理试验工装,其特殊之处在于:包括壳体、喷注器模拟件、整流器模拟件、弯管、取样接口,以及设置在壳体外壁上的吹除接口和抽真空接口;

7.所述壳体与喷注器模拟件之间、喷注器模拟件与整流器模拟件之间、整流器模拟件与壳体之间分别形成第一容腔、第二容腔、第三容腔;

8.所述喷注器模拟件用于模拟发动机燃烧室头部喷注器中煤油在试后处理过程中的流动和扩散状态;

9.所述整流器模拟件用于模拟发动机燃气腔中煤油在试后处理过程中的流动和扩散状态,整流器模拟件内部同轴设置有锥台体,所述锥台体小端靠近第二容腔,锥台体内沿轴向开始有通孔,形成内腔道,锥台体外壁与整流器模拟件内壁之间形成外腔道,内腔道和外腔道之间设置有多个栅板,内腔道的内壁上靠近出口处沿径向设置有环形盲腔;内腔道、外腔道与第二容腔、第三容腔均连通;

10.所述弯管用于模拟发动机燃气腔内的弯管和盲腔结构积存的煤油在试后处理过程中的挥发扩散,弯管一端设置在喷注器模拟件外壁上且与第二容腔连通,另一端设置整流器模拟件外壁上且与外腔道连通;

11.所述取样接口设置整流器模拟件外壁上且连通外腔道;

12.所述吹除接口与第一容腔连通,所述抽真空接口与第三容腔连通。

13.进一步地,所述喷注器模拟件一端通过法兰与壳体连接,另一端通过法兰与整流器模拟件一端连接,整流器模拟件另一端通过法兰与壳体连接。

14.同时,本发明提供一种发动机试后处理模拟系统,其特殊之处在于:包括上述发动机试后处理试验工装、氮气吹除系统、玻璃观察管、抽真空系统、煤油加注管路、煤油泄出管路和控制系统;

15.所述氮气吹除系统通过玻璃观察管与发动机试后处理试验工装的吹除接口连接,所述煤油加注管路的出口设置在氮气吹除系统与玻璃观察管之间的管路上;

16.所述抽真空系统与发动机试后处理试验工装的抽真空接口连接,所述煤油泄出管路的入口设置在抽真空系统与发动机试后处理试验工装的抽真空接口之间的管路上;

17.所述控制系统分别与抽真空系统、氮气吹除系统通讯连接,用于控制氮气吹除系统和抽真空系统工作。

18.进一步地,所述氮气吹除系统上设置有加热器;吹除压力为0.1~2mpa,吹除温度为环境温度至110℃;

19.所述抽真空系统的最大抽吸能力真空度为2.5kpa。

20.本发明还提供一种发动机试后处理模拟方法,其特殊之处在于,采用上述发动机试后处理模拟系统,包括如下步骤:

21.步骤1、测量环境温度,保持氮气吹除系统、煤油加注管路、煤油泄出管路关闭,通过控制系统开启抽真空系统,通过抽真空接口将发动机试后处理试验工装抽真空至预设真空度;通过控制系统关闭抽真空系统;

22.步骤2、开启煤油加注管路,进行煤油充填,通过玻璃观察管查看煤油液位,充填至玻璃观察管指定液位后静置,关闭煤油加注管路;所述煤油采用发动机实际试车后处理泄出的燃气腔内煤油;

23.步骤3、若玻璃观察管3min内无气泡产生且液位稳定在指定液位,则完成煤油填充,执行步骤4;否则返回步骤2;

24.步骤4、开启煤油泄出管路,使发动机试后处理试验工装内的煤油自然流出;再通过控制系统开启氮气吹除系统,按照预设吹除温度、预设吹除压力进行吹除,使发动机试后处理试验工装内多余的煤油流出,直至发动机试后处理试验工装与煤油充填之前的发动机试后处理试验工装的质量差值达到预设值,以保证发动机试后处理试验工装内的油膜厚度达到试验需求,随后通过控制系统关闭氮气吹除系统,关闭煤油泄出管路;

25.步骤5、测试此时发动机试后处理试验工装的温度,随后拆除氮气吹除系统、抽真空系统、煤油加注管路、煤油泄出管路后,将发动机试后处理试验工装在预设放置温度的恒温箱内放置预设试验时间;

26.步骤6、通过吹除接口、取样接口对发动机试后处理试验工装进行内腔吹除气取样,并对吹除气中的碳氢化合物平均总含量进行检测,以此来验证发动机试后处理试验工装内的残余煤油含量是否达到标准,得到环境温度、预设真空度、预设吹除温度、预设吹除压力、步骤5发动机试后处理试验工装的温度、预设放置温度、预设试验时间与吹除气中的碳氢化合物平均总含量之间的关系,即完成发动机试后处理模拟。

27.与现有技术相比,本发明的有益效果是:

28.(1)本发明一种发动机试后处理试验工装,包括壳体、喷注器模拟件、整流器模拟件、弯管、取样接口、吹除接口、抽真空接口;本发明可与氮气吹除系统、抽真空系统、煤油加注管路、煤油泄出管路连接,进行试验前发动机燃气腔煤油填充和试后处理模拟,相较于采用试验工装内直接灌注煤油后,人为摇晃的常规方法,本发明能够保证工装内表面被煤油均匀附着,以及油膜厚度,为真实模拟发动机燃气腔内煤油分布情况提供了保证。

29.(2)本发明一种发动机试后处理模拟系统,包括发动机试后处理试验工装、氮气吹除系统、抽真空系统、煤油加注管路、煤油泄出管路和控制系统;该系统能够模拟发动机燃气腔在实际试后处理的热吹除、抽真空循环过程,可以调节的参数包括吹除温度、吹除压力、真空度、环境温度等,即可以单独分析单个因素对验证发动机经过试后处理的吹除气中碳氢化合物平均总含量的影响,也可以分析复合多因素对发动机经过试后处理的吹除气中碳氢化合物平均总含量的影响,该系统可以研究和验证不同试后处理方法的优化方案。

30.(3)本发明一种发动机试后处理模拟系统,相较发动机实际试后处理过程,降低了试验风险和成本,并且可采用设置有预设放置温度的恒温箱以缩短试验时间。

附图说明

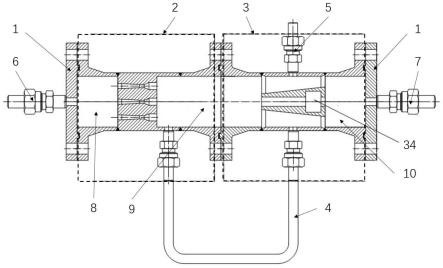

31.图1为一种发动机试后处理试验工装一个实施例的结构示意图;

32.图2为图1实施例中整流器结构示意图;

33.图3为一种发动机试后处理模拟系统一个实施例的结构示意图。

34.附图标记说明如下:1-壳体;2-喷注器模拟件;3-整流器模拟件,31-内腔道,32-外腔道,33-栅板,34-环形盲腔;4-弯管;5-取样接口;6-吹除接口;7-抽真空接口;8-第一容腔;9-第二容腔;10-第三容腔;11-氮气吹除系统;12-抽真空系统;13-煤油加注管路;14-煤油泄出管路;15-控制系统;16-玻璃观察管。

具体实施方式

35.下面结合附图和示例性实施例对本发明作进一步地说明。

36.参照图1,一种发动机试后处理试验工装,包括壳体1、喷注器模拟件2、整流器模拟件3、弯管4、取样接口5,以及设置在壳体1外壁上的吹除接口6和抽真空接口7。

37.所述壳体1与喷注器模拟件2之间、喷注器模拟件2与整流器模拟件3之间、整流器模拟件3与壳体1之间均采用法兰连接,且分别形成第一容腔8、第二容腔9、第三容腔10。

38.所述喷注器模拟件2用于模拟发动机燃烧室头部喷注器中煤油在试后处理过程中的流动和扩散状态;喷注器模拟件2为典型结构,包括圆周均布的64个喷嘴。

39.参照图2,所述整流器模拟件3用于模拟发动机燃气腔中煤油在试后处理过程中的流动和扩散状态,整流器模拟件3内部同轴设置有锥台体,所述锥台体小端靠近第二容腔9,锥台体内沿轴向开始有通孔,形成内腔道31,锥台体外壁与整流器模拟件3内壁之间形成外腔道32,内腔道31和外腔道32之间设置有多个栅板33,内腔道31的内壁上靠近出口处沿径向设置有环形盲腔34;内腔道31、外腔道32与第二容腔9、第三容腔10均连通;包括同轴设置的内腔道31和外腔道32,内腔道31和外腔道32之间设置有多个栅板33,内腔道31上靠近出口处沿径向设置有环形盲腔34。

40.所述弯管4用于模拟发动机燃气腔内的弯管和盲腔结构积存的煤油在试后处理过程中的挥发扩散,弯管4一端设置在喷注器模拟件2外壁上且与第二容腔9连通,另一端设置整流器模拟件3外壁上且与外腔道32连通。

41.所述取样接口5设置整流器模拟件3外壁上且连通外腔道32。

42.所述吹除接口6与第一容腔8连通,所述抽真空接口7与第三容腔10连通。

43.本实施例中,壳体1、喷注器模拟件2、整流器模拟件3三者整体为圆柱体,轴长为400mm,半径为150mm。

44.同时,本发明公开一种发动机试后处理模拟系统,包括上述发动机试后处理试验工装、氮气吹除系统11、玻璃观察管16、抽真空系统12、煤油加注管路13、煤油泄出管路14和控制系统15,如图3所示。

45.所述氮气吹除系统11通过玻璃观察管16与发动机试后处理试验工装的吹除接口6连接,所述煤油加注管路13的出口设置在氮气吹除系统11与玻璃观察管16之间的管路上。

46.所述抽真空系统12与发动机试后处理试验工装的抽真空接口7连接,所述煤油泄出管路14的入口设置在抽真空系统12与发动机试后处理试验工装的抽真空接口7之间的管路上。

47.所述控制系统15分别与抽真空系统12、氮气吹除系统11通讯连接,用于控制氮气吹除系统11和抽真空系统12。

48.本发明还公开一种发动机试后处理模拟方法,采用上述发动机试后处理模拟系统,包括如下步骤:

49.步骤1、测量环境温度,保持氮气吹除系统11、煤油加注管路13、煤油泄出管路14关闭,通过控制系统15开启抽真空系统12,通过抽真空接口7将发动机试后处理试验工装抽真空至预设真空度2.5kpa;通过控制系统15关闭抽真空系统12;

50.步骤2、开启煤油加注管路13,进行煤油充填,通过玻璃观察管16查看煤油液位,充填至玻璃观察管16指定液位后静置,关闭煤油加注管路13;所述煤油采用发动机实际试车后处理泄出的燃气腔内煤油;

51.步骤3、若玻璃观察管16在3min内无气泡产生且液位稳定在指定液位,则完成煤油填充,执行步骤4;否则返回步骤2;

52.步骤4、开启煤油泄出管路14,使发动机试后处理试验工装内的煤油自然流出;再通过控制系统15开启氮气吹除系统11,按照预设吹除温度、预设吹除压力0.1mpa进行吹除,使发动机试后处理试验工装内多余的煤油流出,直至发动机试后处理试验工装与煤油充填之前的发动机试后处理试验工装的质量差值达到预设值,以保证发动机试后处理试验工装内的油膜厚度达到试验需求,随后通过控制系统15关闭氮气吹除系统11,关闭煤油泄出管路14;

53.步骤5、测试此时发动机试后处理试验工装的温度,随后拆除氮气吹除系统11、抽真空系统12、煤油加注管路13、煤油泄出管路14后,将发动机试后处理试验工装在预设放置温度的恒温箱内放置预设试验时间10h;

54.步骤6、通过吹除接口6、取样接口5对发动机试后处理试验工装进行内腔吹除气取样,并对吹除气中的碳氢化合物平均总含量进行检测,以此来验证发动机试后处理试验工装内的残余煤油含量是否达到标准,得到环境温度、预设真空度、预设吹除温度、预设吹除

压力、步骤5发动机试后处理试验工装的温度、预设放置温度、预设试验时间与吹除气中的碳氢化合物平均总含量之间的关系,即完成发动机试后处理模拟。

55.以上实施例仅用以说明本发明的技术方案,而非对其限制,对于本领域的普通专业技术人员来说,可以对前述各实施例所记载的具体技术方案进行修改,或者对其中部分技术特征进行等同替换,而这些修改或者替换,并不使相应技术方案的本质脱离本发明所保护技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1