一种用于压力容器设计的表面缺陷识别系统及方法与流程

1.本发明涉及压力容器检测相关技术领域,具体为一种用于压力容器设计的表面缺陷识别系统及方法。

背景技术:

2.压力容器作为承压类特种设备具有一定的爆炸危险,而在压力容器的使用过程中,受介质、压力和温度等因素影响,会产生腐蚀以及开裂等缺陷,导致压力容器出现一定的形变造成安全隐患,因此需要定期对压力容器进行全面检查和及时修复,以保证压力容器的作业安全。

3.对于压力容器的检测方法有多种,最常见的简单处理方式就是工作人员直接在压力容器检测面用手电筒,游标卡尺等工具进行宏观检查、检查磨损部位、检查焊口或易开裂部位微小裂纹等缺陷,这种检查法比较简单,只能发现肉眼所能看到的钢材表面缺陷,其效果在很大程度上决定于检验人员的经验与熟练程度,因人的影响较大,而由于工作量大,部分检测人员在检测时往往为了省事,往往在测量过程中只是对重点区域、重点部位进行测量,导致检测结果不够全面准确,同时直接通过人眼和卡尺相结合的方法,检测效率低,容易出现失误。

4.现也有部分采用机械视觉类器械辅助进行可视化检测诊断,如中国专利公开号为cn204943046u的一种智能可视化管道缺陷诊断仪,由三维激光扫描仪和分析主机组成,其中,三维激光扫描仪,用于对待检测锅炉管道进行三维激光扫描后,得到待检测锅炉管道模型数据,发送给分析主机,避免了人为因素的影响,提高检测结果的准确性,但是目前这些检验方法通常都是独立使用,由检验人员再综合判定,单项数据准确度不足,往往需要工作人员配合如测厚仪、硬度计等其他检测仪器在停机状态下进行辅助检测,得到大量原始记录,再录入计算机检验对比,检验工作仍较为繁琐、信息容易丢失,检验效率低,周期长,大大影响了后续维修处理速度,且常吃建停机检测不仅耽误加工,也不便于反应压力容器受压受热工况下的准确特征参数,鉴于此,针对上述问题,深入研究,遂有本案产生。

5.针对上述问题,在原有用于压力容器设计的表面缺陷识别检测方法的基础上进行创新设计。

技术实现要素:

6.本发明的目的在于提供一种用于压力容器设计的表面缺陷识别系统及方法,以解决上述背景技术中提出人工检测工作效率低,辅助检测方式不够准确高效的问题。

7.为实现上述目的,本发明提供如下技术方案:一种用于压力容器设计的表面缺陷识别系统;

8.所述识别系统包括数据扫描模块、数据分析模块、汇总显示模块;

9.所述数据扫描模块包括安装于同一机体支架壳体的压力检测组件和红外摄像组件扫描基体,所述扫描基体包括基座壳体、压力检测件、第一红外摄像机、第二红外摄像机、

辅助加热件和贴合导向轮;

10.所述压力检测件、第一红外摄像机和第二红外摄像机均嵌入安装于基座壳体内侧,且第一红外摄像机和第二红外摄像机以基座壳体中轴线为轴对称设置;

11.所述第一红外摄像机和第二红外摄像机的中轴线交点与压力容器检测表面重合,且第一红外摄像机和第二红外摄像机的中轴线夹角范围为60-120

°

;

12.所述辅助加热件在基座壳体的左右两侧对称设置,且贴合导向轮位于基座壳体的侧边顶角,并且辅助加热件和贴合导向轮均与压力容器检测表面贴合。

13.优选的,所述数据扫描模块,用于对待压力容器表面进行扫描,得到待检测压力容器的表面特征数据,发送给数据分析模块,同时数据扫描模块还用于检测扫描之前为待检测压力容器的检测表面设定定位坐标。

14.优选的,所述数据分析模块,用于接收数据扫描模块获取的压力容器的表面特征数据,并设置分析软件将其数值对应转化为压力容器表面的平整度和变形程度,得到对应压力容器表面缺陷特征信息,包括均匀腐蚀、点状腐蚀、表面裂纹和焊接缺陷以及变形信息。

15.优选的,所述汇总显示模块,用于接收数据分析模块得到的压力容器表面缺陷特征信息,且汇总显示模块包括数据存储器和显示终端;所述数据存储器用于压力容器表面缺陷特征信息的存储,同时通过显示终端对具体缺陷特征信息进行调用展示。

16.优选的,所述扫描基体按列等距分布,且各个压力检测组件与压力容器检测壁面贴合压力相等,保持均衡受力同步移动各扫描基体,模拟压力容器受压状态,通过检测各压力检测组件的数值变化确定压力容器表面的平整度和变形程度,同时将压力数值转换为压力容器检测壁面的变形量。

17.优选的,所述变形量包括某一个压力检测组件或某一组压力检测组件检测压力值与其余多个压力检测组件数值的对比,其余多个压力检测组件数值包括初始压力值和平均压力值,并且根据平均压力值设定变形量阈值。

18.优选的,所述红外摄像组件包括第一红外摄像机、第二红外摄像机和辅助加热件,通过辅助加热件模拟压力容器受热状态,通过第一红外摄像机和第二红外摄像机配合分析记录压力容器裂缝、磨损破损等部位,利用机械视觉采集检测损伤部位图像输出特征点,从而通过红外摄像组件对压力容器破损区域的损伤特征数据进行有效采集。

19.优选的,所述第一红外摄像机和第二红外摄像机基于红外热成像快速将压力容器检测壁面纹理对应的裂缝、磨损破损的特征信息进行记录,采集图像进行反复匹配像素状态达到精准成像条件,利用压力容器检测壁面受热激发反映在红外摄像组件采集图像像素中的温度性纹理变化率映射到损伤特征点处,进行裂缝、磨损破损特征的映射关系检测和提取。

20.通过压力检测组件和红外摄像组件的配合模拟受热受压环境监测,全面提升压力容器的检测效果准确性,为压力容器的表面缺陷识别和精准定位起到重要促进作用。

21.优选的,所述第一红外摄像机和第二红外摄像机通过双角度配合同时捕捉对应区域内的不同角度图像,在检测裂缝、磨损破损部位时对不同角度的成像进行衔接对比,准确得出对应部位的形变量,同时第一红外摄像机和第二红外摄像机随压力检测件一体移动检测,保持一致同步检测特定位置,对检测信息进行互补校正;

22.所述第一红外摄像机和第二红外摄像机还包括图像回传电路,通过图像回传电路将其扫描的全息图像数据进行传输,以便及时完成渗透图像数据收集与计算处理。

23.一种用于压力容器设计的表面缺陷识别系统的方法,所述系统的方法包括以下流程:

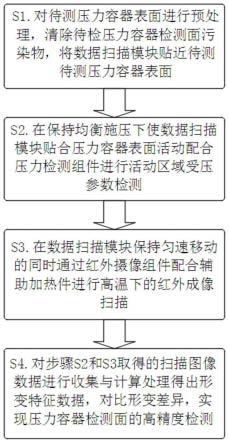

24.s1、对待测压力容器表面进行预处理,清除待检压力容器检测面污染物,将数据扫描模块贴近待测压力容器表面;

25.s2、在保持均衡施压下使数据扫描模块贴合压力容器表面活动配合压力检测组件进行活动区域受压参数检测;

26.s3、在数据扫描模块保持匀速移动的同时通过红外摄像组件配合辅助加热件进行高温下的红外成像扫描;

27.s4、对步骤s2和s3取得的扫描图像数据进行收集与计算处理得出形变特征数据,对比形变差异,实现压力容器检测面的高精度检测。

28.与现有技术相比,本发明的有益效果是:该用于压力容器设计的表面缺陷识别系统及方法,

29.1、通过压力检测组件和红外摄像组件的配合模拟受热受压工况环境下的监测,全面提升压力容器的检测效果准确性,为压力容器的表面缺陷识别和精准定位起到重要促进作用;

30.2、通过第一红外摄像机和第二红外摄像机的双角度配合同时捕捉对应区域内的不同角度图像,在检测裂缝、磨损破损部位时对不同角度的成像进行衔接对比,有助于准确得出对应部位的形变量,在腐蚀磨损形变导致厚度变化的检测中起到突出效果;

31.3、同时保持第一红外摄像机和第二红外摄像机随压力检测件一体移动检测,保持一致同步检测特定位置,可对检测信息进行互补校正,将压力容器表面缺陷的压力检测特征数据与成像特征数据相结合,在压力检测组件和红外摄像组件的检测协同作业下,实现了压力容器检测面全方位的高精度检测。

附图说明

32.图1为本发明方法流程示意图;

33.图2为本发明系统结构框图;

34.图3为本发明俯视结构示意图。

35.图中:1、基座壳体;2、压力检测件;3、第一红外摄像机;4、第二红外摄像机;5、辅助加热件;6、贴合导向轮。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.请参阅图1-3,本发明提供一种技术方案:一种用于压力容器设计的表面缺陷识别系统;

38.识别系统包括数据扫描模块、数据分析模块、汇总显示模块;

39.数据扫描模块,用于对待压力容器表面进行扫描,得到待检测压力容器的表面特征数据,发送给数据分析模块,同时数据扫描模块还用于检测扫描之前为待检测压力容器的检测表面设定定位坐标。

40.数据分析模块,用于接收数据扫描模块获取的压力容器的表面特征数据,并设置分析软件将其数值对应转化为压力容器表面的平整度和变形程度,得到对应压力容器表面缺陷特征信息,包括均匀腐蚀、点状腐蚀、表面裂纹和焊接缺陷以及变形信息。

41.汇总显示模块,用于接收数据分析模块得到的压力容器表面缺陷特征信息,且汇总显示模块包括数据存储器和显示终端;数据存储器用于压力容器表面缺陷特征信息的存储,同时通过显示终端对具体缺陷特征信息进行调用展示。

42.数据扫描模块包括安装于同一机体支架壳体的压力检测组件和红外摄像组件扫描基体,扫描基体包括基座壳体1、压力检测件2、第一红外摄像机3、第二红外摄像机4、辅助加热件5和贴合导向轮6;

43.压力检测件2、第一红外摄像机3和第二红外摄像机4均嵌入安装于基座壳体1内侧,且第一红外摄像机3和第二红外摄像机4以基座壳体1中轴线为轴对称设置;

44.第一红外摄像机3和第二红外摄像机4的中轴线交点与压力容器检测表面重合,且第一红外摄像机3和第二红外摄像机4的中轴线夹角范围为90

°

;

45.辅助加热件5在基座壳体1的左右两侧对称设置,且贴合导向轮6位于基座壳体1的侧边顶角,并且辅助加热件5和贴合导向轮6均与压力容器检测表面贴合。

46.扫描基体间隔10cm等距分布,每10个扫描基体为一列,且各个压力检测组件与压力容器检测壁面贴合压力相等,保持均衡受力同步移动各扫描基体,模拟压力容器受压状态,通过检测各压力检测组件的数值变化确定压力容器表面的平整度和变形程度,同时将压力数值转换为压力容器检测壁面的变形量,变形量包括某一个压力检测组件或某一组压力检测组件检测压力值与其余多个压力检测组件数值的对比,其余多个压力检测组件数值包括初始压力值和平均压力值,并且根据平均压力值设定变形量阈值。

47.红外摄像组件包括第一红外摄像机3、第二红外摄像机4和辅助加热件5,通过辅助加热件5模拟压力容器受热状态,通过第一红外摄像机3和第二红外摄像机4配合分析记录压力容器裂缝、磨损破损等部位,利用机械视觉采集检测损伤部位图像输出特征点,从而通过红外摄像组件对压力容器破损区域的损伤特征数据进行有效采集,第一红外摄像机3和第二红外摄像机4基于红外热成像快速将压力容器检测壁面纹理对应的裂缝、磨损破损的特征信息进行记录,采集图像进行反复匹配像素状态达到精准成像条件,利用压力容器检测壁面受热激发反映在红外摄像组件采集图像像素中的温度性纹理变化率映射到损伤特征点处,进行裂缝、磨损破损特征的映射关系检测和提取,通过压力检测组件和红外摄像组件的配合模拟受热受压环境监测,全面提升压力容器的检测效果准确性。

48.第一红外摄像机3和第二红外摄像机4通过双角度配合同时捕捉对应区域内的不同角度图像,在检测裂缝、磨损破损部位时对不同角度的成像进行衔接对比,准确得出对应部位的形变量,同时第一红外摄像机3和第二红外摄像机4随压力检测件2一体移动检测,保持一致同步检测特定位置,对检测信息进行互补校正,第一红外摄像机3和第二红外摄像机4还包括图像回传电路,通过图像回传电路将其扫描的全息图像数据进行传输,以便及时完

成渗透图像数据收集与计算处理。

49.一种用于压力容器设计的表面缺陷识别系统的方法,系统的方法包括以下流程:

50.s1、对待测压力容器表面进行预处理,清除待检压力容器检测面污染物,将数据扫描模块贴近待测压力容器表面;

51.s2、在保持均衡施压下使数据扫描模块贴合压力容器表面活动配合压力检测组件进行活动区域受压参数检测;

52.s3、在数据扫描模块保持匀速移动的同时通过红外摄像组件配合辅助加热件5进行高温下的红外成像扫描;

53.s4、对步骤s2和s3取得的扫描图像数据进行收集与计算处理得出形变特征数据,对比形变差异,实现压力容器检测面的高精度检测。

54.本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术,尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1