一种基于数字全息显微的布氏硬度高精度测量方法

1.本发明属于材料的布氏硬度测量技术领域,具体为一种基于数字全息显微的布氏硬度高精度测量方法。

背景技术:

2.材料的力学性能对于航空航天、电力装备、高铁装备、压力容器、武器装备、重型工程装备、先进船舶、海洋平台等大型装备的设计、制造、运行、维护等具有至关重要的意义。要确定材料的力学性能必须要进行相应的性能试验,例如抗拉、抗压、抵抗变形、硬度等。其中,硬度是材料抵抗弹性变形、塑性变形和破坏的能力,它既反映了材料的弹性变形,也能体现其塑性变形。从客观上讲,硬度大小不仅与材料的弹性极限、弹性模数、屈服极限、脆性等有关,而且与材料的结晶状态、分子结构、原子间健的结合力等息息相关。也就说,硬度是反映材料弹性、塑性、强度、韧性、耐磨性等力学性能的综合指标。因此,硬度试验在机械制造、冶金工业、材料科学等领域得到广泛的重视和应用。

3.布氏硬度作为最早提出的硬度测量方法之一,以其高分辨率、高可靠性、高客观性反映材料性能等优点,而得到广泛应用,并在生产和研究中占有很大比重。布氏硬度的测量方法如附图1所示是将特定直径d的硬质合金球压入试件表面,并施加一定时间的载荷力,卸下载荷力f后通过光学显微镜读取试件表面圆形压痕的直径d,最后使用载荷力和压痕表面积的比值来确定布氏硬度值。由于,载荷力f和钢球直径d均为已知参数,所以可将布氏硬度的测量问题转换成压痕圆直径d的测量问题。目前,d的测量方式主要是采用光学读数显微镜和显微刻度尺进行人工测量,将压痕圆与显微刻度进行对照,在一个压痕圆的水平和垂直方向分别读取两次直径值,并求其平均值作为d的测量值。但是,这种测量方式面临测量误差大、测量效率低、适应性差等瓶颈问题,难以满足现代企业对材料测试的数字化、自动化、智能化等要求。

4.数字全息显微技术是结合数字全息技术和显微技术的一种三维实时高精度测量技术。在检测微结构方面,相对于常用三维光学检测技术比如:激光共聚焦显微技术、白光干涉仪、扫描隧道显微镜、原子力显微镜等,数字全息显微技术具有全场、无侵入、高分辨率、实时、无扫描和无需对样本溅射导电层等优势。目前,数字全息显微术已广泛应用微结构测量、微机电系统、生物检测测量、微粒子跟踪、雷达系统等领域。因此,将数字全息显微技术应用于布氏硬度测量研究,有望解决布氏硬度测量的上述瓶颈问题和局限性。

技术实现要素:

5.本发明旨在解决目前的布氏硬度测量方法面临测量误差大、测量效率低、适应性差等瓶颈问题,提供了一种基于数字全息显微的布氏硬度高精度测量方法。

6.本发明解决其技术问题采用的技术手段是:一种基于数字全息显微的布氏硬度高精度测量方法,包括以下步骤:步骤一、记录硬度测试块当前视场下所有的布氏硬度压痕的全息图;

步骤二、利用频谱相位最大值自适应定位全息正一级频谱的方法,滤除掉硬度测试块的负一级和零级频谱区域,获得硬度测试块的正一级频谱区域;步骤三、采用菲涅尔衍射法数值再现,全息重构获得硬度测试块当前视场下所有的布氏硬度压痕的三维显微形貌;步骤四、采用超分辨模糊聚类和亚像素方法,实现布氏硬度压痕形貌特征的高精度提取和测量,并获得当前视场下所有布氏硬度压痕圆直径;步骤五、根据布氏硬度的测量原理和计算公式,计算得到布氏硬度值。

7.优选的,步骤一中,构建一种基于数字全息显微的测量装置,其包括稳频线偏he-ne激光器、第一1/2波片、第二1/2波片、偏振分光棱镜pbs、分光棱镜bs和工业相机ccd,稳频线偏he-ne激光器的出射光经过第一1/2波片入射至偏振分光棱镜pbs,偏振分光棱镜pbs将激光分为两路,第一路激光依次通过第一空间滤波器be1、第一透镜l1和第一反光镜m1后作为参考光r射入分光棱镜bs中;第二路激光依次通过第二1/2波片、第二空间滤波器be2、第二透镜l2和第二反光镜m2后作为物光o射入分光棱镜bs中,物光o从分光棱镜bs射出后照射至硬度测试块的布氏硬度压痕上,硬度测试块的反射光再次反射至分光棱镜bs中,反射光和参考光r由分光棱镜bs合束后在工业相机ccd面干涉形成硬度测试块的布氏硬度压痕的全息图。

8.优选的,步骤一中,基于构建的测量装置设计反射型数字全息光路,判断反射型数字全息光路是否满足全息记录条件,若否则返回重新设计光路,若是,则记录当前视场下所有布氏硬度压痕的全息图。

9.优选的,步骤四中,还包括迭代多次测量,获得当前视场下所有布氏硬度压痕圆直径,并判断测量误差是否收敛,若是则进入步骤五,若否则继续迭代多次测量。

10.优选的,步骤五中,计算得到当前视场下所有的布氏硬度值后,若当前视场未测量到硬度测试块的所有区域,可转换其余视场,继续重复步骤一至步骤五进行测量,直至获得硬度测试块的全部布氏硬度压痕区域处的布氏硬度值。

11.本发明的有益效果是:本发明采用数字全息显微技术实现布氏硬度的高精度测量,具有三维、全场、实时、高精度等特点;对比传统布氏硬度测量方式,本发明满足了现代企业对材料的数字化、自动化、智能化等要求;实现不同形态(如正常形貌、隆起效应、凹陷效应等)和不同表面状况(如高光、光洁度、划痕、粗糙度、杂色、纹理等)下布氏硬度压痕形貌的高分辨、高精度全息显微检测;本发明方法原理可行,技术成熟,操作简单,自动化程度高,具有重要的工程应用价值。

附图说明

12.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

13.图1为本发明背景技术中所述布氏硬度测量原理的结构示意图。

14.图2为本发明基于数字全息显微的布氏硬度高精度测量方法的技术路线图。

15.图3为本发明所述一种基于数字全息显微的测量装置的结构示意图。

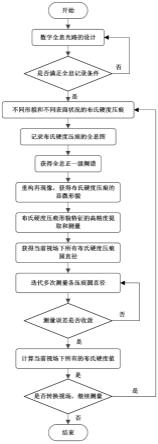

16.图4为本发明所述一种基于数字全息显微的布氏硬度高精度测量方法的流程图。

17.图中:1-稳频线偏he-ne激光器;2-第一1/2波片;3-第二1/2波片;4-硬度测试块;pbs-偏振分光棱镜;be1-第一空间滤波器;l1-第一透镜;m1-第一反光镜;r-参考光;bs-分光棱镜;ccd-工业相机;be2-第二空间滤波器;l2-第二透镜;m2-第二反光镜;0-物光。

具体实施方式

18.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.在本发明的描述中,需要说明的是,术语

ꢀ“

第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

20.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

21.一种基于数字全息显微的布氏硬度高精度测量方法,如图2所示,包括以下步骤:步骤一、记录硬度测试块4当前视场下所有的布氏硬度压痕的全息图;步骤二、利用频谱相位最大值自适应定位全息正一级频谱的方法,滤除掉硬度测试块4的负一级和零级频谱区域,获得硬度测试块4的正一级频谱区域;步骤三、采用菲涅尔衍射法数值再现,全息重构获得硬度测试块4当前视场下所有的布氏硬度压痕的三维显微形貌;步骤四、采用超分辨模糊聚类和亚像素方法,实现布氏硬度压痕形貌特征的高精度提取和测量,并获得当前视场下所有布氏硬度压痕圆直径;步骤五、根据布氏硬度的测量原理和计算公式,计算得到布氏硬度值。

22.其中,步骤一是后续所有步骤的基础和前提条件;步骤二是消除硬度测试块4的再现象中零级衍射像和共轭像,以实现无干扰地再现物光波,为获得高精度的布氏硬度显微形貌做准备;步骤三中硬度测试块4的布氏硬度压痕的三维显微形貌也就是硬度测试块4的再现象(强度和相位),重构硬度测试块4的三维信息;步骤四是根据步骤三得到的三维显微形貌实现当前视场下所有布氏硬度压痕圆直径的高精度测量;步骤五中根据附图1布氏硬度的测量原理,布氏硬度硬度值可表示为:,式中:hb为布氏硬度值(n/mm2);f为试验载荷力;s为压痕的表面积;d为硬质合金球的直径;d为压痕圆直径;h为压痕圆的深度;pi为π。

23.进一步的,作为本发明所述实施例的一种具体的实施方式,步骤一中,构建一种基于数字全息显微的测量装置,如图3所示,其包括稳频线偏he-ne激光器1、第一1/2波片2、第二1/2波片3、偏振分光棱镜pbs、分光棱镜bs和工业相机ccd,稳频线偏he-ne激光器1的出射光经过第一1/2波片2入射至偏振分光棱镜pbs,偏振分光棱镜pbs将激光分为两路,第一路

激光依次通过第一空间滤波器be1、第一透镜l1和第一反光镜m1后作为参考光r射入分光棱镜bs中;第二路激光依次通过第二1/2波片3、第二空间滤波器be2、第二透镜l2和第二反光镜m2后作为物光o射入分光棱镜bs中,物光o从分光棱镜bs射出后照射至硬度测试块4的布氏硬度压痕上,硬度测试块4的反射光再次反射至分光棱镜bs中,反射光和参考光r由分光棱镜bs合束后在工业相机ccd面干涉形成硬度测试块4的当前视场下所有布氏硬度压痕的全息图。

24.基于数字全息显微的测量装置中,稳频线偏he-ne激光器1的作用是用于产生全息图记录所必需的激光束;第一1/2波片2、第二1/2波片3的作用是调整物光0和参考光r的光强比,以使全息图具有较高的对比度。偏振分光棱镜pbs的作用是将激光器发出的一束激光分为两束,以便后续作为物光0和参考光r使用。第一空间滤波器be1和第二空间滤波器be2的作用是对使光线进行扩束准直滤波,增大平行光束的照射范围。第一透镜l1和第二透镜l2的作用是对经过透镜的光束进行准直,使能量在光线方向上集中。第一反光镜m1和第二反光镜m2是用于调整光线的传播方向。参考光r的作用是作为参考。分光棱镜bs的作用是对反射光和参考光r进行合束。硬度测试块4上的布氏压痕可以是一个或多个。工业相机ccd是记录全息图的核心光学器件,反射后的物光与参考光合束后在工业相机ccd的靶面干涉形成全息图,并由工业相机ccd对全息图进行记录。

25.进一步的,如图4所示,步骤一中,基于构建的测量装置设计反射型数字全息光路,判断反射型数字全息光路是否满足全息记录条件,若否则返回重新设计光路,若是,则记录当前视场下所有布氏硬度压痕的全息图。如图3所示,本发明中,参考光r、分光棱镜bs和工业相机ccd位于同一条直线上,物光0与参考光r垂直,物光o、分光棱镜bs和硬度测试块4位于同一条直线上。

26.进一步的,如图4所示,作为本发明所述实施例的一种具体的实施方式,步骤四中,还包括迭代多次测量,获得当前视场下所有布氏硬度压痕圆直径,并判断测量误差是否收敛,若是则进入步骤五,若否则继续迭代多次测量。

27.进一步的,如图4所示,步骤五中,计算得到当前视场下所有的布氏硬度值后,若当前视场未测量到硬度测试块的所有区域,可转换其余视场,继续重复步骤一至步骤五进行测量,直至获得硬度测试块4的全部布氏硬度压痕区域处的布氏硬度值。

28.最终,具体实施例中的一种基于数字全息显微的布氏硬度高精度测量方法见图4所示。

29.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1