一种非金属管材耐蚀性能评价方法与流程

本发明涉及管材性能测试领域,具体涉及一种非金属管材耐蚀性能评价方法。

背景技术:

1、非金属材料具有天然惰性,目前越来越多的新型非金属井下油管被研发,拟从材质上解决现役金属油管腐蚀问题。油气田生命周期中经历自喷、注水、注汽、酸压改造等典型阶段,腐蚀性介质及环境参数复杂多变,为了确保油管能够安全运行,现场应用前需对非金属管管材耐蚀性能进行评价。

2、目前,对于非金属管材的耐蚀评价方法大多依据标准进行,且测试方法大部分与金属材料测试方法相近,实验工况基本不变。

3、现有技术中,如发明专利cn201610734630.0:一种循环回路式流动腐蚀试验装置及测试方法,通过工控机记录采集压力、流量和温度数据,调节水、气和固相质量流量以达到预设值,配置不同水、气和固相比例的试验介质,达到不改动材料而改变不同工况,但靠流动式改变工况,可能会存在上一工况中部分介质未完全清除,一定程度上影响结果可靠性。

4、发明专利cn202010006325.6:一种低合金结构钢的耐蚀性评价方法,将按低合金结构钢元素组成计算的耐大气腐蚀性指数i、珠光体相含量(x1)及晶粒度等级(x2)、典型视场下夹杂物面积百分比(x3)四个变量带入式:y=i-0.062x1+0.10x2–12.1x3,通过综合耐蚀指数y的大小判断该低合金结构钢耐蚀性的高低,考虑因素较为全面,步骤简单,操作方便,但对于交变复杂工况不易对比试验。

5、发明专利cn201911224029.7:一种聚氨酯弹性体涂料干湿交替海洋环境腐蚀快速评价方法,将湿热试验、盐水浸渍试验和氙弧灯光老化试验三个试验模块按试验先后顺序进行6种不同排列并分别进行循环周期试验,采用灰色关联分析法进行相关性分析,确定其中关联度最高的试验为试验室快速评价方法。评价结果可靠,与自然老化试验相比试验周期大幅度缩短,但在管材耐蚀性试验缺少不同数量工况组合的对比。

6、文献:徐德祥、王睿谦、范增为、刘腾轼、徐京、廉心桐.稀土耐蚀钢耐蚀性能评价方法及产业应用[j].上海金属,2020,42(6):74-79.列举了电化学腐蚀试验、盐雾腐蚀试验、周期浸润腐蚀试验方法,采用溶液浸润、干湿交替和红外灯烘烤等手段完成试验材料的腐蚀过程,在浸润和干燥过程中材料可以处于动态或静态,研究其在交替气候环境下的适应性和可靠性,但该方法不适用于模拟交变工况。

7、针对现有技术存在的测试交变工况下非金属管材耐蚀性能步骤繁琐且耗时久的问题,提供一种可以评价不同交变工况非金属管材耐蚀性能的方法十分必要。

技术实现思路

1、本发明针对现有技术存在的问题,提供了一种非金属管材耐蚀性能评价方法,该方法能够针对现有试验方法的不足,从而解决测试交变工况下非金属管材耐蚀性能步骤繁琐且耗时久的问题。

2、为实现上述目的,本发明采用的技术方案如下:

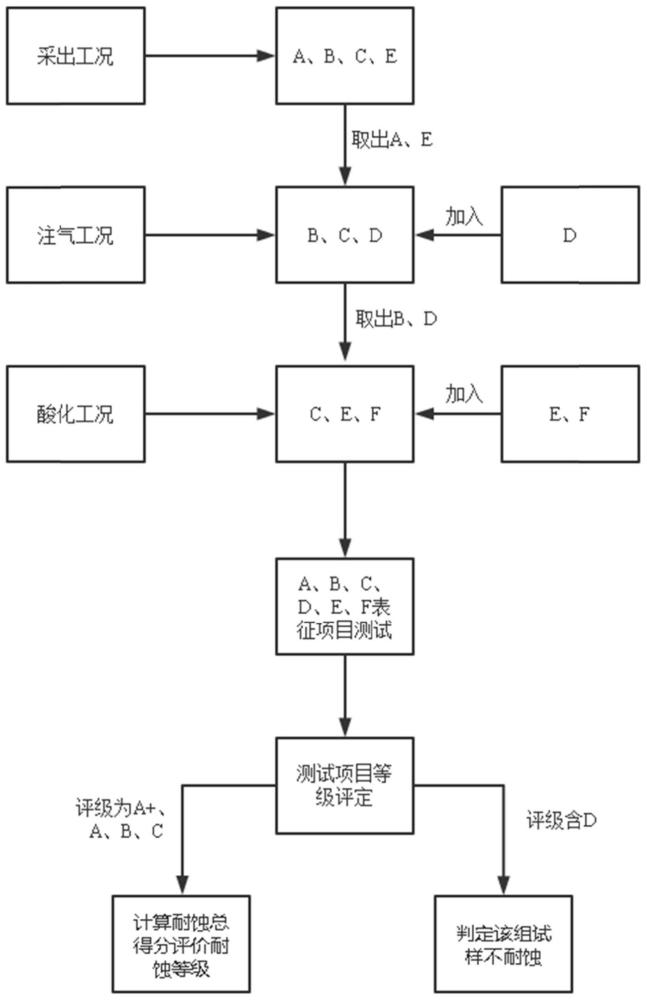

3、本发明提供了一种非金属管材耐蚀性能评价方法,包括以下步骤:

4、步骤一:确定三种典型油气井工况环境;

5、步骤二:准备试验气体及液体;

6、步骤三:制备非金属试样,得到a、b、c、d、e、f六组试样;

7、步骤四:对步骤三中的非金属试样进行预处理;

8、步骤五:对高温高压釜进行密封性能测试,若测试通过则进行后续步骤;

9、步骤六:向高温高压釜中注入油田现场采出液,将a、b、c、e四组试样放入高温高压釜,密封高温高压釜;

10、步骤七:使用n2除氧;

11、步骤八:对高温高压釜升温,通入h2s、co2后注入n2;

12、步骤九:卸掉釜压,冷却至室温,将试样取出;

13、步骤十:向高温高压釜中注入酸化液,将步骤六中的b、c组试样以及d组试样放入高温高压釜中,密封;

14、步骤十一:使用n2除氧;

15、步骤十二:对高温高压釜升温,注入n2;

16、步骤十三:卸掉釜压,冷却至室温,将试样取出;

17、步骤十四:将步骤六及步骤十中的e、c组试样及f组试样放入高温高压釜中,密封;

18、步骤十五:使用n2除氧;

19、步骤十六:向高温高压釜中注入现场注入水,升温,通入氧气,注入n2;

20、步骤十七:卸掉釜压,冷却至室温,将试样取出;

21、步骤十八:去除试样表面腐蚀产物,清洗、干燥试样;

22、步骤十九:分析试样腐蚀前后化学变化;

23、步骤二十:测量每组试样试验后平均的重量、硬度、玻璃态转变温度及孔隙率;

24、步骤二十一:计算试样平均的重量、硬度、玻璃态转变温度的平均变化率;

25、步骤二十二:对步骤二十一计算的参数分别进行等级评定,所述等级包括a+、a、b、c、d五个等级,若测试项目中任意一项等级评定为d,则判断该组工况下的试样为不耐蚀,若等级评定为a+、a、b、c,则按测试项目所评定的不同等级赋以不同分值;

26、步骤二十三:将各测试项目的得分按不同占比累加得到试样耐蚀总得分,并将耐蚀总得分与耐蚀性能等级所对应的分值对照,得到试样的耐腐蚀性能等级。

27、进一步地,步骤一中所述工况环境包括采出工况、酸化工况、注气工况。

28、进一步地,步骤一中所述采出工况试验条件为:温度170℃~220℃、h2s分压0.8~1.0mpa、co2分压0.9~1.2mpa,注油田现场采出液;所述酸化工况试验条件为:温度120℃~160℃,注酸化液;所述注气工况试验条件为:温度150℃~180℃、co2或o2含量0.7~0.9%,现场注入水。

29、进一步地,步骤二中所述试验气体包括h2s、co2、o2,所述试验液体包括油田现场采出液、酸化液、现场注入水。

30、进一步地,按体积比计,步骤十中所述酸化液包括18%~21%盐酸、0.7%~0.8%稠化剂、3%~5%缓蚀剂、0.8%~1.2%破乳剂、0.8%~1.2%铁离子稳定剂、1%~2%交联剂、0.01%~0.03%破胶剂。

31、进一步地,所述稠化剂为:聚丙烯酰胺((c3h5no)n);

32、缓蚀剂为:油酸基咪唑啉(c40h74n2o2);

33、铁离子稳定剂为:柠檬酸(c6h8o7);

34、破胶剂为:次氯酸钠(naclo);

35、破乳剂为:氯化镁(mgcl2);

36、交联剂为:有机铝(al(or)(or')(oh)。

37、进一步地,步骤十九中重量变化率计算公式按下式计算:

38、

39、式中:δg为重量变化率,无量纲;g2为试验后的试样重量,g;g1为试验前的试样重量,g。

40、进一步地,步骤四及步骤十九中硬度测试采用邵氏根据硬度计,单位为邵氏硬度(hd),硬度变化率按下式计算:

41、

42、式中:δhd表示硬度变化率,无量纲;hd1表示试验前试样硬度,hd;hd2表示试验后试样硬度,hd。

43、进一步地,步骤十九中玻璃态转变温度变化率计算公式按下式计算:

44、

45、式中:δt表示玻璃态转变温度变化率,无量纲;t1表示试验前试样玻璃态转变温度,℃;t2表示试验后试样玻璃态转变温度,℃。

46、进一步地,步骤二十二中a+为100分、a为90分、b为80分、c为60分,等级评定标准为:

47、重量变化率在0~1%为a+、1%~2%为a、2%~5%为b、5%~10为c,大于等于10%为d;

48、硬度变化率在0~2%为a+、2%~6%为a、6%~9%为b、9%~14为c,大于等于14%为d;

49、玻璃态转变温度变化率在0~2%为a+、2%~8%为a、8%~14%为b、14%~18为c,大于等于18%为d;

50、孔隙率在0~0.5%为a+、0.5%~1.0%为a、1.0%~1.4%为b、1.4%~5为c,大于等于5%为d。

51、进一步地,步骤二十一中耐腐蚀总得分计算公式为:

52、u=cδg×20%+cδhd×20%+cδt×30%+cp×30% (4)

53、式中:u表示耐蚀总得分,分;cδg表示重量变化率的耐蚀性能得分,分;cδhd表示硬度变化率的耐蚀性能得分,分;cδt表示玻璃态转变温度变化率的耐蚀性能得分,分;cp表示孔隙率的耐蚀性能的分,分。

54、进一步地,所述高温高压釜最大密封工作压力70mpa、最高工作温度250℃、容积12l,内径200mm。

55、进一步地,硬度、重量及玻璃态转变温度测量结果保留小数点后一位;硬度变化率、重量变化率、玻璃态转变温度变化率、孔隙率结果保留小数点后两位。

56、进一步地,在一些具体的实施方式中,所述非金属管材耐蚀性能评价方法包括以下步骤:

57、步骤一:确定三种典型油气井工况环境,所述工况环境包括采出工况、酸化工况、注气工况,工况环境均在高温高压釜中模拟;

58、步骤二:准备试验气体及液体,所述试验气体包括h2s、co2、o2,所述试验液体包括油田现场采出液、酸化液、现场注入水;

59、步骤三:制备非金属试样,所述试样均取自同一根非金属管,试样长度为25~35mm,外径为80~120mm,内径为64~104mm,所述试样每两个分为一组,共a、b、c、d、e、f六组;

60、步骤四:对试样预处理,采用石油醚及酒精对试样进行超声清洗,后用吹风机冷风吹干试样,测量并记录每组试样平均的重量、硬度、玻璃态转变温度、孔隙率,对试样进行红外光谱测试;

61、步骤五:采用清水加n2对高温高压釜进行密封性能测试,测试性能通过后进行后续步骤;

62、步骤六:向高温高压釜中注入三分之二釜体容积的油田现场采出液,将a、b、c、e四组试样按组号依次交叉叠放放入高温高压釜,确认试样摆放好后密封高温高压釜;

63、步骤七:用n2流速100ml/min对溶液进行除氧,最终实现氧气含量接近1ppb;

64、步骤八:对高温高压釜进行升温至采出工况温度,按采出工况的气体分压通入h2s、co2,最后注入n2至实际运行压力,试验进行14天;

65、步骤九:试验结束后卸掉釜压,冷却至室温,将试样取出,排出釜中溶液并将釜清理干净;

66、步骤十:向高温高压釜中注入三分之二釜体容积的酸化液,将步骤六中的b、c组试样以及d组试样按步骤六中要求放入釜中,确认试样安装好后密封高温高压釜;

67、步骤十一:用n2流速100ml/min对溶液进行除氧,最终实现氧气含量接近1ppb;

68、步骤十二:对高温高压釜进行升温至酸压工况温度,最后注入n2至实际运行压力,试验进行6小时;

69、步骤十三:试验结束后卸掉釜压,冷却至室温,将试样取出,排出釜中溶液并将釜清理干净;

70、步骤十四:将步骤六及步骤十中的e、c组试样及f组试样按步骤六要求放入釜中,确认试样安装好后密封高温高压釜;

71、步骤十五:用n2流速100ml/min对釜内空间除氧,最终实现氧气含量接近1ppb;

72、步骤十六:向高温高压釜中注入三分之二釜体容积的现场注入水,对高温高压釜进行升温至注气工况温度,按注气工况通入适量氧气,最后注入n2至实际运行压力,试验进行14天;

73、步骤十七:试验结束后卸掉釜压,冷却至室温,将试样取出,排出釜中溶液并将釜清理干净;

74、步骤十八:用滤纸去除试样表面腐蚀产物并用石油醚和无水乙醇清洗,吹风机冷风吹干干燥;

75、步骤十九:测试试验后试样的红外光谱图,分析峰值变化及谱图一致性,分析试样腐蚀前后化学变化;

76、步骤二十:测量每组试样试验后平均的重量、硬度、玻璃态转变温度及孔隙率;

77、步骤二十一:根据所测不同试样的各项数据,计算每种工况中试样平均的重量、硬度、玻璃态转变温度的平均变化率;

78、步骤二十二:根据各项测试项目的结果进行等级评定,所述等级包括a+、a、b、c、d五个等级,若测试项目中任意一项等级评定为d,则判断该组工况下的试样为不耐蚀,若等级评定为a+、a、b、c,则按测试项目所评定的不同等级赋以不同分值;

79、步骤二十三:将各测试项目的得分按不同占比累加得到不同工况下试样耐蚀总得分,并将耐蚀总得分与耐蚀性能等级所对应的分值对照,得到试样的耐腐蚀性能等级。

80、本发明所取得的技术效果是:

81、本发明的方法仅需一次循环工况变换就可以测得单一工况、交变工况(两个)、交变工况(三个)下试样的耐蚀性能,大大减少了重复性步骤且耗时少,同时采用评分机制,综合考量了各项性能,耐蚀性能评定可靠。

- 还没有人留言评论。精彩留言会获得点赞!