一种透平叶栅试验装置及流道设计方法与流程

本发明涉及涡轮平面叶栅试验装置领域,具体为一种透平叶栅试验装置及流道设计方法。

背景技术:

1、高温涡轮冷却叶片冷却效果前期主要通过数值计算的方法获得,由于流动与传热的复杂性,数值计算的结果存在不确定性。因此完成叶片冷却结构概念设计后应对所设计的冷却结构开展大量试验研究,获取不同气动条件下的冷却效果,用于验证气动和冷却设计的合理性,以及强度考核和可靠性评估,并有助于及时开展优化改进工作。

2、实际的涡轮叶片均是整圈循环对称排列。若以整圈涡轮叶栅开展叶片综合冷效试验,叶片数量越多,叶栅通道的循环对称性越好,但整圈涡轮叶片的设计、制造、加工需要漫长的过程,且涡轮叶片制造、加工和试验成本高昂,导致叶片性能的评价周期漫长,成本高昂。另一方面,若以整圈涡轮叶栅开展叶片综合冷效试验,由于叶片流道数量巨大,对气源流量有极高要求,势必使用大流量气源,需配备高压比大流量的压缩机。这对试验台建设提出了极其苛刻的要求。若依此条件建设试验台,投入的人力物力成本和能耗居高不下,目前国内单位尚不足以满足如此严苛的试验要求。

3、为克服以上困难,顺利开展涡轮叶栅综合冷效试验,通常选用有限数量的叶片通道,通过合理设计试验装置内部流道,使选用的有限数量叶片通道内部流场接近循环对称的整圈叶栅内部流场。这一举措显著减少了试验所需叶片数,有效降低了叶片制造、加工成本,缩短制造、加工周期;更为重要的是减少了试验中的空气流量需求,进而降低了对试验条件的要求。

技术实现思路

1、为克服现有技术中存在的问题,本发明提供了一种进行叶片综合冷效试验的涡轮叶栅试验装置,利用该装置可获取不同气动条件下叶片综合冷效的试验数据;本发明使用更少的涡轮叶片数量,降低了叶片制造、加工和试验成本,缩短了试验周期;本发明对空气量需求较低,降低了对试验条件的要求;相比传统试验流程,显著降低了试验成本和缩短试验周期;本发明还提出了一种透平叶栅实验装置流道设计方法。

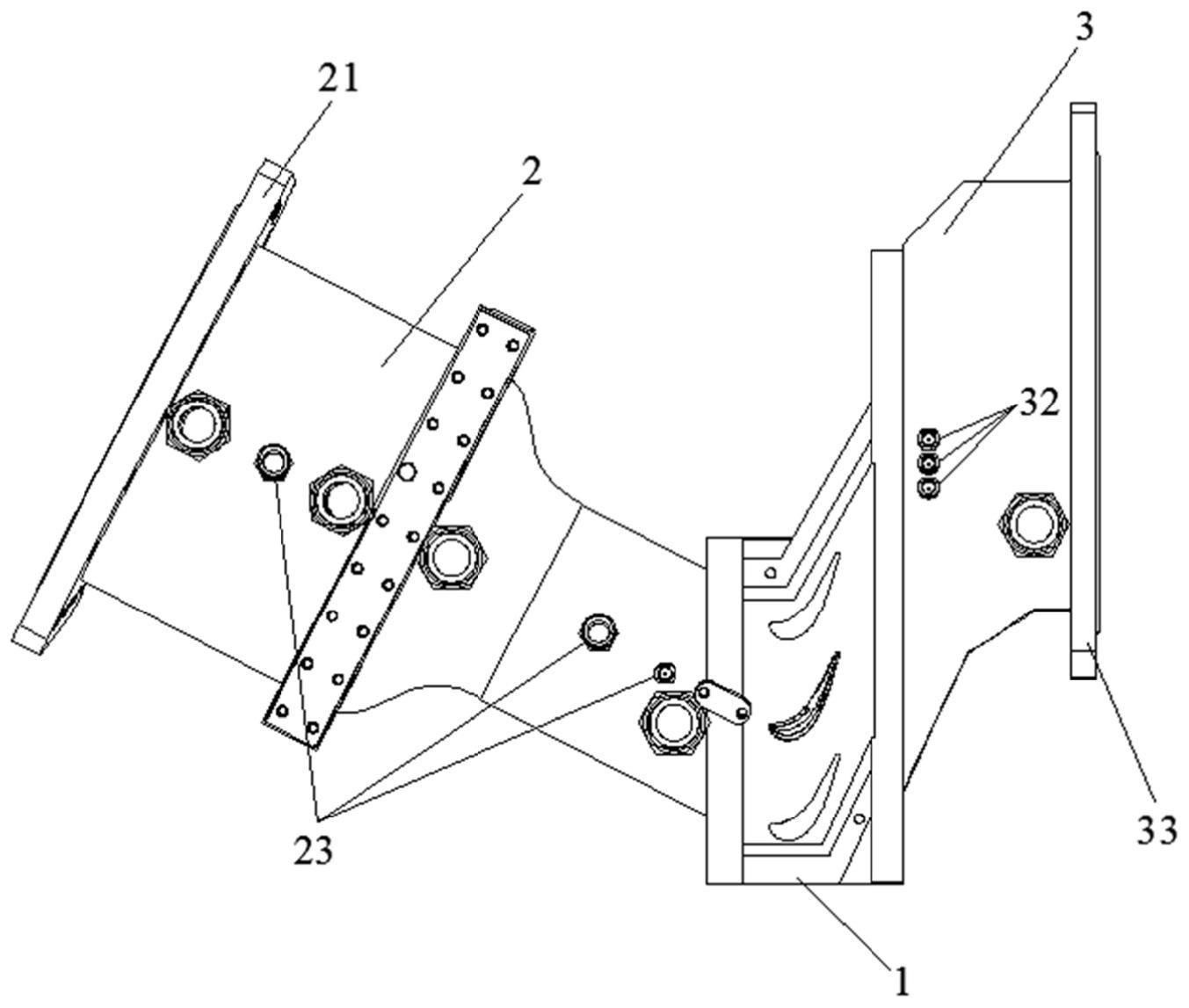

2、为实现上述目的,本发明提供了如下技术方案:一种透平叶栅试验装置,包括试验段、进气段、和排气段;所述的试验段内设置有测试叶片及多个陪衬叶片构成是叶栅通道;所述的陪衬叶片的前缘安装进气通道挡板,陪衬叶片的尾缘安装出气通道挡板;所述的陪衬叶片和测试叶片表面布置测温热电偶。

3、需要说明的是,所述的叶栅通道与被测试燃气轮机涡轮内的多个涡轮叶片形成的叶栅通道相同。

4、本发明进一步设置为:所述的进气段的进气端设置有进气法兰;所述的进气段内设有格栅,所述的进气段上还设置有探针导管,探针导管内设置有温度探针和压力探针。

5、通过采取上述技术方案,所述的进气段通过进气法兰与主流燃气气源密封连接;进气段内设有进气通道,进气通道的横截面形状与主流道的进气口的形状相同,通过替换不同规格的格栅使流过格栅的主流燃气湍流度满足试验要求;通过探针导管内的温度探针和压力探针测量进气段内主流燃气热力参数。

6、本发明进一步设置为:所述的进气通道挡板合围形成叶栅通道的进气流道;所述的出气通道挡板合围形成叶栅通道的出气流道;所述的进气通道挡板和出气通道挡板均为平面挡板。

7、本发明进一步设置为:所述的排气段上设置有静压探针导管,所述的排气段的出口处设有出口法兰,用于将排气段与后续试验台排气通道相连接。

8、通过采取上述技术方案,陪衬叶片前缘安装的进气通道挡板合围形成叶栅通道的进气流道,主流燃气由进气通道挡板导入叶栅通道;陪衬叶片尾缘安装出气通道挡板,合围形成叶栅通道的出气流道,流过叶栅通道的主流燃气与叶片排出的冷却空气掺混形成的混合气流由出气通道挡板导入排气段。混合气流经排气段排出至后续试验台排气通道,测量掺混气流静压的排气静压探针布置于排气段上设置的静压探针导管,以获得叶栅通道出口处混合气流的静压。

9、一种透平叶栅试验装置流道设计方法,用于上述试验段内进气通道挡板和出气通道挡板所形成的流道设计,所述的流道包括测试叶片、陪衬叶片、进气通道挡板、上出气通道挡板和下出气通道挡板,所述的透平叶栅试验装置流道设计方法包括以下步骤:

10、s1:确定三维气动计算边界条件;

11、s2:针对测试叶片叶栅,进行单流道三维气动计算,通过对计算结果文件后处理,获取叶片表面静压分布(i);

12、s3:建立试验段计算模型,并给定下出气通道平面挡板与水平方向初始夹角α0,令下出气通道平面挡板与水平方向夹角α=α0;

13、s4:调整下出气通道平面挡板与水平方向的夹角α;实现对测试叶片叶栅流道叶片表面静压分布的还原;

14、s5:确定下出气通道平面挡板的最终位置。

15、本发明进一步设置为:所述的步骤s1具体为:在设计工况下,对包含测试叶片叶栅在内的燃气涡轮整机气动通流进行三维气动计算,从获得的气动计算结果文件中获取测试叶片所在叶栅的进、出口气动参数。在此气动计算的边界条件设定中给定涡轮段进口总温、总压、出口背压、转子转速,为步骤s2测试叶片叶栅单流道三维气动计算提供计算边界条件。

16、本发明进一步设置为:步骤s3所述的建立试验段计算模型包括:

17、s31:将叶片沿径向排列于试验段中,形成流道。其中一只为测试叶片,其余为陪衬叶片;

18、s32:叶片前缘进气通道挡板建模;在测试叶片前缘的根部与顶部分别做出与叶片进口主流燃气流动方向相逆的射线,并据此两条射线沿叶片前缘叶高方向放样形成一个平面,该平面法向与叶片进口主流燃气流动方向垂直。进一步,将测试叶片前缘处的平面阵列至上陪衬叶片和下陪衬叶片的前缘,形成两个试验段内进气通道挡板。

19、s33:叶片尾缘上出气通道挡板建模;在测试叶片尾缘的根部与顶部分别做出与叶片出口主流燃气流动方向同向的射线,并据此两条射线沿叶片尾缘叶高方向放样形成一个平面,此平面法向与叶片进口主流燃气流动方向垂直。进一步,将测试叶片尾缘处的平面阵列至上陪衬叶片尾缘,形成试验段内上出气通道平面挡板;

20、s34:叶片尾缘下出气通道挡板初始位置建模;将测试叶片尾缘处的平面阵列至下陪衬叶片尾缘,形成试验段内下出气通道挡板初始位置,用下出气通道挡板与水平方向的夹角α表述,α0为下出气通道挡板与水平方向的初始夹角。

21、本发明进一步设置为:步骤s4所述的调整下出气通道挡板与水平方向的夹角α,具体为:

22、s41:对步骤3建立的试验段计算模型进行三维气动cfd计算,将计算结果文件进行后处理,获得叶片表面静压分布,记为“叶片表面静压分布(ii)”;

23、s42:将叶片表面静压分布(ii)与步骤2获得的叶片表面静压分布(i)对比,构造如下的kl散度计算公式用以评价叶片表面静压分布(ii)与叶片表面静压分布(i)的相似程度:

24、

25、其中,p代表叶片表面静压分布(i),q代表叶片表面静压分布(ii),xi为第i个样本点的轴向弦长。

26、在叶片表面静压分布曲线上选取足够多的样本,计算叶片表面静压分布(ii)与叶片表面静压分布(i)的kl散度。

27、s43:调整下出气通道平面挡板与水平方向的夹角α:每次将此夹角增大或减小0.5°,即α=α±0.5°;然后依次执行步骤s41、s42,直至夹角α达到调整范围界限。

28、本发明进一步设置为:所述的夹角α的调整范围限定在α0-8°≤α≤α0+8°。

29、本发明进一步设置为:步骤s5具体为,在所述的步骤4获得的一系列kl散度值中,挑选出最小值,kl散度最小值对应的夹角α即为所设计下出气通道挡板的最终位置。

30、综上,本发明的上述技术方案的有益效果如下:

31、1、本发明提供了一种叶片综合冷效试验装置;利用该装置可获取不同气动条件下涡轮动叶片表面温度分布和叶栅流道气动热力参数的试验数据。

32、2、本发明提供了一种透平叶栅试验装置流道设计方法,按照此设计方法,出气通道挡板为平面挡板,既可较好地拟合出流道气动特性,又可有效降低加工成本。

33、3、利用本发明试验测量所得的数据还可以验证优化设计软件,评判设计方案是否符合预期,降低涡轮动叶设计开发成本。

- 还没有人留言评论。精彩留言会获得点赞!