模铸钢材水浸超声波探伤方法与流程

1.本发明涉及金属探伤相关技术领域,更具体地说,特别涉及一种模铸钢材水浸超声波探伤方法。

背景技术:

2.众所周知,轴承钢中的大颗粒夹杂物,严重破坏了金属的连续性和均匀性,在交变应力的作用下,这种结构缺陷会易引起应力集中,成为疲劳裂纹源,严重降低了轴承钢的疲劳寿命。

3.为了有效评价轴承钢棒材中大颗粒夹杂物水平,一般采用水浸超声波方法来评价。水浸超声波方法是一种通过采用防水密封探头进行探查,探头、棒材试样全部置于水中,用水作为耦合剂,探头与工件不发生直接接触的自动超声波探伤方式。常规的水浸超声波探伤方法所探测的工件一般为实心的圆钢料段,然而水浸超声波方法存在一定的技术缺陷,即:不能有效检测出工件距离表面约6mm以内盲区区域的大颗粒夹杂物,检出能力弱,存在较大漏检风险。

技术实现要素:

4.(一)技术问题:

5.由现有技术分析可知,在钢材不发生变形的情况下,采用水浸超声波探伤方法不能有效发现圆钢皮下6mm盲区内的缺陷,这种情况在实际生产中对φ200-500mm规格的圆钢料探伤盲区弊端尤为突出。综上所述,如何解决水浸超声波探伤方法所存在的检出能力弱、存在较大漏检风险的问题,成为了本领域技术人员亟待解决的问题。

6.(二)技术方案:

7.为了实现上述目的,本发明提供如下技术方案:

8.本发明提供了一种模铸钢材水浸超声波探伤方法,在本发明中,该模铸钢材水浸超声波探伤方法包括:

9.步骤一,对待探伤对象进行结构改进并在待探伤对象内部形成用于容纳探伤探头的内探测空间;

10.步骤二,在待探伤对象外侧布置至少一个探伤探头为外探伤探头,在所述内探测空间布置至少一个探伤探头为内探伤探头,由所述外探伤探头以及所述内探伤探头对待探伤对象的内外进行探伤作业。

11.优选地,在本发明所提供的模铸钢材水浸超声波探伤方法中,所述待探伤对象的横截面形状为规则形状,所述内探测空间的横截面形状为规则形状;所述内探测空间的横截面形状与所述待探伤对象的横截面形状相同;所述内探测空间与所述待探伤对象同轴设置。

12.优选地,在本发明所提供的模铸钢材水浸超声波探伤方法中,所述待探伤对象为圆钢,所述内探测空间为直圆孔结构,所述待探伤对象设置有内探测空间形成有圆环钢材

结构。

13.优选地,在本发明所提供的模铸钢材水浸超声波探伤方法中,当所述待探伤对象的直径尺寸范围为200mm≤φ≤280mm时,所述待探伤对象的长度尺寸在140mm至160mm之间,所述内探测空间的直径尺寸在110mm至130mm之间;当所述待探伤对象的直径尺寸范围为280mm<φ≤400mm时,所述待探伤对象的长度尺寸在100mm至140mm之间,所述待探伤对象的圆环壁厚尺寸在70mm至90mm之间;当所述待探伤对象的直径尺寸范围为400mm<φ≤500mm时,所述待探伤对象的长度尺寸在90mm至110mm之间,所述待探伤对象的圆环壁厚尺寸在70mm至90mm之间。

14.优选地,在本发明所提供的模铸钢材水浸超声波探伤方法中,所述待探伤对象的外圆环面车削形成;所述待探伤对象的内圆环面车削形成。

15.优选地,在本发明所提供的模铸钢材水浸超声波探伤方法中,所述待探伤对象的外圆环面粗糙度≤1.6μm;所述待探伤对象的内圆环面粗糙度≤1.6μm。

16.优选地,在本发明所提供的模铸钢材水浸超声波探伤方法中,由所述外探伤探头对待探伤对象单独进行外探伤作业,由所述内探伤探头对待探伤对象单独进行内探伤作业;或,由所述外探伤探头以及所述内探伤探头对待探伤对象同时进行内外探伤作业。

17.优选地,在本发明所提供的模铸钢材水浸超声波探伤方法中,所述外探伤探头与所述内探伤探头沿所述待探伤对象的径向分设在所述待探伤对象的内外两侧;所述外探伤探头与待探伤对象外表面的距离与所述内探伤探头与待探伤对象内表面的距离相同。

18.优选地,在本发明所提供的模铸钢材水浸超声波探伤方法中,在对所述待探伤对象的内外进行探伤作业时,所述待探伤对象保持匀速旋转。

19.优选地,在本发明所提供的模铸钢材水浸超声波探伤方法中,在所述步骤二中,采用φ0.3mm至0.4mm的当量标准进行探伤。

20.(三)有益效果:

21.由上述可知,本发明提供了一种模铸钢材水浸超声波探伤方法,该模铸钢材水浸超声波探伤方法包括如下步骤:步骤一,对待探伤对象进行结构改进并在待探伤对象内部形成用于容纳探伤探头的内探测空间;步骤二,在待探伤对象外侧布置至少一个探伤探头为外探伤探头,在所述内探测空间布置至少一个探伤探头为内探伤探头,由所述外探伤探头以及所述内探伤探头对待探伤对象的内外进行探伤作业。基于上述方案,在本发明中,步骤一的目的在于将待探伤对象形成一个环形结构,步骤二的目的在于对待探伤对象进行内外探伤作业。在步骤二中,在进行内探伤作业时,其探伤最深区域为待探伤对象靠近其外侧面的区域,这个区域是外探伤作业时的盲区,但是在内探伤作业时该区域则能够进行正常探伤作业。在进行外探伤作业时,其探伤最深区域为待探伤对象靠近其内侧面的区域,这个区域是内探伤作业时的盲区,但是在外探伤作业时该区域则能够进行正常探伤作业。因此,采用步骤一将待探伤对象形成环形结构后所实施的步骤二内、外探伤作业可相互弥补探伤盲区所造成的漏检问题。通过本发明对模铸钢材水浸超声波探伤方法的优化,解决了水浸超声波探伤方法所存在的检出能力弱、存在较大漏检风险的问题。

附图说明

22.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示

意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。其中:

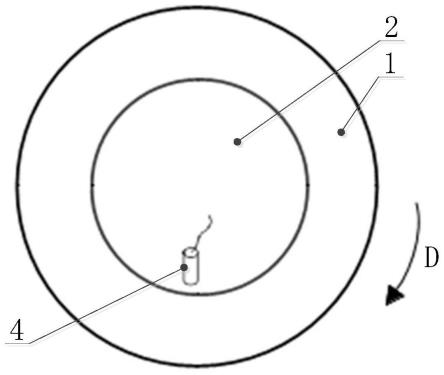

23.图1为本发明一种实施例中待探伤对象加工有内探测空间后的结构示意图;

24.图2为图1的俯视图;

25.图3为基于图1的待探伤对象在设置有内探伤探头时的结构示意简图;

26.图4为基于图1的待探伤对象在设置有外探伤探头时的结构示意简图。

27.在图1至图4中,部件名称与附图标记的对应关系为:

28.待探伤对象1、内探测空间2、外探伤探头3、内探伤探头4;

29.a为待探伤对象的直径、b为待探伤对象的内直径(内探测空间2的直径)、c为待探伤对象的壁厚、d为待探伤对象在进行探测时的旋转方向。

具体实施方式

30.下面将参考附图并结合实施例来详细说明本发明。各个示例通过本发明的解释的方式提供而非限制本发明。实际上,本领域的技术人员将清楚,在不脱离本发明的范围或精神的情况下,可在本发明中进行修改和变型。例如,示为或描述为一个实施例的一部分的特征可用于另一个实施例,以产生又一个实施例。因此,所期望的是,本发明包含归入所附权利要求及其等同物的范围内的此类修改和变型。

31.在本发明的描述中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。本发明中使用的术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间部件间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

32.请参考图1至图4,其中,图1为本发明一种实施例中待探伤对象加工有内探测空间后的结构示意图;图2为图1的俯视图;图3为基于图1的待探伤对象在设置有内探伤探头时的结构示意简图;图4为基于图1的待探伤对象在设置有外探伤探头时的结构示意简图。

33.本发明提供了一种模铸钢材水浸超声波探伤方法,在该模铸钢材水浸超声波探伤方法中,包括有如下步骤:步骤一,对待探伤对象1进行结构改进并在待探伤对象1内部形成用于容纳探伤探头的内探测空间2;步骤二,在待探伤对象1外侧布置至少一个探伤探头为外探伤探头3,在内探测空间2布置至少一个探伤探头为内探伤探头4,由外探伤探头3以及内探伤探头4对待探伤对象1的内外进行探伤作业。

34.在本发明中,步骤一的目的在于将待探伤对象1形成一个环形结构(可以为圆环形结构,也可以为椭圆环结构,或者多边形环形结构等),步骤二的目的在于对待探伤对象1进行内外探伤作业。在步骤二中,在进行内探伤作业时,其探伤最深区域为待探伤对象1靠近其外侧面的区域,这个区域是外探伤作业时的盲区,但是在内探伤作业时该区域则能够进行正常探伤作业。在进行外探伤作业时,其探伤最深区域为待探伤对象1靠近其内侧面的区域,这个区域是内探伤作业时的盲区,但是在外探伤作业时该区域则能够进行正常探伤作业。因此,采用步骤一将待探伤对象1形成环形结构后所实施的步骤二内、外探伤作业可相互弥补探伤盲区所造成的漏检问题。通过本发明对模铸钢材水浸超声波探伤方法的优化,解决了水浸超声波探伤方法所存在的检出能力弱、存在较大漏检风险的问题。

35.需要说明的是:本发明中待探伤对象1主要是轴承钢,因此,实心钢材的“芯部”不需要进行检测,采用本发明方法后挖除中间部分也不会影响检测。

36.在本发明中,待探伤对象1(即模铸钢材)通常为实心钢材,并且,待探伤对象1的横截面形状为规则形状,优选为圆钢(即待探伤对象1的横截面为圆形,且待探伤对象1为长直圆钢材),当然也可以为方钢(横截面为矩形的长直钢材),或者是根据实际需要而制造成的正多边形钢材(横截面为正多边形的长直钢材)。

37.在步骤一中,需要对待探伤对象1内部进行加工,从而形成用于容纳探伤探头的内探测空间2,即将实心的待探伤对象1改造为空心环形结构。内探测空间2的横截面形状根据待探伤对象1的横截面形状进行设计,具体地,内探测空间2的横截面形状为规则形状,内探测空间2的横截面形状与待探伤对象1的横截面形状相同,内探测空间2与待探伤对象1同轴设置。一般来说,经过步骤一改造后的待探伤对象1其横截面形状中,外轮廓与内轮廓保持平行状态,即改造后的待探伤对象1其壁厚一致。

38.优选地,待探伤对象1为圆钢,内探测空间2为直圆孔结构,待探伤对象1设置有内探测空间2形成有圆环钢材结构。

39.优选地,待探伤对象1为方钢,内探测空间2为方孔结构,待探伤对象1设置有内探测空间2形成有环形方钢结构。

40.优选地,待探伤对象1为正多边形长直钢材,内探测空间2为正多边形长直孔结构,待探伤对象1设置有内探测空间2形成有正多边形的环形钢结构。

41.本发明对待探伤对象1的结构尺寸进行了限定,具体如下:1、当待探伤对象1的直径尺寸范围为200mm≤φ≤280mm时(具体可以为200mm、210mm、220mm、230mm、240mm、250mm、260mm、270mm、280mm),待探伤对象1的长度尺寸在140mm至160mm之间(具体可以为140mm、145mm、150mm、155mm、160mm),内探测空间2的直径尺寸在110mm至130mm之间(具体可以为110mm、115mm、120mm、125mm、130mm);2、当待探伤对象1的直径尺寸范围为280mm<φ≤400mm时,待探伤对象1的长度尺寸在100mm至140mm之间(具体可以为100mm、110mm、120mm、130mm、140mm),待探伤对象1的圆环壁厚尺寸在70mm至90mm之间(具体可以为70mm、75mm、80mm、85mm、90mm);3、当待探伤对象1的直径尺寸范围为400mm<φ≤500mm时(具体可以为400mm、410mm、420mm、430mm、440mm、450mm、460mm、470mm、480mm、490mm、500mm),待探伤对象1的长度尺寸在90mm至110mm之间(具体可以为90mm、95mm、100mm、105mm、110mm),待探伤对象1的圆环壁厚尺寸在70mm至90mm之间(具体可以为70mm、75mm、80mm、85mm、90mm)。

42.具体地,待探伤对象1的外圆环面车削形成;待探伤对象1的内圆环面车削形成。并且,待探伤对象1的外圆环面粗糙度≤1.6μm;待探伤对象1的内圆环面粗糙度≤1.6μm。

43.通过步骤一对待探伤对象1进行结构改进后,步骤二对结构改进后的待探伤对象1进行了内外探伤作业,步骤二的操作顺序可以由如下三种方式:1、首先对待探伤对象1进行外探伤作业,然后再对待探伤对象1进行内探伤作业;2、首先对待探伤对象1进行内探伤作业,然后再对待探伤对象1进行外探伤作业;3、对待探伤对象1同时进行内外探伤作业。

44.在本发明的一个具体实施方式中,由外探伤探头3对待探伤对象1单独进行外探伤作业,由内探伤探头4对待探伤对象1单独进行内探伤作业。

45.在本发明的另一个具体实施方式中,由外探伤探头3以及内探伤探头4对待探伤对象1同时进行内外探伤作业。

46.对于探伤探头的设置方式如下:外探伤探头3与内探伤探头4沿待探伤对象1的径向分设在待探伤对象1的内外两侧;外探伤探头3与待探伤对象1外表面的距离与内探伤探头4与待探伤对象1内表面的距离相同。同时,在对待探伤对象1的内外进行探伤作业时,待探伤对象1保持匀速旋转。

47.具体地,在步骤二中,采用φ0.3mm至0.4mm的当量标准进行探伤。

48.本发明的目的是在模拟钢材不变形(是指钢材外部轮廓不变形)的情况下,将待探伤对象1加工成类似轴承套圈的圆环件进行水浸超声波探伤(内外探伤),这样可以有效解决5t锭生产的φ200mm~500mm规格轴承钢棒材水浸超声波探伤方法不能发现皮下盲区内缺陷的弊端。本发明的发明点总结如下:1、水浸超声波探伤样件由常规的实心圆钢料段转变为类似轴承钢套圈形状的圆环件;2、探头由只能探圆钢表面的模式转变为可在圆环内表面和外面联合作业,规避探伤盲区,大大提高轴承钢大颗粒夹杂水浸超声波检出能力。

49.本发明中,模铸钢材水浸超声波探伤方法的具体实施方式如下:

50.1、按试样要求(对待探伤对象1的测试尺寸要求)切取相应长度的圆钢料段,进行预备热处理,低碳和中碳轴承钢进行常规正火处理,正火温度目标范围900-930℃,高碳轴承钢进行常规球退处理,球退温度目标760-800℃;

51.2、按样件尺寸要求将预备热处理后的实心圆钢车加工成指定尺寸要求的圆环试样;

52.3、圆环样件内、外表面保证无缺陷,且粗糙度≤1.6μm;

53.4、将圆环件放入ge的kc-200型号水浸探伤设备内进行探伤,可根据产品要求调整探伤精度,常采用φ0.3~0.4mm当量标准探伤,探头自动检测圆环工件内外圆弧面,实现360

°

全截面探伤,解决探伤盲区弊端。

54.以上仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1