一种受感部热振联合加载试验机的制作方法

1.本技术属于发动机试验技术领域,具体涉及一种受感部热振联合加载试验机。

背景技术:

2.试验机是在一种材料或产品在投入使用前,为验证其质量或性能是否满足使用要求的仪器设备,主要用来测试材料或产品的物理性能。试验机直接提供了特定的环境条件和加载条件,间接为产品的不断创新、改进、优化和完善提供保障。从广义上讲,凡是对于质量或性能进行验证的仪器设备都可以称为试验机。

3.航空发动机及燃机轮机作为一种工业领域高温、高压、高转速的热力机械,其零部件及成附件必然承受多种恶劣因素的影响,所以在关键零部件及成附件使用前,必须充分检验其产品质量和性能等级。叶片作为其中一个发动机关键性零部件,目前已有大量关于叶片试验机研究的相关报道,例如,申请号为201310073338.5和201310121074.6的中国发明专利中提出了叶片的非接触振动测试和常温振动疲劳试验,申请号为201610066802.1、201810223573.9、201821864222.8和201910263228.2等中国专利又陆续提出了有关叶片高温振动试验的装置和方法,这些专利内容彼此各有特点,呈现出不断完善的研究趋势。除上述专利研究外,还有张东明、柳恩杰等人关于《航空发动机涡轮叶片高温振动疲劳试验的新方法》学术研究论文发表。可见,发动机关键零部件与发动机自身带来的高温和振动两个影响因素关系密切。但是,目前除了叶片针对其他发动机关键零部件的试验装置及设备的相关研究报道还比较少。

4.大多数发动机用的测试受感部都是直接从发动机机匣外插入流道内的,这些受感部长期经历着高温、振动等严酷环境的考验,其悬臂式的工作状态关乎发动机的安全运转。因此,像受感部这样一个对发动机安全影响因子极高的辅助零部件,必须模拟实际服役环境对其进行产品测评后才能给出装机定论。目前仅有申请号为201810099010.3的中国发明专利专门针对航空发动机受感部介绍了一种常温振动疲劳试验装置,但仅能进行常温条件下的疲劳试验。而多数受感部的工作温度都在200℃以上,有些高温受感部在800℃以上,目前涡轮位置的测试受感部工作温度最高可达1200℃,所以常温条件下的疲劳试验结果不能代表受感部实际服役环境下的情形。申请号为201310105402.3的中国发明专利提供了包括高频振动加载组件,用于模拟航空发动机压气机叶片工作时所承受的高频载荷的航空发动机压气机叶片疲劳循环试验装置,其他的申请号为201810188344.8的专利虽然提供了高温振动疲劳试验方案,但试验对象是特制的材料试样,不能直接对受感部使用;专利号为201820163860.0的专利虽然提出了一种广泛的多功能试验机,但缺乏细节描述,不具备可操作性。因此,有必要发明一种适用于测试受感部考核试验的热振联合加载试验机。

技术实现要素:

5.为了解决上述问题之一,本技术提供了一种受感部热振联合加载试验机,主要包括:

6.振动控制及温度采集系统,其具有振动台;

7.试验夹具,固定在所述振动台上;

8.位移机构,其包括位于所述振动台两侧的主架,主架在所述振动台上方设置有横梁,横梁上设置有上下移动的升降机构,升降机构的底端设置有转动机构,所述转动机构能够受驱动绕固定在升降机构底端的转动轴旋转;

9.加温系统,固定在所述转动机构上,所述加温系统具有筒体,筒体内具有与筒体同轴的加温腔;

10.所述受感部的一端夹持于试验夹具上,另一端伸入所述加温腔内。

11.优选的是,所述振动控制及温度采集系统还包括电气柜及上位机,所述电器柜连接所述振动台,用于为所述振动台提供振动力,所述上位机电连接所述受感部,用于接收所述受感部的测点温度值。

12.优选的是,所述主架的底端设置有能够移动及锁死的万向轮。

13.优选的是,所述试验夹具上固定有振动传感器。

14.优选的是,所述加温系统的筒体侧壁上还开设有入射孔,所述入射孔连通所述加温腔,所述转动机构上固定有激光位移传感器,当所述受感部的工作端伸入所述加温腔后,所述受感部的工作端能够透过所述入射孔被所述激光位移传感器所感知。

15.优选的是,所述激光位移传感器为蓝光激光位移传感器。

16.优选的是,所述受感部热振联合加载试验机还包括高温防护系统,所述高温防护系统包括冷气喷射机构,所述冷气喷射机构包括固定端及冷气喷射端,所述固定端固定在主架上,所述冷气喷射端朝向所述准受感部与试验夹具的装夹部位。

17.优选的是,所述高温防护系统还包括耐高温透明材料及耐高温隔热材料,所述耐高温透明材料设置在入射孔中,所述耐高温隔热材料设置在试验夹具与振动台之间。

18.本技术的关键点在于:

19.(1)位移机构4通过转动机构4-3带动加温系统3旋转,实现多个轴向振动与受热两种载荷在试验对象的叠加;

20.(2)这种组合式试验机对受感部实施的热振联合加载的设计形式,既符合试验对象的实际安装,又有利于对试验对象的尾部进行冷却保护,防止烧损;

21.(3)试验机可以在试验的同时实时检测试验对象的功能完好性;

22.(4)试验机的高温保护系统不仅可以保护试验对象的尾部,可以防护激光位移传感器和振动台等设备。

23.本技术的优点包括:

24.(1)试验机能够实现受感部三个轴向上振动载荷与受热载荷的叠加,实现高温振动组合试验的不同情况;

25.(2)试验机模仿受感部服役的固定方式进行试验装夹,使试验结果更加贴近并反映实际情况;

26.(3)试验机在实现1200℃高温试验的同时,能够防止受感部的尾部、传感器和振动台受热损坏,保障试验对象和设备的完好;

27.(4)试验机在实施热振联合试验的过程中可以实时监控和记录温度受感部的工作状态,便于检验受感部的工作可靠性。

附图说明

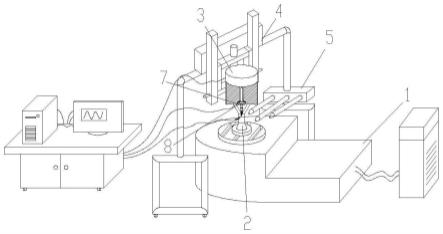

28.图1为本技术受感部热振联合加载试验机的一优选实施例的试验机卧式状态示意图。

29.图2为本技术图1所示实施例的加温系统及周边结构的局部放大示意图。

30.图3为本技术受感部热振联合加载试验机的另一优选实施例的试验机立式状态示意图。

31.其中,1为振动控制及温度采集系统,1-1为振动台,1-2为电气柜,1-3为上位机,2为试验夹具,3为加温系统,3-1为加温腔,3-2为入射孔,4为位移机构,4-1为主架,4-2为升降机构,4-3为转动机构,5为高温防护系统,5-1为冷气喷射机构,5-2为耐高温透明材料,5-3为耐高温隔热材料,6为激光位移传感器,7为振动传感器,8为受感部。

具体实施方式

32.为使本技术实施的目的、技术方案和优点更加清楚,下面将结合本技术实施方式中的附图,对本技术实施方式中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施方式是本技术一部分实施方式,而不是全部的实施方式。下面通过参考附图描述的实施方式是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。基于本技术中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。下面结合附图对本技术的实施方式进行详细说明。

33.本技术提供了一种受感部热振联合加载试验机,专门满足长杆形受感部的高温振动疲劳试验和高温振动环境试验需要:受感部的多轴向热振组合加载、试验过程中悬臂式装夹固定以及最高1200℃的工作端试验温度。同时,试验机还能防止受感部尾部过烧损坏,完成对温度测点的工作状态实时监测。如图1-图3所示,该试验机主要包括:

34.振动控制及温度采集系统1,其具有振动台1-1;

35.试验夹具2,固定在所述振动台1-1上;

36.位移机构4,其包括位于所述振动台1-1两侧的主架4-1,主架4-1在所述振动台1-1上方设置有横梁,横梁上设置有上下移动的升降机构4-2,升降机构4-2的底端设置有转动机构4-3,所述转动机构4-3能够受驱动绕固定在升降机构4-2底端的转动轴旋转;

37.加温系统3,固定在所述转动机构4-3上,所述加温系统具有筒体,筒体内具有与筒体同轴的加温腔3-1;

38.所述受感部8的一端夹持于试验夹具2上,另一端伸入所述加温腔3-1内。

39.在一些可选实施方式中,所述主架4-1的底端设置有能够移动及锁死的万向轮。

40.本技术加温系统3固定在转动机构4-3上,主架4-1地脚可自由移动和锁死,通过主架4-1、升降机构4-2和转动机构4-3的配合,可以实现加温系统3的平移、转动、上升、下降,使受感部8在加温腔3-1内居中,加上配合使用如图1或图3所示的不同样式的试件夹具2,可以实现不同轴向的热振组合加载。

41.本技术的转动机构4-3主要带动加温系统3转动,例如由图1中加温系统3的筒体所处的水平方向转动为图3所示的竖直方向,或者由图3所示的竖直方向转动为图1所示的水平方向,可以理解的是,转动轴通常平行于横梁,从而使得加温系统绕转动轴在竖直平面内

转动,在图1所示的实施例的中,由于受感部水平放置,此时转动机构4-3带动加温系统转动至使所述加温系统的筒体轴线位于水平方向,受感部8横向插入加温系统的加温腔3-1中,在图3所示的实施例中,由于受感部竖直放置,此时转动机构4-3带动加温系统转动至使所述加温系统的筒体轴线位于竖直方向,受感部8竖向插入加温系统的加温腔3-1中。

42.在一些可选实施方式中,所述振动控制及温度采集系统1还包括电气柜1-2及上位机1-3,所述电器柜1-2连接所述振动台1-1,用于为所述振动台1-1提供振动力,所述上位机1-3电连接所述受感部8,用于接收所述受感部8的测点温度值。在该实施例中,在高温试验过程中,振动控制及采集系统1通过上位机1-3、电气柜1-2驱动和控制振动台1-1,同时上位机1-3还实时监测并记录温度受感部的测点温度值。

43.在一些可选实施方式中,所述试验夹具2上固定有振动传感器7。

44.在一些可选实施方式中,所述加温系统3的筒体侧壁上还开设有入射孔3-2,所述入射孔3-2连通所述加温腔3-1,所述转动机构4-3上固定有激光位移传感器6,当所述受感部8的工作端伸入所述加温腔3-1后,所述受感部8的工作端能够透过所述入射孔3-2被所述激光位移传感器6所感知。

45.在一些可选实施方式中,所述激光位移传感器6为蓝光激光位移传感器。

46.上述实施例中,激光位移传感器6固定在转动机构4-3上,通过入射孔3-2与受感部8工作端正对。振动传感器7固定在试件夹具2上,靠近受感部8。受感部8按在发动机上的固定方式装夹,保持受感部8工作端在加温腔3-1内,来模拟真实服役环境对受感部8进行热振加载;利用激光位移传感器6监测工作端的振幅和振频,通过振动传感器7来调节振动台1-1对受感部8的实际激励输入量。

47.在一些可选实施方式中,所述受感部热振联合加载试验机还包括高温防护系统5,所述高温防护系统5包括冷气喷射机构5-1,所述冷气喷射机构5-1包括固定端及冷气喷射端,所述固定端固定在主架4-1上,所述冷气喷射端朝向所述准受感部8与试验夹具2的装夹部位。

48.在一些可选实施方式中,所述高温防护系统5还包括耐高温透明材料5-2及耐高温隔热材料5-3,所述耐高温透明材料5-2设置在入射孔3-2中,所述耐高温隔热材料5-3设置在试验夹具2与振动台1-1之间。

49.另外需要说明的是,本技术的试件夹具2的材料为耐高温合金材料。

50.本技术为航空发动机及燃气轮机测试受感部提供一种能够热振联合加载的试验机,满足受感部高温振动疲劳和高温振动环境等试验需要,以检验受感部质量,测评其使用寿命。试验机装夹试验对象——受感部的方式与其服役(安装在发动机上)的固定方式保持一致,同时试验机还能满足受感部空间三轴向振动加载与热载荷组合的试验需要。试验机对受感部进行热振联合加载试验的同时,还可以在试验过程中对总温受感部进行实时状态监测。

51.虽然,上文中已经用一般性说明及具体实施方案对本技术作了详尽的描述,但在本技术基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本技术精神的基础上所做的这些修改或改进,均属于本技术要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1