一种钢丝帘布检测装置的制作方法

1.本技术涉及工业无损检测领域,特别涉及一种钢丝帘布检测装置。

背景技术:

2.钢丝帘布是轮胎的重要组成部分,由外层的橡胶层和包裹在橡胶层内部等间隔排列的钢丝帘线构成,作为轮胎束带层为加强轮胎的结构强度及承载提供重要支撑。钢丝帘布作为轮胎的重要半成品,在其制造过程中由于生产设备和工艺流程等原因,钢丝帘布中可能存在钢丝帘线分布不均匀、弯曲、错位、断开、交叉等现象,如不能实时检测钢丝帘布中钢丝的分布情况,则将对钢丝帘布的质量产生不利影响,甚至直接影响到轮胎的质量及安全性。

3.专利cn 113820386 a以及专利cn 216747548 u是利用磁场单元产生背景磁场使钢丝帘布中的钢线产生磁场,然后利用磁传感器单元获取钢丝的有效磁场信号,根据磁场信号的有无、信号的变化周期等特点来判断钢丝帘布内部存在的缺陷,具有经济、安全、方便的特点。

4.但是,现有的钢丝帘布在裁切的过程中,会产生很多钢丝碎屑,正常情况下,这些碎屑分散的粘附在钢丝帘布上,对钢丝帘布的质量不会产生影响。而增加了磁场单元后的钢丝帘布检测装置,由于磁场单元具有磁性,会将钢丝帘布上的钢丝碎屑吸附到磁场单元上,随着钢丝帘布的运动,会将钢丝碎屑堆积到钢丝帘布检测装置的两端,堆积到一定程度后,特别是更换不同幅面的钢丝帘布后,可能会使堆积的钢丝碎屑掉到钢丝帘布上,大量的钢丝碎屑堆积在钢丝帘布上,就会对钢丝帘布的质量产生影响。由于磁场单元与磁传感器检测单元之间形成的容置钢丝帘布通过的检测通道尺寸较小且固定,使得钢丝碎屑的清理很麻烦。

5.为解决以上钢丝帘布检测技术存在的问题,特提出本技术。

技术实现要素:

6.本技术的目的在于提供一种基于磁场的钢丝帘布检测装置,以解决现有的钢丝帘布检测装置中钢丝碎屑堆积、清理困难的问题,从而避免因磁场单元吸附的钢丝碎屑掉到钢丝帘布上,对钢丝帘布质量造成影响的情况。

7.本技术的实施例可以通过以下技术方案实现:

8.一种钢丝帘布检测装置,用于获取钢丝帘布的有效磁场信号并基于所述钢丝帘布的有效磁场信号检测所述钢丝帘布中的钢丝帘线排列情况,以检查所述钢丝帘布的缺陷,包括:

9.碎屑收集清理单元,包括磁性模组,所述磁性模组用于收集所述钢丝帘布上的钢丝碎屑;

10.磁场单元,用于产生背景励磁磁场;

11.磁传感器单元,用于获取钢丝帘布的有效磁场信号,所述磁传感器单元与所述磁

场单元对向设置于所述钢丝帘布的幅面两侧,形成所述钢丝帘布的检测通道;

12.控制及执行单元,用于实现装置的整体控制并可根据所述有效磁场信号检测所述钢丝帘线的排布情况。

13.进一步地,所述磁性模组的延伸方向与所述钢丝帘布的运行方向垂直且与所述磁场单元的长度方向平行;

14.所述磁性模组位于所述检测通道的入口处。

15.进一步地,所述磁性模组的数量为一个,所述磁性模组位于所述钢丝帘布的幅面一侧。

16.进一步地,所述磁性模组的数量为两个,所述磁性模组对向设置于所述钢丝帘布的幅面两侧。

17.进一步地,第一支架,所述磁性模组通过所述第一支架固定于所述钢丝帘布检测装置的机架上,所述第一支架位于所述钢丝帘布的幅面外侧;

18.线性磁体阵列,包括沿所述磁性模组延伸方向间隔排列的多个磁体,;

19.第一框体,所述第一框体由非磁性且不会被磁化的材料制成,用于容置并固定所述线性磁体阵列;

20.加强板,所述加强板平行于所述钢丝帘布的幅面,所述加强板固定连接于所述第一框体远离所述钢丝帘布的一侧;

21.盖板,所述盖板设置于所述第一框体朝向所述钢丝帘布一侧的表面,所述盖板由磁性且不会被磁化的材料制成。

22.进一步地,所述碎屑收集清理单元还包括翻转机构,所述翻转机构旋转安装于所述磁性模组的两端;

23.所述翻转机构用于实现所述磁性模组的翻转。

24.进一步地,所述翻转机构包括:

25.固定架,所述固定架固定连接于所述磁性模组的上部,所述固定架开设有滑槽;

26.驱动轴,用于与外部驱动装置连接;

27.第二支座,所述第二支座上转动连接有所述驱动轴;

28.绕轴,所述固定架与所述第二支座通过所述绕轴转动连接,

29.连杆,所述连杆的一端与所述驱动轴刚性连接;

30.滚轴,所述滚轴与所述滑槽滑动连接,所述滚轴的插入所述滑槽中,所述滚轴与所述连杆固定连接。

31.进一步地,所述碎屑收集清理单元还包括自动清理装置,所述自动清理装置用于吸取附着在所述磁性模组表面的钢丝碎屑;

32.当所述翻转机构将所述加强板翻转到与所述钢丝帘布的幅面垂直时,所述自动清理装置与所述加强板对向设置。

33.进一步地,所述自动清理装置包括:

34.收集罩,用于收集位于所述磁性模组表面的钢丝碎屑;

35.真空吸管,用于将所述收集罩内的钢丝碎屑汇集到所述外部收集装置,其一端与外部收集装置连接,另一端与所述收集罩连接;

36.皮带轮,所述皮带轮在电机的驱动下旋转;

37.电机,用于与所述皮带轮电连接,并驱动所述皮带轮运转;

38.皮带,所述皮带套于所述皮带轮上,所述皮带可在所述皮带轮的带动下往复运动;

39.联轴器,用于连接所述电机与所述皮带轮,使得所述电机与所述皮带轮共同旋转;

40.连接支架,用于连接所述收集罩与所述皮带;

41.刷丝毛,用于扫起位于所述磁性模组表面的钢丝碎屑,所述刷丝毛位于所述收集罩朝向所述磁性模组的一侧。

42.进一步地,所述碎屑收集清理单元还包括旋转开合机构,所述旋转开合机构用于实现所述磁性模组竖直方向/水平方向的旋转。

43.进一步地,第一支架包括第二固定支架和第二旋转支架,所述第二固定支架和所述第二旋转支架分别位于所述钢丝帘布的幅面外侧;

44.所述旋转开合机构包括:

45.第二旋转轴,用于实现所述加强板与所述第二旋转支架的转动连接,所述加强板可绕所述第二旋转轴旋转;

46.第二固定销,用于实现所述加强板与所述第二固定支架的可拆卸连接。

47.进一步地,所述磁性模组包括第一磁性模组和第二磁性模组,所述第一磁性模组、所述第二磁性模组延伸方向均与所述钢丝帘布的运行方向垂直;

48.所述第一磁性模组、所述第二磁性模组分别通过旋转开合机构转动连接于钢丝帘布幅面外侧的所述第一支架上;

49.所述旋转开合机构包括第二旋转轴,用于实现所述加强板与所述第一支架的转动连接,所述加强板可绕所述第二旋转轴旋转。

50.本技术的实施例提供的一种钢丝帘布检测装置至少具有以下有益效果:

51.(1)采用磁性模组吸附位于钢丝帘布上的钢丝碎屑,可以避免因钢丝帘布存在钢丝碎屑而影响钢丝帘布质量的问题;

52.(2)通过翻转机构或旋转开合机构将磁性模组远离钢丝帘布,可以方便地去除位于钢丝帘布上的钢丝碎屑;

53.(3)通过自动清理装置与翻转机构配合使用,可以实现钢丝碎屑的自动清理,提高效率,降低人工成本。

附图说明

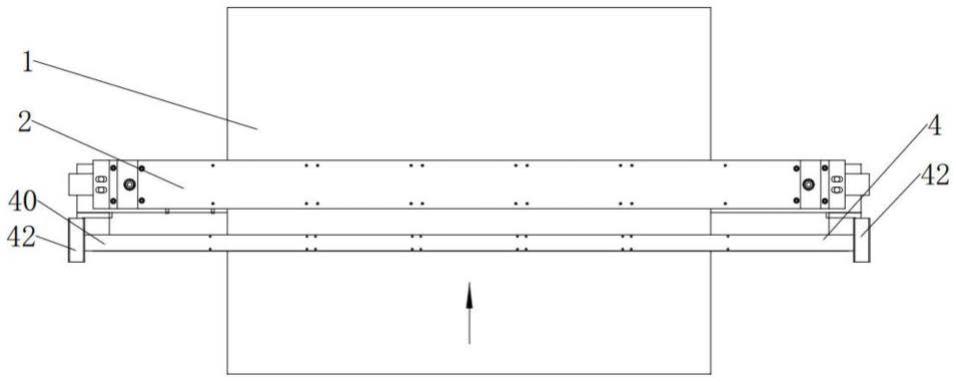

54.图1为本技术中钢丝帘布检测装置实施例一的俯视图;

55.图2为本技术中钢丝帘布检测装置实施例一的侧视图;

56.图3为本技术中图2中a区域的局部放大图;

57.图4为本技术中钢丝帘布检测装置实施例二的整体结构图;

58.图5为本技术中钢丝帘布检测装置实施例二的俯视图;

59.图6为本技术中钢丝帘布检测装置实施例二中的翻转机构翻转前的侧视图;

60.图7为本技术中钢丝帘布检测装置实施例二中的翻转机构翻转后的侧视图;

61.图8为本技术中钢丝帘布检测装置实施例三的侧视图;

62.图9为本技术中钢丝帘布检测装置实施例三中的自动清理装置的整体结构图;

63.图10为本技术中钢丝帘布检测装置实施例四的整体结构图;

64.图11为本技术中钢丝帘布检测装置实施例四的俯视图;

65.图12为本技术中钢丝帘布检测装置实施例四的主视图;

66.图13为本技术中钢丝帘布检测装置实施例五的俯视图;

67.图14为本技术中钢丝帘布检测装置实施例六中的旋转开合机构未展开的俯视图;

68.图15为本技术中钢丝帘布检测装置实施例六中的旋转开合机构展开的俯视图;

69.图16为本技术中钢丝帘布检测装置实施例七中的磁场单元未展开的俯视图;

70.图17为本技术中钢丝帘布检测装置实施例七中的磁场单元展开的俯视图;

71.图18为本技术中钢丝帘布检测装置实施例八的侧视图。

72.图中标号

73.1、钢丝帘布,2、磁场单元,21、框体,22、导磁板,23、第一磁体3、磁传感器单元,31、检测感应芯片,32、第二基板,33、逻辑集成控制芯片,34、第二框体,35、第二盖板,4、碎屑收集清理单元,40、磁性模组,401、第一磁性模组,402、第二磁性模组,41、线性磁体阵列,42、第一支架,421、第二旋转支架,422、第二固定支架,43、盖板,44、加强板,45、第一框体,46、翻转机构,461、固定架,4611、滑槽,462、驱动轴,463、第二支座,464、绕轴,465、连杆,466、滚轴,47、自动清理装置,471、收集罩,472、真空吸管,473、连接支架,474、电机,475、皮带,476、皮带轮,477、联轴器,478、刷丝毛,481、第二旋转轴,482、第二固定销,483、把手,49、辅助辊轮。

具体实施方式

74.以下,基于优选的实施方式并参照附图对本技术进行进一步说明。

75.此外,为了方便理解,放大(厚)或者缩小(薄)了图纸上的各种构件,但这种做法不是为了限制本技术的保护范围。

76.单数形式的词汇也包括复数含义,反之亦然。

77.在本技术实施例中的描述中,需要说明的是,若出现术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是本技术实施例的产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,本技术的描述中,为了区分不同的单元,本说明书上用了第一、第二等词汇,但这些不会受到制造的顺序限制,也不能理解为指示或暗示相对重要性,其在本技术的详细说明与权利要求书上,其名称可能会不同。

78.本说明书中词汇是为了说明本技术的实施例而使用的,但不是试图要限制本技术。还需要说明的是,除非另有明确的规定和限定,若出现术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,可以是直接相连,也可以通过中间媒介间接连接,可以是两个元件内部的连通。对于本领域的技术人员而言,可以具体理解上述术语在本技术中的具体含义。

79.实施例一

80.图1和图2示出了本技术中钢丝帘布检测装置实施例一的俯视图和侧视图,如图1和图2所示,上述钢丝帘布检测装置包括磁场单元2、磁传感器单元3,磁场单元2与磁传感器单元3对向设置于钢丝帘布1的幅面两侧,形成容置钢丝帘布1通过的检测通道。

81.图3示出了本技术中磁场单元2和磁传感器单元3的具体结构,如图3所示,具体地,磁场单元2用于生成背景励磁磁场,磁场单元2包括第一磁体23,第一磁体23为沿磁性模组40延伸方向延伸的长条状磁体或沿磁性模组40延伸方向间隔排列的多个磁体,磁体包括磁性性能稳定的永磁体或电磁铁,其中,永磁体的磁场强度可根据其磁性材料而改变,电磁铁可通过控制通过的电流大小来调节强度。

82.在一些实施例中,所述磁场单元2还包括导磁板22,导磁板22位于第一磁体23朝向钢丝帘布1一侧的表面并沿磁性模组40延伸方向延伸,用于均衡磁场,引导背景励磁磁场均匀分布,使得背景磁场强度及方向的分布更加均匀。

83.磁场单元2还包括框体21,框体21由非磁性且不会被磁化的材料制成,用于容置并固定第一磁体23。

84.具体地,磁传感器单元3包括检测感应芯片31、第二基板32、逻辑集成控制芯片33、第二框体34及第二盖板35,用于获取钢丝帘布的有效磁场信号。

85.具体地,检测感应芯片31为一个或多个沿磁性模组40延伸方向设置的感应芯片阵列,检测感应芯片31间隔排列于所述第二基板32朝向钢丝帘布1一侧的表面,用于获取钢丝帘布1的有效磁场信号。

86.第二基板32平行于钢丝帘布1的幅面,第二基板32由非磁性且不会被磁化的材料制成,用于固定检测感应芯片32且不被磁化。

87.逻辑集成控制芯片33包括多个输入端一个输出端,多个输入端与多个检测感应芯片31一一对应地电连接,输出端用于输出所述钢丝帘布1的有效磁场信号,其中,所述钢丝帘布1的有效磁场信号为串行的电信号。

88.第二框体34由非磁性且不会被磁化的材料制成,用于容置并固定所述第二基板32、检测感应芯片31和逻辑集成控制芯片33。

89.第二盖板35位于第二框体34朝向所述钢丝帘布1一侧的表面,第二盖板35由非磁性且不会被磁化的材料制成,用于保护检测感应芯片31不被磨损的同时可检测到钢丝帘布1的有效磁场信号。

90.优选地,检测通道上还设置有辅助辊轮49,辅助辊轮49对向设置于钢丝帘布1的两侧,用于限定钢丝帘布1的位置,使得钢丝帘布1能够在另外设置的传动装置的带动下沿箭头所示的方向运动,其中,传动装置为本技术领域人员所公知的技术,在此不做进一步赘述。

91.如图1和图2所示,上述一种钢丝帘布检测装置还包括碎屑收集清理单元4和控制及执行单元,具体地,碎屑收集清理单元4包括磁性模组40,磁性模组40用于收集钢丝帘布1上的钢丝碎屑。具体地,磁性模组40的延伸方向与钢丝帘布1的运行方向垂直且与磁场单元2的长度方向平行,磁性模组40位于检测通道的入口处,以便于消除钢丝碎屑对钢丝帘布1质量的影响,使得上述钢丝帘布检测装置可以获取去除钢丝碎屑的钢丝帘布1的有效磁场信号并基于钢丝帘布1的有效磁场信号,通过控制及执行单元检测钢丝帘布1中的钢丝帘线排列情况,以检查钢丝帘布1的缺陷。

92.具体地,磁性模组40的数量为一个,磁性模组40位于钢丝帘布1的幅面一侧。具体地,在本技术的一些实施例中,磁性模组40与磁场单元2同侧设置。在本技术的另外一些实施例中,磁性模组40与磁传感器单元3同侧设置。

93.具体地,磁性模组40包括线性磁体阵列41,线性磁体阵列41包括沿磁性模组40延伸方向间隔排列的多个磁体。

94.具体地,磁体包括磁性性能稳定的永磁体或电磁体,其中,永磁体的磁场强度可根据其磁性材料而改变,电磁铁可通过控制通过的电流大小来调节强度。

95.具体地,磁性模组4还包括第一支架42,磁性模组4通过第一支架42固定于上述钢丝帘布检测装置的机架上,磁性模组4通过第一支架42实现与钢丝帘布检测装置的固定连接。进一步地,第一支架42位于钢丝帘布1的幅面两侧,从钢丝帘布1的幅面两侧与钢丝帘布检测装置稳定连接。

96.具体地,磁性模组40还包括第一框体45,第一框体45有非磁性且不会被磁化的材料制成,用于容置并固定磁性模组40。

97.优选地,为实现磁体的稳定连接,磁性模组40还包括加强板44,加强板44平行于钢丝帘布1的幅面,加强板44固定连接于第一框体45远离钢丝帘布1的一侧。

98.可以想象的是,第一框体45与加强板44既可以通过焊接、胶粘等方式固定连接,也可以一体成型制作。

99.可以想象的是,为方便成型与安装,第一框体45、加强板44可以做成分段式的结构,磁性模组40分段安装在加强板44上。

100.优选地,磁性模组40还包括盖板43,盖板43设置于第一框体45朝向钢丝帘布1一侧的表面,盖板43由磁性且不会被磁化的材料制成,盖板43可以减少磁性模组40与第一框体45之间的缝隙,既可以防止钢丝碎屑进入缝隙,又可以减少钢丝帘布1和磁性模组40的摩擦。

101.如图1所示,钢丝帘布1的运动方向如箭头所示,在经过辅助辊轮49进入检测通道前,钢丝帘布1会通过磁性模组40所在区域,通过后可有效消除钢丝帘布1的钢丝碎屑,当钢丝帘布1进入检测通道后,钢丝帘布1在运动状态下依然切割检测通道内的背景磁场,引起磁场变化,进而产生依据钢丝帘线排布规律的有效磁场信号。

102.进一步地,磁传感器单元2获取钢丝帘布1的有效磁场信号,通过控制及执行单元生成呈现钢丝帘线排列情况的数据。

103.具体地,控制及执行单元包括ad转换模块、数据处理模块、数据发送模块、显示模块、缺陷检测模块、执行处理模块,及控制模块,用于实现本技术一种钢丝帘布检测装置的整体控制,且可实现所述控制及执行单元根据所述有效磁场信号检测所述钢丝帘线的排列情况。

104.具体地,ad转换模块与逻辑集成控制芯片33连接,用于接收所述钢丝帘布1有效磁场信号并进行模数转换。

105.在一些实施例中,ad转换模块包括8位模数转换芯片和更高位数的模数转换芯片,8位模数转换芯片将有效磁场的电信号转换为输出区间为0-255(共256级)的钢丝帘布1的数字信号;更高位数的模数转换芯片,用于对输出区间进行更细的编码。

106.数据处理模块与ad转换模块连接,数据处理模块具有实现数字信号的校正及处理并生成图像数据等功能,用于将有效磁场信号处理生成所述钢丝帘布1的磁图像信号。

107.数据发送模块负责各个模块间的数据发送等任务,此外,还包括向更上一层的主机服务器发送数据或向掌上电脑等人工终端发送数据及检测结果数据等功能。

108.在一些实施例中,数据发送模块以有线或无线方式向磁图像检测装置发送钢丝帘布1的磁图像信号。

109.显示模块用于显示磁图像信号,包括用于显示钢丝帘布1的磁编码或图像信号并可以显示后续缺陷检测结果等,其中显示模块包括台式电脑显示器、笔记本或平板电脑的屏幕。

110.缺陷检测模块用于对磁图像进行缺陷检测,缺陷检测模块的缺陷检测结果包括缺陷类型及缺陷的位置信息,缺陷检测模块可包含计算功能,用于计算位置信息及后续执行单元执行信号的位移数据及触发时间等功能。

111.执行处理模块用于对缺陷检测结果进行标定或报警处理,执行处理模块具有根据缺陷标记信息进行缺陷标记或执行其他切除等功能。执行处理模块可以是带有标记功能或切割、粘贴等功能的机械臂等设备,可以在水平方向进行二维运动并在竖直方向上进行上下移动。

112.控制模块用于控制所述ad转换模块、数据处理模块、显示模块、缺陷检测模块和执行处理模块,实现缺陷检测装置的整体控制。

113.控制模块包含提供磁传感器单元3的时序逻辑控制信号、传送装置的启动或停止及速度控制、磁性模组40的启动或停止、显示模块的控制等功能,控制模块为整个系统的控制中心。

114.可以想象的是,当停机更换钢丝帘布1时,磁性模组40下方的空隙变大,可以采用人工清扫、吸尘器吸除等方式清理钢丝碎屑。

115.实施例二

116.实施例一中,钢丝帘布1与磁性模组40的间隙较小,因此只能在停机更换钢丝帘布1的时候清理钢丝碎屑。如果钢丝碎屑较多时,就需要为了清理钢丝碎屑而停机,不仅降低了生产效率,而且影响生产进程。因此,实施例二在实施例一的基础上增加了翻转机构46。

117.具体地,碎屑收集清理单元4还包括翻转机构46,翻转机构46旋转安装于磁性模组40的两端,翻转机构46用于实现磁性模组40的翻转。

118.具体地,图4-图5示出了本技术中钢丝帘布检测装置实施例二的整体结构图和俯视图,如图3-图6所示,翻转机构46通过连杆机构实现磁性模组40的翻转。

119.具体地,翻转机构46包括连杆465和驱动轴462,驱动轴462用于与外部驱动装置连接。具体地,当外部驱动装置运转时,带动驱动轴462旋转,驱动轴462与连杆465刚性连接,驱动轴462带动连杆465绕驱动轴462的轴线旋转。

120.进一步地,翻转机构46还包括固定架461、滚轴466和滑槽4611,固定架461固定连接于第一框体45的上部,固定架461开设有滑槽4611,滚轴466与滑槽4611滑动连接,滚轴466与连杆465固定连接。具体地,连杆465绕驱动轴462的轴线旋转时,滚轴466插入滑槽4611中,滚轴在连杆465的带动下绕驱动轴462旋转时,滚轴466在滑槽4611中滑动,从而带动固定架461旋转,进而带动磁性模组40翻转。

121.进一步地,翻转机构46还包括绕轴464和第二支座463,第二支座463上转动连接有驱动轴462和绕轴464,固定架461与第二支座463通过绕轴464转动连接。具体地,固定架461旋转时,固定架461绕绕轴464的轴线旋转,进而实现磁性模组40绕绕轴464的轴线旋转。

122.具体地,外部驱动装置可以是手动,也可以是电机等自动驱动装置。

123.具体地,磁性模组40的旋转角度范围为0

°

~180

°

,可根据实际需要控制磁性模组40的旋转角度。

124.具体地,图6和图7分别示出了本实施例中的翻转机构46翻转前后的侧视图,由图7可以看出,磁性模组40翻转后,就可以采用人工清扫、吸尘器吸除等方式清理碎屑。本实施例通过翻转机构46实现磁性模组40的翻转,可以更方便地清理碎屑。

125.实施例三

126.实施例二中,通过翻转机构46将磁性模组40翻转后,再采用人工清扫、吸尘器吸除等方式清理碎屑,需要人工参与碎屑清理,效率较低。因此,实施例三在实施例二的基础上增加了自动清理装置47。

127.具体地,碎屑收集清理单元4还包括自动清理装置47,自动清理装置47用于吸取附着在磁性模组40表面的钢丝碎屑。

128.图8示出了本技术中钢丝帘布检测装置实施例三的侧视图,如图8所示,当翻转机构46将加强板404翻转到与钢丝帘布1的幅面垂直时,自动清理装置47与加强板404对向设置。

129.图9示出了本实施例中的自动清理装置47的整体结构图,如图8和图9所示,自动清理装置47包括收集罩471和真空吸管472,其中,收集罩471用于收集位于磁性模组40表面的钢丝碎屑,真空吸管472用于将收集罩471内收集的钢丝碎屑汇集到外部收集装置。

130.具体地,真空吸管472一端与外部收集装置连接,另一端与收集罩471连接。

131.具体地,自动清理装置47还包括皮带轮476和皮带475,皮带475套于皮带轮476上,皮带475可在皮带轮476的带动下往复运动。

132.具体地,自动清理装置47还包括连接支架473,用于连接收集罩471与皮带475。具体地,皮带475可带动收集罩471和真空吸管472从磁性模组40的长度方向上的一端开始向另一端运动,在运动的同时,利用真空吸管472中的真空将附着在磁性模组40表面的钢丝碎屑收集到收集罩471并通过真空吸管472汇集到外部收集装置中。

133.具体地,自动清理装置47还包括电机474,用于与皮带轮476电连接,并驱动皮带轮476旋转。

134.具体地,自动清理装置47还包括联轴器477,用于连接皮带轮476与电机474,使得皮带轮476与电机474共同旋转。

135.当收集罩471沿磁性模组40的长度方向往复运动时,若磁性模组40的磁性太强,可能导致真空吸管472不能或者不能完全的将磁性模组40表面的钢丝碎屑吸走,导致碎屑清理不干净。优选地,如图8所示,自动清理装置47还包括刷丝毛478,用于扫起位于磁性模组40表面的钢丝碎屑。

136.具体地,刷丝毛478位于收集罩471朝向磁性模组40的一侧,刷丝毛478与磁性模组40的表面接触,可以将磁性模组40表面的碎屑扫起,收集罩471与真空吸管472可以将磁性模组40表面扫起的钢丝碎屑吸走。刷丝毛478的设置,可以提高磁性模组40清理钢丝碎屑的效率。

137.实施例四

138.实施例二采用翻转机构46实现磁性模组40的翻转,本实施例采用旋转开合机构实现磁性模组40竖直方向的旋转。

139.具体地,碎屑收集清理单元4还包括旋转开合机构,图10-图12示出了本技术中钢丝帘布检测装置实施例四的整体结构图、俯视图以及主视图,如图10-图12所示,旋转开合机构包括第二旋转轴481和第二固定销482。具体地,第一支架42包括第二固定支架422和第二旋转支架421,第二固定支架422和第二旋转支架421分别位于钢丝帘布1的幅面外侧,用于实现磁性模组40与钢丝帘布检测装置机架的稳定连接。

140.具体地,第二旋转轴481用于实现加强板44与第二旋转支架421的转动连接。加强板44绕第二旋转轴481的轴线旋转,实现磁性模组40竖直方向的旋转。

141.具体地,第二旋转支架421设有容置第二旋转轴481的第一通孔,加强板44靠近第二旋转支架421的一侧开设有与第一通孔位置对应的第二通孔,第一通孔、第二通孔沿钢丝帘布1运动方向贯穿第二旋转支架421、加强板44,第二旋转轴481贯穿第一通孔与第二通孔实现加强板44与第二旋转支架421的转动连接。

142.具体地,第二固定销482用于实现加强板44与第二固定支架422的可拆卸连接。

143.具体地,第二固定支架422靠近加强板44的一侧固定安装有第二固定销482,加强板44靠近第二固定支架422的一侧开设有与第二固定销482对应的第三通孔,第三通孔沿与钢丝帘布1运动方向垂直的方向贯穿加强板44,第二固定销482贯穿第三通孔实现加强板44与第二固定支架422的可拆卸连接。具体地,当需要清理钢丝碎屑时,将第二固定销482松开,抬起加强板44,使加强板44绕第二旋转轴481的轴线旋转。

144.具体地,磁性模组40的旋转角度范围为0

°

~180

°

,可根据实际需要控制磁性模组40的旋转角度。

145.优选地,为方便抬起加强板,旋转开合机构还包括把手483,把手483位于加强板44背向钢丝帘布1的一侧。

146.具体地,旋转开合机构既可以手动操作,也可以通过电机或其他方式自动控制。

147.实施例五

148.实施例四采用旋转开合机构实现磁性模组40竖直方向的旋转,本实施例采用旋转开合机构实现磁性模组40水平方向的旋转。

149.本实施例与实施例四的区别在于旋转开合机构的旋转方向不同。具体地,图13示出了本技术中钢丝帘布检测装置实施例五的俯视图,如图13所示,旋转开合机构包括第二旋转轴481和第二固定销482。具体地,第一支架42包括第二固定支架422和第二旋转支架421,第二固定支架422和第二旋转支架421分别位于钢丝帘布1的幅面外侧,用于实现磁性模组40与钢丝帘布检测装置机架的稳定连接。

150.具体地,第二旋转轴481用于实现加强板44与第二旋转支架421的转动连接。加强板44绕第二旋转轴481的轴线旋转,实现磁性模组40水平方向的旋转。

151.具体地,第二旋转支架421设有容置第二旋转轴481的第四通孔,加强板44靠近第二旋转支架421的一侧开设有与第四通孔位置对应的第五通孔,第四通孔、第五通孔沿钢丝帘布1运动方向垂直的方向贯穿第二旋转支架421、加强板44,第二旋转轴481贯穿第四通孔与第五通孔实现加强板44与第二旋转支架421的转动连接。

152.具体地,第二固定销482用于实现加强板44与第二固定支架422的可拆卸连接。

153.具体地,第二固定支架422靠近加强板44的一侧固定安装有第二固定销482,加强板44朝向磁场单元2的一侧开设有与第二固定销482对应的第六通孔,第六通孔沿与钢丝帘

布1运动方向垂直的方向贯穿加强板44,第二固定销482贯穿第六通孔实现加强板44与第二固定支架422的可拆卸连接。具体地,当需要清理钢丝碎屑时,将第二固定销482松开,旋转加强板44,使加强板44绕第二旋转轴481的轴线旋转。

154.具体地,磁性模组40的旋转角度范围为0

°

~180

°

,可根据实际需要控制磁性模组40的旋转角度。

155.具体地,旋转开合机构既可以手动操作,也可以通过电机或其他方式自动控制。

156.实施例六

157.实施例五采用旋转开合机构实现磁性模组40水平方向的旋转,由于磁性模组40水平旋转时所扫过的面积较大,因此将磁性模组40包括第一磁性模组401和第二磁性模组402,第一磁性模组401和第二磁性模组402延伸方向均与钢丝帘布1的运行方向垂直,,第一磁性模组401和第二磁性模组402分别通过旋转开合机构转动连接于钢丝帘布1幅面两侧的第一支架42上。

158.具体地,第一磁性模组401和第二磁性模组402分别包括与之匹配的线性磁体阵列41、第一支架42、盖板43、加强板44和第一框体45,上述具体结构已在实施例一具体描述,在此不再赘述。

159.具体地,图14-图15示出了本技术中钢丝帘布检测装置实施例六的俯视图,如图14-图15所示,旋转开合机构包括第二旋转轴481,具体地,第一支架42设有容置第二旋转轴481的第七通孔,加强板44靠近第一支架42的一侧开设有与第七通孔位置对应的第八通孔,第七通孔、第八通孔沿钢丝帘布1运动方向垂直的方向贯穿第一支架42、加强板44,第二旋转轴481贯穿第七通孔与第八通孔实现加强板44与第一支架42的转动连接。加强板44绕第二旋转轴481的轴线旋转,实现磁性模组40水平方向的旋转。

160.可以想象的是,第一磁性模组401和第二磁性模组402也可以竖直旋转。具体地,第七通孔、第八通孔沿钢丝帘布1运动方向贯穿第一支架42、加强板44,第二旋转轴481贯穿第七通孔与第八通孔实现加强板44与第一支架42的转动连接。加强板44绕第二旋转轴481的轴线旋转,实现磁性模组40竖直方向的旋转。

161.具体地,磁性模组40的旋转角度范围为0

°

~180

°

,可根据实际需要控制磁性模组40的旋转角度。

162.具体地,旋转开合机构既可以手动操作,也可以通过电机或其他方式自动控制。

163.实施例七

164.实施例一中通过磁性模组40实现钢丝帘布1的钢丝碎屑收集,为实现简化机构、节约成本的目的,本实施例与实施例一的区别在于:本实施例没有额外设置磁性模组40,而是采用磁场单元2实现钢丝帘布1的碎屑收集。本实施例虽然实现了简化机构、节约成本的目的,但是在清理碎屑时,需要打开磁场单元2,不能在清理碎屑的同时完成钢丝帘布1的缺陷检测。

165.具体地,图16和图17示出了本技术中钢丝帘布检测装置实施例七的俯视图,如图16和图17所示,当需要清理碎屑时,将磁场单元2打开,采用人工清扫、吸尘器吸除等方式清理碎屑。

166.可以想象的是,在本技术的一些实施例中,本实施例可以增加实施例三中的翻转机构46,采用翻转机构46翻转磁场单元2的方式将磁场单元2打开。

167.可以想象的是,在本技术的另外一些实施例中,可以增加实施例五或六中的旋转开合机构,采用旋转开合水平/竖直旋转磁场单元2的方式将磁场单元2打开。

168.实施例八

169.实施例一~实施例七均在钢丝帘布1的幅面一侧进行钢丝碎屑的收集,但由于在钢丝帘布1切割过程中,钢丝帘布1的幅面两侧可能都会产生钢丝碎屑,两侧的钢丝碎屑都会对钢丝帘布1的质量产生影响。

170.本技术与其他实施例的区别仅在于:本实施例中,磁性模组40的数量为两个,磁性模组40对向设置于钢丝帘布1的幅面两侧,能够清除钢丝帘布1上下两侧的钢丝碎屑,减小钢丝碎屑对钢丝帘布1质量的影响,提高产品质量。

171.具体地,图18示出了本技术中钢丝帘布检测装置实施例八的侧视图,如图18所示,本实施例中的磁性模组40可采用实施例一~实施例七的任一实施方式实现钢丝帘布1的钢丝碎屑清理,在此不再赘述。

172.以上对本技术的具体实施方式作了详细介绍,对于本技术领域的技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也属于本技术权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1