不规则反光表面缺损的检测方法与流程

1.本发明涉及包装领域,特别涉及一种不规则反光表面缺损的检测方法。

背景技术:

2.企业对在透明膜包装、不规则表面光滑处理等不规则反光表面生产过程中的质量要求越来越高,企业面临不规则反光表面处理过程中产生的缺损等缺陷人工难以检测,无有效设备解决的难题。

3.不规则反光表面存在以下共同特性:a、表面不规则。b、表面材料具有透明性。c、表面有漫反射和镜面反射同时存在。d、破损处漫反射。人工检测这样的缺损时本身就很难以发现缺损位置,长时间工作情况下视觉疲劳更难发现缺损位置。因此需要建立一套能够检测不规则反光表面缺损的方法,以确保具有该类特性的产品的生产质量。

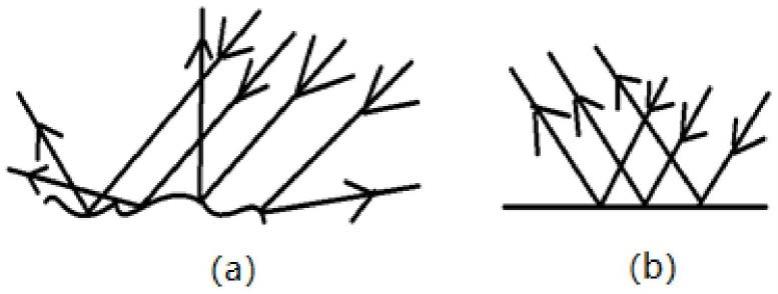

4.在做反光表面缺陷成像时,反光表面同时存在镜面反射和漫反射,产品正常时以镜面反射为主,进入相机的光线较多,对应区域图像较亮;当反光表面出现损伤或脏污时镜面反射就遭破坏,损伤区域将变为以漫反射为主,进入相机光线减少,对应区域图像亮度相较于镜面反射时变暗。因此,出现损伤或脏污的区域亮度会与正常产品相应区域的亮度存在较大差异。其中,镜面反射和漫反射光路示意,如图1所示。

5.但是,请参考图7,在对于单一较小的光源,要捕捉到反光表面镜面反射的光线对于相机的角度和位置有很高的要求,每次只有少量镜面反射光线进入到相机中,从图像上看,每次只有局部区域呈现出高亮状态,并能够较好地凸显损伤或脏污区域亮度与正常区域之间的亮度差异。

6.为能够拍摄出覆盖产品待检测区域的高亮图像,可以通过增大光源面积的方式,使亮带区域扩大,覆盖整个待检测区域,但采用该种方式会导致损伤或脏污区域亮度与正常区域之间的亮度差异降低,增大了缺陷区域检出的难度。

技术实现要素:

7.本发明提供了一种不规则反光表面缺损的检测方法,以解决至少一个上述技术问题。

8.为解决上述问题,作为本发明的一个方面,提供了一种不规则反光表面缺损的检测方法,包括:

9.将圆顶光源在待检测的不规则反光物体检测面上方;

10.相机、圆顶光源、不规则反光物体的反光表面三者之间的角度关系以圆顶光源的像能够通过相机完整拍摄到为准;

11.将圆顶光源的所有led元件全部点亮或分区域逐区域点亮的情况下,通过相机采集图像;

12.在全部点亮时,采集一幅图像,根据所述一幅图像找出缺损区域,完成检测;

13.在分区域逐区域点亮时,相机采集每次单区域点亮下的图像,并将各区域单独点

亮下的图像使用图像算法拼接成一幅完整图像,根据所述完整图像找出缺损区域,完成检测。

14.优选地,在分区域逐区域点亮时,采集到高对比度的缺损图像后,通过图像处理方法进行缺陷检测。

15.优选地,图像检测的方法包括阈值分割、高低值检测、深度学习等方法。

16.优选地,检测完成后记录信息,显示图像和信息。

17.优选地,对有缺损产品记录通过颜色等进行标识,并通过声光进行提示操作人员。

18.优选地,所述圆顶光源包括弧形壳体和弧形均光膜片,所述弧形均光膜片安装在所述弧形壳体的开口处,所述弧形壳体与所述弧形均光膜片之间围成安装腔,所述弧形壳体的朝向所述弧形均光膜片一侧的弧形表面上设置有led发光模组,所述led发光模组位于所述安装腔中,所述led发光模组包括多个可分区控制的发光区域,每个所述发光区域包括多个led元件。

19.优选地,所述发光区域中的led元件依次串联排成一行。

20.优选地,所述发光区域中的led元件并联设置成多行,每行中的led元件依次串联。

21.本发明中的检测方法通过分析不规则反光表面特性,根据破损区域漫反射,非破损区域镜面反射特性,设计制作了圆顶光源,再通过工业相机拍摄到破损处与非破损处高对比度的图像,通过图像处理算法找出缺损位置,达到了通过机器视觉替代人工检测不规则反光表面缺损的方法、从而提升了该类型产品质量,进而提升了企业的核心竞争力。

附图说明

22.图1示意性地示出了镜面反射和漫反射光路示意图;

23.图2示意性地示出了本发明的主视图;

24.图3示意性地示出了本发明的侧视图;

25.图4示意性地示出了本发明的立体剖视图;

26.图5示意性地示出了图2的a-a剖视图;

27.图6示意性地示出了本发明检测时的光路原理示意图;

28.图7示意性地示出了采用单一较小光源捕捉反光表面镜面反射的示意图。

29.图中附图标记:1、led元件;2、弧形均光膜片;3、安装腔;4、弧形盖;5、端面弧形固定板;6、横向侧面密封板;7、相机;8、光源;9、光带;10、法线。

具体实施方式

30.以下对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

31.为此,本发明根据待检测产品外形特征,通过对相机位置、光源形状、光源控制相结合,通过光源分区域点亮,拍摄多张图像的方式在保留损伤或脏污区域亮度与正常区域之间的亮度差异较大的基础上,使亮带范围能够分次覆盖到整个产品待检测区域。

32.请参考图6,作为本发明的一个方面,提供了一种不规则反光表面缺损的检测方法,包括:

33.将圆顶光源在待检测的不规则反光物体检测面上方;

34.相机、圆顶光源、不规则反光物体的反光表面三者之间的角度关系以圆顶光源的像能够通过相机完整拍摄到为准;

35.将圆顶光源的所有led元件全部点亮或分区域逐区域点亮的情况下,通过相机采集图像;

36.在全部点亮时,采集一幅图像,根据所述一幅图像找出缺损区域,完成检测;

37.在分区域逐区域点亮时,相机采集每次单区域点亮下的图像,并将各区域单独点亮下的图像使用图像算法拼接成一幅完整图像,可以提高缺损区域对比度,并根据所述完整图像找出缺损区域,完成检测。

38.根据镜面反射原理和漫反射原理可知,对于一个点而言:相机固定、拍摄点固定,那入射光线角度就是固定角度的。当现有技术中的整个大幅面光源都点亮时,根据漫反射原理图可知,破损区域有来自其他角度的led发出的光线进入相机,此时破损也被点亮,所以破损前后对比度不高。

39.当采用本发明中的分区域点亮方式时,只点亮通过镜面反射能够进入相机的led区域,此时如果镜面未遭到破坏,将有光线进入相机,而当镜面遭到破坏(例如,出现破损时)变成漫反射时,将没有光线进入相机。此时,对于破损前和破损后同一区域亮度就会有很大差异。因此,通过本发明中的圆顶光源(面光源)可以有效提高反光表面破损的对比度,使缺陷检测变得容易。

40.优选地,在分区域逐区域点亮时,采集到高对比度的缺损图像后,通过图像处理方法进行缺陷检测。优选地,图像检测的方法包括阈值分割、高低值检测、深度学习等方法。优选地,检测完成后记录信息,显示图像和信息。优选地,对有缺损产品记录通过颜色等进行标识,并通过声光进行提示操作人员。

41.本发明中的检测方法通过分析不规则反光表面特性,根据破损区域漫反射,非破损区域镜面反射特性,设计制作了圆顶光源,再通过工业相机拍摄到破损处与非破损处高对比度的图像,通过图像处理算法找出缺损位置,达到了通过机器视觉替代人工检测不规则反光表面缺损的方法、从而提升了该类型产品质量,进而提升了企业的核心竞争力。

42.请参考图2-5,优选地,所述圆顶光源包括弧形壳体和弧形均光膜片2,所述弧形均光膜片2安装在所述弧形壳体的开口处,所述弧形壳体与所述弧形均光膜片2之间围成安装腔3,所述弧形壳体的朝向所述弧形均光膜片2一侧的弧形表面上设置有led发光模组,所述led发光模组位于所述安装腔3中,所述led发光模组包括多个可分区控制的发光区域,每个所述发光区域包括多个led元件1。优选地,弧形壳体与led发光模组的pcb板之间贴有硅胶散热片,pcb板通过螺丝固定于弧形壳体上。例如,led发光模组中的每排led元件1可通过与plc、io控制卡等相连,以进行分区域点亮。

43.在一个实施例中,所述发光区域中的led元件1依次串联排成一行。在另一个实施例中,所述发光区域中的led元件1并联设置成多行,每行中的led元件1依次串联。其中,本发明中的行是指led元件按弧形壳体的轴线方向设置。

44.其中,弧形均光膜片2为一种可透光薄膜,具有一定的厚度(0.17mm以上)、一定硬度、可弯折。一束平行光经过弧形均光膜片2后,光线成为各向同性的面光源,表现为:一束点状平行光照在物体上,人眼看到一个光斑,在平行光前加了弧形均光膜片2之后,照在物体上人眼看到的将是一个均匀面的光斑。

45.使用时,led发光模组中的led元件1被排成条,每次可以控制1条或多条。比如,一次控制3条,将整个幅面所有led元件1按每3条并联到一起,与plc或者io控制的一个输出点相连,这样当plc或者io控制这几个点,就可以将光源按条状区域依次点亮。在一个实施例中,可将led发光模组中分为8个区域,每个区域3条光源,plc或者io依次控制每块区域内的光源点亮。

46.优选地,所述弧形壳体包括弧形盖4、端面弧形固定板5和横向侧面密封板6,所述弧形盖4的轴向两端各设置有一个所述端面弧形固定板5,所述弧形盖4的其余两端各设置有一个所述横向侧面密封板6,所述横向侧面密封板6与所述端面弧形固定板5连接。优选地,端面弧形固定板5通过螺丝分别与所述弧形盖4、横向侧面密封板6连接。

47.优选地,所述弧形均光膜片2与所述横向侧面密封板6连接。优选地,横向侧面密封板6上设置有安装槽,所述弧形均光膜片2的边缘插入所述安装槽中。

48.优选地,所述弧形壳体的圆心角为钝角。

49.优选地,所述led元件1均匀布满所述弧形表面。

50.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1