一种雾化切削液负压渗透能力测试方法

1.本发明涉及一种微量润滑加工流体动力学实验技术,更具体是一种微量润滑加工中雾化切削液负压渗透能力的测试方法。

背景技术:

2.在微量润滑(mql,全称minimum quantity lubrication)加工过程中,雾化后切削液的渗透能力直接影响了最终的加工效果,并且渗透作用主要发生在加工过程中的切削加工区,主要是渗透进入加工过程中在刀具前刀面和切屑之间形成的毛细管中。

3.但是雾化后的切削液在毛细管中的渗透效果难以直接观察和测量。目前现有的实验装置中和实验方法中,并没有装置能够直接测量加工过程中形成的内部为真空状态的毛细管产生的负压抽吸作用下雾化切削液在毛细管中的渗透能力,因此需要一种新的装置或者方法,能够简便快捷并且准确的测量雾化后的切削液在毛细管中的渗透能力,为生产提供指导。

技术实现要素:

4.本发明的目的是,提供一种雾化切削液负压渗透能力测试方法。该方法能够测定微槽结构在负压状态下雾化切削液在微槽内的渗透距离和渗透速度,在考虑负压对毛细管内雾化切削液渗透能力影响的前提下,对雾化切削液在微槽结构内负压渗透速度、渗透量进行测量,并考虑不同微槽尺寸代替不同大小的毛细管、不同切削液种类和喷射特性参数对雾化切削液渗透能力的影响。

5.为实现以上目的,本发明的技术方案是:

6.一种雾化切削液负压渗透能力测试方法,所述测试方法使用的测试装置包括显微镜、pmma负压腔体、安装在pmma负压腔体上的带有微槽结构的试件、能够雾化多种切削液的mql装置,将mql装置和喷嘴6连接,喷嘴固定在喷嘴调节机构上,该测试方法的过程是:

7.1)采用激光雕刻机在试件5的一侧加工微槽结构,将试件5带有微槽结构的一面覆盖上pmma压板12,采用长尾夹11夹紧和固定pmma压板12,防止在实验过程中雾化切削液渗透进入微槽结构中间的表层而不是从微槽结构内进入;

8.将用长尾夹固定好的pmma压板12和试件5的组合结构放置在pmma负压腔体的方形口中,且安装时,长尾夹部分全部置于方形口之外,并采用密封胶进行密封;

9.将pmma负压腔体10连接好抽真空设备;连接完成的pmma负压腔体10放置在xy双向移动平台8上;

10.调节显微镜的位置,固定好显微镜16后调节xy双向移动平台8,使试件5的微槽结构正对显微镜镜头下方,再次微调显微镜,使显微镜能够清晰地拍摄到试件5表面的微槽结构;

11.2)开启抽真空设备并调节抽真空设备上的减压阀14,通过调节减压阀的旋钮调整腔体内部负压,在pmma负压腔体10内形成稳定的负压;

12.3)当pmma负压腔体10内形成稳定的负压后,记录下当前负压值,开启显微镜16实时记录微槽内的状态;

13.4)调节喷嘴调节机构的位置,设置喷嘴23到试件5上微槽结构的距离,使喷嘴23和试件5上的微槽呈某一夹角,作为喷射角度;调节mql装置的气压值流量值,随后开启mql装置的喷雾组件,使油雾从喷嘴23喷射到试件5的微槽结构内,用显微镜16记录切削液油雾在微槽内的渗透过程,包括渗透距离和渗透时间,计算渗透速度;在切削液渗透距离超过显微镜的拍摄极限范围后停止实验,关闭显微镜16和mql装置;

14.5)需要考虑材料、喷雾特性参数和微槽结构大小对渗透性能的影响,则改变试件材料类型、微槽宽度、喷雾入射角、喷射距离、mql装置的流量或者气压后重新开始试验,能够量化的计算出不同种类的雾化切削液在不同材料和不同喷射特性参数下渗透能力的变化,能够模拟在金属切削加工过程中不同材料、不同喷射特性参数和不同切削液种类对雾化切削液在负压状态下毛细管中渗透能力的影响,也能够通过改变微槽结构尺寸从而测试不同尺寸的毛细管对雾化切削液的渗透能力影响。

15.所述试件一侧面有微槽结构,微槽结构的槽宽和槽深尺寸为100-300μm;

16.pmma负压腔体10前侧上方开有方形口,在所述方形口中将用长尾夹固定好的pmma压板12和试件5的组合结构放置其中,且安装时,长尾夹部分全部置于方形口之外,并采用密封胶进行密封;位于方形口下方的pmma负压腔体10的前侧开有用于连接负压力表6和真空抽气口9的两个圆形孔,真空抽气口9通过真空抽气管连接到真空泵21,pmma负压腔体10的远离显微镜的一侧连接有减压阀,通过调整减压阀的旋钮控制阀门开口大小,从而实现调节pmma负压腔体10内的负压值;pmma负压腔体上方固定有带中心孔pmma板4和无级调光平板光源15,在带中心孔pmma板4和pmma压板12之间采用密封胶固定连接pmma板13,无级调光平板光源15与平板光源控制器电性连接;所述带中心孔pmma板4的中心孔正对显微镜镜头下部,带中心孔pmma板4一侧固定在pmma负压腔体10上,另一侧延伸至超过试件前方的位置;

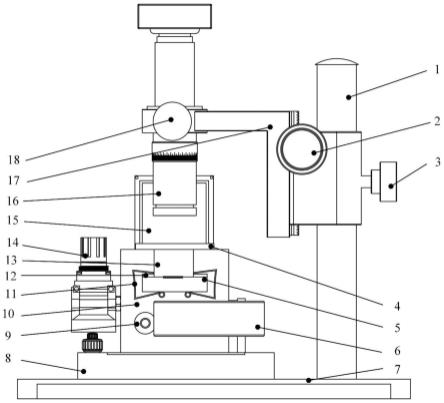

17.显微镜16通过竖直圆形支架1固定在底座上,pmma负压腔体10放置在xy双向移动平台8上,xy双向移动平台8放置在底座7上;

18.所述喷嘴调节机构包括固定支撑座24、旋转平台25、燕尾槽导轨滑块26、导轨28、滑块固定旋钮、带孔的光学平台22;喷嘴23锁紧在固定支撑座24中,固定支撑座24通过螺钉固定在旋转平台25上,旋转平台25上有刻度,能够保证准确的喷嘴口和水平面之间呈某一夹角或者平行于水平面;旋转平台25通过燕尾槽导轨滑块26与导轨滑动连接,导轨28底部通过螺钉固定在带孔的光学平台22上;

19.带孔的光学平台上相互垂直的两个方向均设置有刻度,在所述导轨28上沿高度方向也设置有刻度。

20.所述固定支撑座24上设置有用于喷嘴23穿过的通孔,喷嘴23穿过该通孔后通过螺栓进行锁紧固定,固定支撑座24的上下两端通过螺钉固定在旋转平台25的一个侧面上;旋转平台25的另一侧面固定在燕尾槽导轨滑块26上,燕尾槽导轨滑块26能够在垂直设置的导轨28上上下移动,从而改变燕尾槽导轨滑块26的位置能够设置不同的喷嘴高度,便于实现喷嘴的喷嘴口和试件5上的微槽结构呈某一倾斜角度或者水平。

21.pmma负压腔体10内的负压值,在0mpa到0.04mpa的范围内变化,微槽结构的宽度分

别100μm、200μm和300μm,所述带孔的光学平台22的螺纹孔间距为1-5mm,喷嘴能够在有效的范围内进行喷射,有效喷射范围为10-50mm的距离。

22.设置多个具有不同微槽结构的试件的pmma负压腔体,进行试验时,直接更换安装有相应微槽尺寸试件的pmma负压腔体,进行不同微槽结构的负压渗透能力测试试验;或者,设置具有不同微槽结构的试件,将具有不同微槽结构的试件密封安装在pmma负压腔体的方形口上。

23.本发明还保护一种雾化切削液负压渗透能力预测方法,使用上述中所使用的所述的测试装置,计算待测试件的微槽结构横截面积和喷嘴出口的横截面积比,在雾化液滴渗透进入毛细管的过程中,获得毛细管内部负压pi、气雾密度ρ,根据公式(1)获得雾化液滴在毛细管内的渗透速度u:

[0024][0025]

其中,u是渗透速度,是普朗特常数,χ是液体的热扩散率,υ是液体的运动粘度,c是微槽结构横截面积和喷嘴出口的横截面积比,p

atm

是大气压强,p

l

为喷嘴出口气压,pi为毛细管内部负压,ρ为气雾密度;

[0026]

根据式(1)获得在不同的设置参数下,气雾在毛细管中渗透的速度,预测各个参数对渗透速度变化的影响规律。

[0027]

与现有技术相比,本发明的有益效果是:

[0028]

本发明提供一种能够在负压抽吸环境下,直接观察和测量雾化后切削液渗透能力的实验方法,并且结构简单、可靠性好、操纵方便、易于实现,并且相较于现有的试验和测量方法更加贴合雾化切削液在毛细管中的渗透过程。

[0029]

本发明结合加工中的实际情况,采用真空泵抽取pmma负压腔体内的空气从而产生负压,pmma负压腔体内处于负压的状态,代替加工过程中存在的毛细管的抽吸作用。将难以观察和测量的负压抽吸作用对雾化切削液的渗透能力的影响具体化,并且采用清晰的实验现象直观的表示不同条件下渗透能力的的变化。

附图说明

[0030]

图1为本发明雾化切削液负压渗透能力测试装置试件安装结构示意图。

[0031]

图2是本发明雾化切削液负压渗透能力测试装置的整体结构示意图。

[0032]

图3为毛细管渗透过程理论模型。

[0033]

图4为试件的微槽结构三维图像。

[0034]

图中标号:1—竖直圆形支架、2—z向调节旋钮、3—固定架锁紧旋钮、4—带中心孔pmma板、5—试件、6—负压表、7—底座、8—xy双向移动平台、9—真空抽气口、10—pmma负压腔体、11—长尾夹、12—pmma压板、13—pmma板、14—减压阀、15—无极调光平板光源、16—显微镜、17—显微镜固定架、18—显微镜锁紧旋钮、19—非金属软管、20—平板光源控制器、21—真空泵、22—光学平台、23—喷嘴、24—固定支撑座、25—旋转平台、26—燕尾槽导轨滑块、27—滑块固定旋钮、28—导轨。

具体实施方式

[0035]

下面结合实施例及附图进一步解释本发明,但并不以此作为对本技术保护范围的限定。

[0036]

本发明中雾化切削液负压渗透能力测试装置(参见图1-2),包括试件5、pmma负压腔体10、显微镜16、喷嘴调节机构、能够雾化多种切削液的mql装置,将能够产生雾化切削液的微量润化装置和喷嘴6连接调整喷嘴6的位置,使喷嘴中心正对试件5上侧表面微槽,真空抽气管为非金属软管。

[0037]

采用激光雕刻机在试件5的一侧加工微槽结构,微槽结构的大小和数量根据研究要求而确定,本实施例装置采用的微槽结构宽度分别100μm,200μm和300μm,数量为15个。微槽结构的槽宽和槽深相同或相近,类似于圆形的毛细管,尺寸在100-300μm左右,若尺寸太小在显微镜看不到实验结果,若太大时没有负压作用。

[0038]

将准备好的试件5带有微槽结构的一面覆盖上pmma压板12,采用长尾夹11夹紧和固定pmma压板12,防止在实验过程中雾化切削液渗透进入微槽结构中间的表层而不是从微槽结构内进入。

[0039]

pmma负压腔体10前侧上方开有方形口,在所述方形口中将用长尾夹固定好的pmma压板12和试件5的组合结构放置其中,且安装时,长尾夹部分全部置于方形口之外,并采用密封胶进行密封;位于方形口下方的pmma负压腔体10的前侧开有两个圆形孔,这两个圆形孔分别为预留位置,用于连接负压力表6和真空抽气口9,真空抽气口9通过真空抽气管(非金属软管19)连接到真空泵21,pmma负压腔体10的远离显微镜的一侧连接有减压阀,通过调整减压阀的旋钮控制阀门开口大小,从而实现调节pmma负压腔体10内的负压值。pmma负压腔体上方采用胶固定有带中心孔pmma板4和无级调光平板光源15,在带中心孔pmma板4和pmma压板12之间采用密封胶固定连接pmma板13,pmma板13是竖直放置在pmma压板12前方,pmma板13厚度为2mm,显微镜观测范围全部在pmma压板12上,不影响显微镜的观测,无级调光平板光源15用于为显微镜提供光亮环境解决亮度不够下显微镜成像不清晰的问题。所述带中心孔pmma板4的中心孔正对显微镜镜头下部,开孔尺寸是根据显微镜镜头的大小决定的,跟显微镜镜头大小尺寸相同,带中心孔pmma板4一侧固定在pmma负压腔体10上,另一侧延伸至超过试件前方的位置;

[0040]

显微镜16固定在竖直圆形支架1上,显微镜可通过z向调节旋钮2调整上下位置和焦距。

[0041]

将准备好的试件5插入pmma负压腔体10前侧上方方形开口,开口的尺寸大小为试件和pmma压板12的总尺寸大小,并采用密封胶对试件边缘部分进行进行固定,同时密封胶也能保证负压测试装置的气密性。将负压力表6连接在pmma负压腔体10前侧下方的圆形开口中,负压表6用于测量pmma负压腔体10内的负压值,另一个真空抽气口9通过非金属软管19与真空泵相连,用于抽取pmma负压腔体10内的空气,从而创造负压环境。pmma负压腔体10内的负压值,在0mpa到0.04mpa的范围内变化。

[0042]

连接完成的pmma负压腔体10放置在xy双向移动平台8上,xy双向移动平台8放置在底座7上。底座7与竖直圆形支架1下部相连,显微镜固定架17连接在竖直圆形支架1上,显微镜16固定在显微镜固定架17上,通过本身结构进行定位从而准确的放置,并通过显微镜锁紧旋钮18进行锁紧,显微镜固定架17能够通过z向调节旋钮2上下移动显微镜的位置,显微

镜自身调节旋钮能够改变焦距。固定好显微镜16后调节xy双向移动平台8,使试件5的微槽正对显微镜镜头下方,调节固定架17使显微镜能够清晰地拍摄到试件5上侧表面的微槽结构。

[0043]

带中心孔pmma板4和pmma板13能够防止在实验过程中油雾附着到显微镜镜头上或者试件5上侧的pmma压板12上,从而导致显微镜拍摄到的图像受油雾影响而不清晰的现象出现。

[0044]

所述喷嘴调节机构包括固定支撑座24、旋转平台25、燕尾槽导轨滑块26、导轨28、滑块固定旋钮、带孔的光学平台22;喷嘴23锁紧在固定支撑座24中,固定支撑座24通过螺钉固定在旋转平台25上,旋转平台25上有刻度,能够保证准确的喷嘴口和水平面之间呈某一夹角或者平行于水平面;所述固定支撑座24上设置有用于喷嘴23穿过的通孔,喷嘴23穿过该通孔后通过螺栓进行锁紧固定,限制喷嘴伸出固定支撑座的距离;固定支撑座24的上下两端通过螺钉固定在旋转平台25的一个侧面上。旋转平台25的另一侧面固定在燕尾槽导轨滑块26上,燕尾槽导轨滑块26能够在垂直设置的导轨28上上下移动,从而改变燕尾槽导轨滑块26的位置能够设置不同的喷嘴高度,便于实现喷嘴的喷嘴口和试件5上的微槽结构呈某一倾斜角度或者水平。导轨28底部通过螺钉固定在带孔的光学平台22上,通过调整导轨28在光学平台上的位置从而获得不同的喷嘴喷射截距,即喷嘴出口到微槽结构入口的直线距离。调整喷嘴23、燕尾槽导轨滑块26和旋转平台25,能够设置喷嘴23在试件5上侧表面微槽的不同喷射倾角和喷射距离。

[0045]

所述带孔的光学平台22的螺纹孔间距为1-5mm,且光学平台上相互垂直的两个方向均设置有刻度,根据试验需求放置带孔的光学平台到底座7之间的距离,初始状态时喷嘴的喷嘴口到试件外端面的距离设置为25-35mm,使得喷嘴能够在有效的范围内进行喷射,有效喷射范围一般为10-50mm的距离。带孔的光学平台22的长宽尺寸为40-50mm。在所述导轨28上沿高度方向也设置有刻度。

[0046]

雾化切削液负压渗透能力测试装置用于完成微量润滑切削液负压渗透试验,将雾化切削液负压渗透能力测试装置放置于周围空气流动变化小的地方,防止喷嘴喷出的油雾受到周围风速的影响。开启真空泵21并调节减压阀14,通过真空泵21的抽吸作用在pmma负压腔体10内形成稳定的负压,通过调节减压阀的旋钮调整腔体内部负压。

[0047]

当pmma负压腔体10内形成稳定的负压后,记录下当前负压表6内显示的负压值,开启平板光源控制器调节无级调光平板光源15,为显微镜16提供照明,开启显微镜16实时记录微槽内的状态。

[0048]

调节导轨28的位置以便设置合适的喷嘴23到试件5微槽结构的距离,调节燕尾槽导轨滑块26和旋转平台25,使喷嘴23和试件5上的微槽呈某一夹角,作为喷射角度。调节微量润滑装置的气压值流量值,随后开启mql装置的喷雾组件,使油雾从喷嘴23喷射到试件5上侧表面的微槽结构内,用显微镜16记录切削液油雾在微槽内的渗透过程。在切削液渗透距离超过显微镜的拍摄极限范围后停止实验,关闭显微镜16和mql装置。

[0049]

在实际应用如铣床中喷射角度对加工效果有挺大影响,本发明测试装置的喷嘴喷射角度可调,使喷嘴能在有效区域内精细调节,适用于各种工况。

[0050]

本技术可以设置多个具有不同微槽结构的试件的pmma负压腔体,进行试验时,可以直接更换安装有相应微槽尺寸试件的pmma负压腔体,进行不同微槽结构的负压渗透能力

测试试验。每次试验结束,可以更换pmma负压腔体,对试件微槽清洗晾干后可进行下一次试验。或者,也可以直接更换具有不同微槽结构的试件,将具有不同微槽结构的试件密封安装在pmma负压腔体的方形口上。如果需要考虑材料、喷雾特性参数和微槽结构大小对渗透性能的影响,则可以改变试件材料类型、微槽宽度、喷雾入射角、喷射距离、mql装置的流量或者气压等参数后重新开始试验。

[0051]

微量润滑技术是采用高压空气和雾化后的切削液进行冷却的润滑方式,这种只采用极少量切削液(传统润滑方式切削液消耗量的十分之一左右)润滑的新型润滑方式甚至好过传统的大量采用切削液进行润滑的方法。在加工过程中刀具和工件接触面之间能够形成铣削的孔洞,类似于毛细管的结构,并且在形成之初内部处于真空状态,因此能够对喷射到加工区域的切削液产生一种由于压力差带来的抽吸作用,使切削液能更容易的进入和深入加工区。本发明在工件上加工微槽结构,通过实验现象观察切削液在不同情况下的渗透能力,能够反映毛细管对切削液渗透能力的影响。

[0052]

所述pmma负压腔体10为透明长方体,其上设置有负压力表和真空抽气口、用于调节负压的减压阀14。

[0053]

本发明的工作原理是:

[0054]

在pmma压板压在试件的微槽结构上后,形成了类似于加工过程中毛细管的通路,将其安装在负压腔体中并通过真空泵施加负压后,形成了类似于加工过程中雾化切削液受到的负压抽吸作用,雾化后的切削液在大气压、负压抽吸和本身初速度的共同作用下进入试件的微结构中,能够以明显的实验现象气雾表达渗透能力的大小。

[0055]

采用雾化切削液负压渗透能力测试装置,设置有带微槽结构的试件,能够雾化多种切削液的mql装置、显微镜和负压腔体;通过在试件上采用激光雕刻机制作不同尺寸的微沟槽,并在沟槽上部覆盖高透pmma板形成封闭微槽通路,放置在负压腔体内,用于测量不同种类的雾化切削液和不同喷嘴特性参数对雾化切削液在微沟槽中渗透能力的变化。通过显微镜记录雾化切削液在微槽结构内的渗透距离和渗透时间,能够量化的计算出不同种类的雾化切削液在不同材料和不同喷射特性参数下渗透能力的变化,能够模拟在金属切削加工过程中不同材料、不同喷射特性参数和不同切削液种类对雾化切削液在负压状态下毛细管中渗透能力的影响,也能够通过改变微槽结构尺寸从而测试不同尺寸的毛细管对雾化切削液的渗透能力影响。该方法能够简便快捷的解决雾化切削液在不同喷射特性参数、不同材料试件、不同尺寸毛细管下渗透能力测试困难且难以量化评价的问题。

[0056]

采用亚克力板制作的负压腔体,给试件微槽施加负压,成本低,易打孔,能够密封安装相应试件并连接上真空泵、负压表等,而且便于观察内部情况。本实施例mql装置采用河北唐山永业公司生产的能够雾化切削液的微量润滑装置。

[0057]

本发明将切削液在微槽结构内的渗透速度和渗透速度作为评价切削液渗透能力的标准,能够将难以测量的渗透能力进行了量化处理。利用显微镜拍摄润滑油的渗透过程的视频,在视频中采用逐帧查看的方式进行记录和计算,采用买显微镜所带的标准比例尺,能够在视频中某一帧图像上直接计算出当前你想找的两个位置点之间实际距离是多长,从而确定渗透距离和渗透到此距离所用时间,时间通过查看开始关键帧和结束关键帧的时间节点计算时长,从而计算渗透速度。通过对显微镜采集到的图像进行分析,能够直接得到不同设置mql参数和不同材料下的雾化切削液渗透速度和渗透距离,有效且便捷地解决了负

压状态下切削液渗透能力测量困难的问题。

[0058]

本发明通过显微镜拍摄渗透过程的视频文件,然后通过记录采集到的切削液渗透距离和渗透时间计算渗透速度,从而找到在不同的参数改变对渗透速度产生的影响,从而研究某个参数对渗透速度的影响规律。

[0059]

本技术考虑的是加工过程中才形成的毛细管,通过毛细管加上负压环境去测试渗透能力,从而去模拟在有负压抽吸作用下的雾化切削液在用以代替毛细管的微槽结构中渗透能力(渗透距离和渗透深度)的变化。采用负压腔体进行雾化切削液的渗透试验,能够更加充分的模拟谁进负压状态下毛细管对雾化后切削液渗透能力的影响,在负压状态下影响渗透能力的主要因素与常压状态下影响渗透能力的主要因素明显不同,负压状态下流量上升和槽宽增大对渗透速率影响占主要,而气压上升的影响较小,负压状态下得到的结果贴合实际情况。

[0060]

本发明能模拟毛细管内的真空状态产生的负压对切削液渗透的影响,且负压可控,可调整喷射角度,适应各种工况,能够确定雾化切削液在渗透过程中的渗透距离和渗透速度。

[0061]

实施例

[0062]

选择需要进行负压渗透能力测试的实验材料,采用激光雕刻机在其表面一侧加工一定尺寸的微槽结构,将加工好的试件覆盖上高透pmma压板形成微槽结构的通路。将准备完成的试件放置在pmma负压腔体的方形口,并采用密封胶进行密封和固定,通过pmma负压腔体连接的真空泵进行抽真空,形成稳定的负压环境后在负压变处记录当前负压值。显微镜通过可调固定架上下移动和改变焦距,使显微镜能够拍摄到试件上侧表面的微槽结构,并且成像清晰。使用mql装置和喷嘴正对微槽结构部分喷射雾化切削液。

[0063]

以下实例列出了实验中部分不同微槽结构尺寸、不同喷射特性参数下雾化切削液在了铝合金adc12内的渗透能力变化。下述中的截距指的是喷嘴出口到工件上雕刻的槽的入口两者之间的直线距离。

[0064][0065]

根据粘性不可压缩流体动量守恒的运动方程(navier-stokes方程),在雾化液滴渗透进入毛细管的过程中,能够得到雾化液滴在毛细管内的渗透速度方程,并通过实验数据对公式进行了修正,增加了毛细管内负压对渗透速度的影响,如式(1)所示:

[0066][0067]

其中,u是渗透速度,是普朗特常数,χ是液体的热扩散率,υ是液体的运动粘度,c是微槽结构横截面积和喷嘴出口的横截面积比,p

atm

是大气压强,p

l

为喷嘴出口气压,pi为毛细管内部负压,ρ为气雾密度。从式(1)能够获得在不同的设置参数下,气雾在毛细管中渗透的速度。

[0068]

通过式(1)能够得到在负压条件下毛细管内的油雾渗透速度与毛细管内负压值、毛细管宽度(微槽结构横截面积)、p1喷嘴出口气压之间的关系式和各个参数对渗透速度变化的影响规律,并且通过本装置对理论推导的各参数对渗透速度的影响进行了验证。

[0069]

本发明测试装置将试件放置到一个负压腔体内,这样就能在微槽结构两端差生压力差,从而模拟毛细管的真空状态下的抽吸作用,能够测定不同试件材料、气压、流量、截距、微槽大小下雾化切削液的渗透能力变化。更加贴合研究中的假设和实际情况,并考虑了负压对渗透的影响。在现有的微量润滑雾化切削液渗透能力测试实验中,几乎是将毛细管采用前后通透的微槽结构进行代替,而现有的理论中的毛细管在加工中实际状态是一端开口一端封闭的状态,如图3所示。毛细管内和外部大气之间有气压差,相当于毛细管对进入其中的切削液有抽吸作用。本发明能还原最真实的微量润滑雾化切削液在毛细管内的渗透情况并研究不同的微量润滑气压、流量设置,喷嘴距离、喷射倾角、毛细管宽度和试件材料

种类对雾化切削液渗透速度的影响,采用在近似梯形的微槽(如图4)末端创造负压环境,并且负压的大小能够调节,从而模拟毛细管的封闭状态和切削液在毛细管内渗透速度和渗透长度的变化,对研究绿色制造中微量润滑技术的雾化切削液渗透机理有重要意义,对实际加工过程中采用的喷嘴位置设置、微量润滑气压流量设置等来提高切削液润滑效果从而提高加工质量和生产效率具有重要指导意义。

[0070]

本发明中前后左右为一个相对概念,以喷嘴所在一侧为前。

[0071]

本发明未述及之处适用于现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1