一种玻璃钢纤维管耐磨检测工装的制作方法

1.本发明涉及检测技术领域,具体为一种玻璃钢纤维管耐磨检测工装。

背景技术:

2.玻璃钢纤维管主要以玻璃纤维及其制品为增强材料,以高分子成分的不饱和聚酯树脂、环氧树脂等为基本材料,以石英砂及碳酸钙等无机非金属颗粒材料为填料作为主要原料。管的标准有效长度为6m和12m,其制作方法有定长缠绕工艺、离心浇铸工艺以及连续缠绕工艺三种。

3.工装即工艺装备,也称工艺装置,是指产品或零、部、整件制造过程中所使用的各种工具和附加装置的总称,包括夹具、模具、刀具、量具,工位器具等。工艺装备是从事生产劳动、实现工艺过程的重要手段,它对保证产品质量、提高生产效率和改善劳动条件,具有重要作用。检测工装指产品检验测试过程中所用的各种工具的总称。检验质量和效率的提高,除了人的因素外,还取决于测试工装的先进性。

4.玻璃钢纤维管在投入使用前需要对玻璃钢纤维管的耐磨性进行检测,传统检测方法对纤维管的检测一般都采用激光检测,在检测时,通常由检测人员手动推动检测器在纤维管外侧环绕一周。但由于是用手动推动,检测时压力的变化、检测人员的熟练程度等都会对检测有很大影响。

5.并且由于纤维管规格的不同使得检测人员对不同纤维管的检测难度再次增加,使得对纤维管的检测无法充分满足检测标准,浪费人力物力,白白增加检测人员的工作量。

6.为此,提出一种玻璃钢纤维管耐磨检测工装。

技术实现要素:

7.为了克服现有技术的上述缺陷,本发明提供一种玻璃钢纤维管耐磨检测工装,本发明所要解决的技术问题是:1、人工检测时的人为因素导致检测效果不佳;

8.2、由于纤维管规格的不同使得检测人员对不同纤维管的检测难度再次增加。

9.为实现上述目的,本发明提供如下技术方案:一种玻璃钢纤维管耐磨检测工装,包括底座、固定安装在底座上端的工作台、固定安装在工作台一侧的检测装置,所述工作台的内部开设有输送口,所述输送口的内壁上固定安装有轴承,所述轴承的内部固定安装有固定管,所述固定管的一端固定安装有固定环,所述工作台上设有用于驱动固定环转动的驱动机构,所述固定环上设有用于夹持纤维管的夹持机构;

10.所述驱动机构包括固定安装在工作台另一侧的电机,所述工作台上转动安装有驱动杆,所述电机的输出端和驱动杆的一端固定连接,所述驱动杆的另一端贯穿工作台的侧壁并固定安装有第一齿轮,所述固定环上固定安装有第二齿轮,且第一齿轮和第二齿轮相互啮合;

11.所述夹持机构包括固定安装在固定环一侧的多个固定杆,多个所述固定杆上均固定安装有夹板,所述夹板的侧壁上固定安装有多个摩擦块。

12.在一个优选的实施方式中,所述固定环上开设有多个滑槽,所述滑槽的内部设有用于支撑夹板的辅助支撑机构,所述辅助支撑机构包括滑动安装在多个所述滑槽内部的滑块,所述夹板上铰接有连接杆,所述连接杆的另一端铰接在滑块的侧壁上,多个所述滑槽的内壁上均固定连接有弹簧,所述弹簧的另一端固定连接在滑块的侧壁上;

13.多个所述固定杆上均套接有卷簧,所述卷簧的两端分别固定连接在固定环和夹板的侧壁上。

14.在一个优选的实施方式中,所述第一齿轮设为不完全齿轮,且第一齿轮上的每两个齿牙之间间隔有一个齿牙的空间,所述第一齿轮和第二齿轮的传动比为8。

15.在一个优选的实施方式中,所述夹板设为圆弧形结构,所述摩擦块设为三角棱台形结构。

16.在一个优选的实施方式中,所述夹板和滑块的材料采用氧化铝铜合金,所述摩擦块的材料采用顺丁橡胶。

17.与现有技术相比,本发明的有益效果为:

18.1、本发明通过设置驱动机构,工作人员将纤维管输送至工作台中部的输送口处,在三个夹板的相互夹持下将纤维管固定在输送口处,其中夹板上的多个摩擦块使得纤维管受到摩擦而不会轻易晃动产生偏移,启动电机后,电机的输出轴带动驱动杆转动,从而带动第一齿轮转动,经过传动作用带动第二齿轮间歇性旋转,进而带动固定环和固定管相对轴承而转动,使得纤维管在输送口的中心处转动,经过检测装置的激光检测对纤维管的四周进行全面检测,实现自动对纤维管的充分检测。

19.2、本发明通过设置滑槽、滑块、连接杆等机构,夹板在对纤维管进行夹持时,三个夹板受到纤维管的挤压而发生偏转,夹板带动连接杆沿着滑槽偏转,连接杆带动滑块在滑槽的内部滑动,进而带动弹簧产生收缩,在弹簧的反作用力下对滑块进行支撑,从而使得连接杆对夹板进行支撑,并且在卷簧的回复力作用下带动夹板反向偏转,进一步增加夹板对纤维管的夹持力,实现不同规格纤维管的自动夹持固定。

附图说明

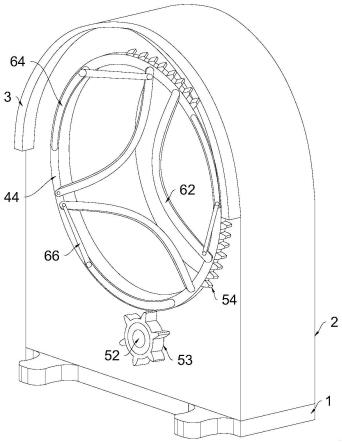

20.图1为本发明的整体结构示意图;

21.图2为本发明的固定环处立体图;

22.图3为本发明的夹板处立体图;

23.图4为本发明的正视图;

24.图5为本发明的侧视图;

25.图6为本发明的正剖图;

26.图7为本发明的固定环处正剖图;

27.图8为本发明的辅助支撑机构处放大图。

28.图中:1、底座;2、工作台;3、检测装置;41、输送口;42、轴承;43、固定管;44、固定环;51、电机;52、驱动杆;53、第一齿轮;54、第二齿轮;6、辅助支撑机构;61、固定杆;62、夹板;63、摩擦块;64、滑槽;65、滑块;66、连接杆;67、弹簧;68、卷簧。

具体实施方式

29.下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述,另外,在以下的实施方式中记载的各结构的形态只不过是例示,本发明所涉及的一种玻璃钢纤维管耐磨检测工装并不限定于在以下的实施方式中记载的各结构,在本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施方式都属于本发明保护的范围。

30.参照图1-图8,本发明提供了一种玻璃钢纤维管耐磨检测工装,包括底座1、固定安装在底座1上端的工作台2、固定安装在工作台2一侧的检测装置3,工作台2的内部开设有输送口41,输送口41的内壁上固定安装有轴承42,轴承42的内部固定安装有固定管43,固定管43的一端固定安装有固定环44,工作台2上设有用于驱动固定环44转动的驱动机构,固定环44上设有用于夹持纤维管的夹持机构;

31.驱动机构包括固定安装在工作台2另一侧的电机51,工作台2上转动安装有驱动杆52,电机51的输出端和驱动杆52的一端固定连接,驱动杆52的另一端贯穿工作台2的侧壁并固定安装有第一齿轮53,固定环44上固定安装有第二齿轮54,且第一齿轮53和第二齿轮54相互啮合;

32.夹持机构包括固定安装在固定环44一侧的多个固定杆61,多个固定杆61上均固定安装有夹板62,夹板62的侧壁上固定安装有多个摩擦块63。

33.与现有技术相比,本发明通过设置驱动机构,工作人员将纤维管输送至工作台2中部的输送口41处,在三个夹板62的相互夹持下将纤维管固定在输送口41处,其中夹板62上的多个摩擦块63使得纤维管受到摩擦而不会轻易晃动产生偏移,启动电机51后,电机51的输出轴带动驱动杆52转动,从而带动第一齿轮53转动,经过传动作用带动第二齿轮54间歇性旋转,进而带动固定环44和固定管43相对轴承42而转动,使得纤维管在输送口41的中心处转动,经过检测装置3的激光检测对纤维管的四周进行全面检测,实现自动对纤维管的充分检测。

34.参照图1、图3、图4、图8,固定环44上开设有多个滑槽64,滑槽64的内部设有用于支撑夹板62的辅助支撑机构6,辅助支撑机构6包括滑动安装在多个滑槽64内部的滑块65,夹板62上铰接有连接杆66,连接杆66的另一端铰接在滑块65的侧壁上,多个滑槽64的内壁上均固定连接有弹簧67,弹簧67的另一端固定连接在滑块65的侧壁上;

35.多个固定杆61上均套接有卷簧68,卷簧68的两端分别固定连接在固定环44和夹板62的侧壁上。

36.本技术实施例中,本发明通过设置滑槽64、滑块65、连接杆66等机构,夹板62在对纤维管进行夹持时,三个夹板62受到纤维管的挤压而发生偏转,夹板62带动连接杆66沿着滑槽64偏转,连接杆66带动滑块65在滑槽64的内部滑动,进而带动弹簧67产生收缩,在弹簧67的反作用力下对滑块65进行支撑,从而使得连接杆66对夹板62进行支撑,并且在卷簧68的回复力作用下带动夹板62反向偏转,进一步增加夹板62对纤维管的夹持力,实现不同规格纤维管的自动夹持固定。

37.参照图4,第一齿轮53设为不完全齿轮,且第一齿轮53上的每两个齿牙之间间隔有一个齿牙的空间,第一齿轮53和第二齿轮54的传动比为8。

38.本技术实施例中,第一齿轮53在电机51的间接驱动下旋转,因第一齿轮53为不完全齿轮,则第二齿轮54做间歇性转动,由第一齿轮53和第二齿轮54的传动比可知,第二齿轮

54转动的速度远远小于第一齿轮53的转动速度,在纤维管转动停止时检测装置3对纤维管进行充分检测并将数据进行分析。

39.参照图3,夹板62设为圆弧形结构,摩擦块63设为三角棱台形结构。

40.本技术实施例中,将夹板62设为圆弧形结构,使得三个夹板62与纤维管之间受力部分形成三角形结构;将摩擦块63设为三角棱台形结构,使得纤维管受到夹板62上每两个摩擦块63的限位后不会轻易产生晃动,共同实现对纤维管进行稳定夹持。

41.参照图3、图8,夹板62和滑块65的材料采用氧化铝铜合金,摩擦块63的材料采用顺丁橡胶。

42.本技术实施例中,氧化铝铜合金的高强度和耐磨性使得夹板62和滑块65受到摩擦时不会轻易产生磨损;顺丁橡胶,具有突出的弹性,使得夹板62对纤维管夹持时摩擦块63所具有的弹性不会将纤维管夹变形。

43.工作原理:

44.工作人员将纤维管输送至工作台2中部的输送口41处,夹板62在对纤维管进行夹持时,三个夹板62受到纤维管的挤压而发生偏转,夹板62带动连接杆66沿着滑槽64偏转,连接杆66带动滑块65在滑槽64的内部滑动,进而带动弹簧67产生收缩,在弹簧67的反作用力下对滑块65进行支撑,从而使得连接杆66对夹板62进行支撑,并且在卷簧68的回复力作用下带动夹板62反向偏转,在三个夹板62的相互夹持下将纤维管固定在输送口41处,其中夹板62上的多个摩擦块63使得纤维管受到摩擦而不会轻易晃动产生偏移,启动电机51后,电机51的输出轴带动驱动杆52转动,从而带动第一齿轮53转动,经过传动作用带动第二齿轮54间歇性旋转,进而带动固定环44和固定管43相对轴承42而转动,使得纤维管在输送口41的中心处转动,经过检测装置3的激光检测对纤维管的四周进行全面检测。

45.最后应说明的几点是:首先,在本技术的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

46.其次:本发明公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本发明同一实施例及不同实施例可以相互组合;

47.最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1