一种基于激光测距技术的丝束铺放缺陷检测方法

【】本发明涉及一种丝束铺放的缺陷检测方法,具体涉及一种基于激光测距技术的丝束铺放缺陷检测方法,属于复合材料制造。

背景技术

0、

背景技术:

1、在复合材料构件原位铺放中,通常通过输入高热通量使热塑丝束发生相变软化、施加外部压力等手段,使相邻铺层压实融合和冷却固化,实现预浸带原位制造。这种工艺避免了构件在热压罐高温高压环境中长时间固化环节,在有效降低能耗、缩短制造周期的同时,也避免了热压罐装备对构件的尺寸限制。因此复材原位铺放成形技术具有生产效率高、构件尺寸大和制造成本低的突出优势,是复材构件制造技术的重要发展方向。

2、然而,复材构件在铺丝过程中,由于设计轨迹和实际路径不一致将会导致丝束的间隙和重叠,进而造成复材铺层中的厚度不匀,过高拉伸张力将会导致丝束和基底分离,形成桥接或鼓包缺陷。而自预浸料丝束面外屈曲是在当丝束发生整体取向偏转所产生局部缺陷,通常发生在转向内侧,并伴随有丝束横向厚度变化。

3、因此,为解决上述技术问题,确有必要提供一种创新的基于激光测距技术的丝束铺放缺陷检测方法,以克服现有技术中的所述缺陷。

技术实现思路

0、

技术实现要素:

1、本发明的目的在于提供一种基于激光测距技术的丝束铺放缺陷检测方法,其能够准确识别出丝束自动铺丝过程中典型的失效形式,检测丝束铺放的全局缺陷(间隙、重叠、送丝等)和局部缺陷(褶皱、偏转、扭转等),以实现高效的缺陷检测。

2、为实现上述目的,本发明采取的技术方案为:一种基于激光测距技术的丝束铺放缺陷检测方法,其采用一套丝束铺放缺陷检测系统,该系统包括纤维铺丝装置、缺陷检测装置、数据处理单元以及驱动装置;所述纤维铺丝装置安装于驱动装置上,并由驱动装置驱动;所述缺陷检测装置安装于纤维铺丝装置上,其包括激光测距仪;所述数据处理单元位于缺陷检测装置内,并和激光测距仪电性连接;

3、所述丝束铺放缺陷检测方法包括如下工艺步骤:

4、1),调节缺陷检测装置和驱动装置的位置;

5、2),导入构件模具外形数据和丝束铺放轨迹信息,计算得到驱动装置的运行空间轨迹;

6、3),激光测距仪发射激光,进行测距,获得点云数据,并传回数据处理单元;

7、4),数据处理单元对原始点云进行预处理;

8、5),将处理后的完整点云与缺陷点云进行配准;

9、6),根据配准后的点云图,判断缺陷类型。

10、本发明的基于激光测距技术的丝束铺放缺陷检测方法进一步为:所述激光测距仪的测量精度为um级,测量距离在10~20cm,其通过线缆或无线传输方式和数据处理单元相连接。

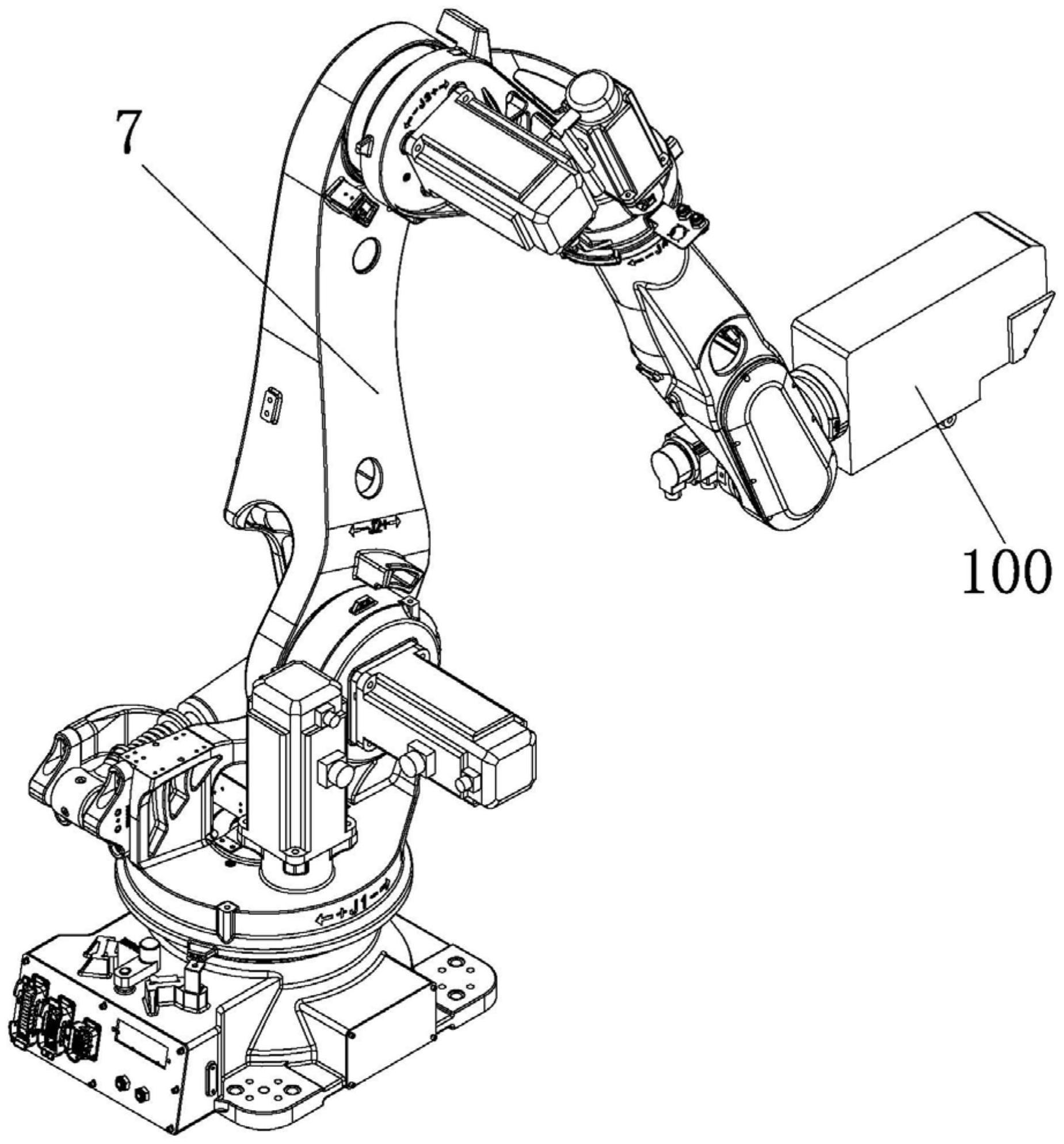

11、本发明的基于激光测距技术的丝束铺放缺陷检测方法进一步为:所述驱动装置具体为6轴机械臂。

12、本发明的基于激光测距技术的丝束铺放缺陷检测方法进一步为:所述步骤1)中,缺陷检测装置和驱动装置之间进行手眼标定位置,使激光测距仪与被测面法向量的夹角为0°。

13、本发明的基于激光测距技术的丝束铺放缺陷检测方法进一步为:对缺陷检测装置和驱动装置之间进行手眼标定的具体方法为:

14、i),建立基础坐标系(用base表示)是机器臂的基底坐标系,末端坐标系(用end表示)是机器臂的末端执行器的坐标系,相机坐标系(用cam表示)是固定在机器臂上面的相机自身坐标系,标定物坐标系(用cal表示)是标定板所在的坐标系;

15、ii),任意移动两次机器臂,在base坐标系和cal坐标系下的坐标值不变,在end坐标系和cam坐标系下的坐标值随着机器臂的运动而改变,根据这一关系,求解出end坐标系和cam坐标系之间的转换矩阵。

16、iii),根据上述约束关系,cal坐标系下的某个点p0,根据已知的相机外参(转换矩阵t1)能够转换到cam坐标系下点p1,再根据待求的手眼标定矩阵(转换矩阵x)能够转换到end坐标系下点p2,然后根据已知的机器人自身参数(转换矩阵t3)能够转换到base坐标系下点p3;因此能够得到关系式如下:

17、t3xt1 p0= p3 ①

18、移动机器臂,对于同一点,p0和p3的坐标值不变,只是p1和p2的坐标值改变了,上述关系式变为如下形式:

19、t3′xt1′p0= p3 ②

20、上式中t3′和t1′同样是第二次测量的已知参数;联立①和②式可以得到如下关系式:

21、t3xt1= t3′x t1′ ③

22、对式③变换可得:

23、t3xt1= t3′x t1′ ④

24、上式可以看出ax=xb方程形式,且a=t3′-1t3和b=t1′t1-1都是已知的对手眼标定方程ax=xb求解,即可得到手眼转换矩阵x的值。

25、本发明的基于激光测距技术的丝束铺放缺陷检测方法进一步为:所述步骤4)的预处理过程具体为:

26、4-1),对原始点云统计滤波,将原始点云中稀疏的离群点剔除;

27、4-2),在进行ransac平面分割,扫描过程中可能会扫描到摸具外的工作台以及不需要的平面,对其进行ransac平面分割,去除无关图像;

28、4-3),采用半径滤波去除周围噪声,经过平面分割后剩余摸具和丝束的点云,对其使用半径滤波去除周围噪声;

29、4-4),获得点云。

30、本发明的基于激光测距技术的丝束铺放缺陷检测方法进一步为:所述步骤5)的配准过程具体为:

31、5-1),获取缺陷点云及完整点云数据;

32、5-2),对缺陷点云及完整点云分别使用体素下采样提高算法效率;

33、5-3),分别计算法向量、fpfh描述子

34、5-4),使用sac-ia算法迭代得到初始变换矩阵;

35、5-5),得到初次变换后的缺陷点云;

36、5-6),计算缺陷点云在完整点云中的最邻近对应点;

37、5-7),选出平均距离最近的变换矩阵;

38、5-8),根据目标函数计算误差;

39、5-9),误差与阈值对比,如果误差小于阈值则重新计算缺陷点云在完整点云中的最邻居对应点;

40、5-10),得到配准后的点云。

41、本发明的基于激光测距技术的丝束铺放缺陷检测方法还为:所述步骤6)的缺陷类型判断方法为:

42、间隙:两丝束间隔大于1μm则判定该位置发生间隙缺陷;

43、重叠:两丝束接触间隔小于1μm且高度超过1μm,则该位置发生重叠缺陷;

44、松丝:该条丝束高度超过1μm,与铺设表面留有空隙不完全贴合,则该位置发生松丝缺陷;

45、褶皱:单丝束高度超过1μm,丝束高出部分发生重叠,间隙呈三角状,则该位置发生褶皱缺陷;

46、偏转:单条丝束铺设位置与实际铺设路径不同,且整体取向偏转,丝束横向厚度变化,则该位置发生偏转缺陷;

47、桥接:铺设外壳为凹陷状态,单条丝束未完全铺设在外壳上,且留有空隙,呈桥状跨过需铺设表面,则在该位置发生桥接缺陷;

48、屈曲:单条丝束在铺设表面凸起,呈三角或圆弧状,且凸起部分未发生重叠,与外壳间空隙整体呈三角状,则该位置发生屈曲缺陷。

49、与现有技术相比,本发明具有如下有益效果:

50、1.本发明的基于激光测距技术的丝束铺放缺陷检测方法通过安装在驱动装置上的缺陷检测装置对表面附着纤维丝束的构件模具进行测距,获得点云数据,通过sac-ia算法和icp算法处理点云确认缺陷种类及其位置,提高了丝束铺放缺陷的检测效率。

51、2.本发明的基于激光测距技术的丝束铺放缺陷检测方法能够准确识别出丝束自动铺丝过程中典型的失效形式,检测丝束铺放的全局缺陷(间隙、重叠、送丝等)和局部缺陷(褶皱、偏转、扭转等),以实现高效的缺陷检测。

52、3.本发明通过激光测距仪实现了丝束铺放缺陷的检测,比人工检测发现更多的缺陷,提高了缺陷识别的准确性和效率。

53、4.本发明的丝束铺放缺陷检测系统在检测缺陷前进行过手眼标定,机械臂能够精准定位图像上的点,检测精度高。

- 还没有人留言评论。精彩留言会获得点赞!