一种用于汽车漆面缺陷的检测成像方法、电子设备、介质

1.本发明涉及缺陷检测领域,尤其涉及一种用于汽车漆面缺陷的检测成像方法、电子设备、介质。

背景技术:

2.在汽车喷漆涂装的过程中,空气中的灰尘以及生产过程中产生的杂质等会附着在车身表面,随着喷涂过程的进行在漆面外观上呈现出粗糙且凹凸不平的缺陷,除此之外,由于在车身组装以及运输过程中的摩擦、喷涂工艺不到位等因素,都会造成汽车漆面外观产生各种的缺陷。而汽车的漆面又在一定程度上为汽车车身提供防止氧化腐蚀保护,增强其耐腐蚀性,因此对汽车漆面缺陷检测极为重要。

3.然而目前对于汽车漆面缺陷检测仍然依赖人工检测的方法,通过在喷涂线之后设置专门的漆面检查线,并根据检测区域的不同,配置不同的光源和检测人员,通过人眼从不同角度观察经过光源反射后的漆面来实现检测,而对于一些难以分辨的缺陷还需要通过触摸的方式得以区分。这种人工检测的方法需要检测人员具有丰富的经验、极强的责任心以及高度集中的注意力,因此检测过程中非常容易产生视觉疲劳,且检测结果主观性强,从而导致检测效率低、漏检率高,检测过程中需要大量的人力投入。同时长时间的强光照射以及生产线的巨大噪音会对检测人员身体健康产生巨大影响。

4.随着视觉成像技术的不断进步,基于视觉的缺陷检测已经有所发展,以相机为感知目标的视觉传感器,并配有相应的图像处理算法,来辅助实现缺陷自动化检测,在这个过程当中获取图像的方式以及图像中检测目标的成像方式直接决定了缺陷自动化检测效果。

5.例如,中国专利cn112150441a公开了一种基于机器视觉的光滑漆面表面缺陷检测方法,向漆面表面投射的黑白相间的面结构光,并使用ccd摄像机进行采集,漆面表面缺陷会使光条曲线出现断裂和扭曲,从而产生畸变,通过相应算法判断分析其畸变的情况,并结合局部自适应二值化的方法,实现漆面表面缺陷检测。

6.但是这种方法由采集得到的用于检测的图像存在光条曲线的影响,未能将缺陷很好的呈现出来,出现缺陷失真的情况,从而导致缺陷成像效果不佳、缺陷的大量特征丢失并发生改变,因此难以对缺陷的种类进行分辨并进行准确的定位,无法满足缺陷自动化检测的需求。

技术实现要素:

7.针对现有技术不足,本发明提供了一种用于汽车漆面缺陷的检测成像方法、电子设备、介质。

8.为实现上述技术目的,本发明的技术方案为:

9.本发明实施例的第一方面提供了一种用于汽车漆面缺陷的检测成像方法,所述方法具体包括以下步骤:

10.在显示屏上显示8幅正弦分布的编码条纹光,采集每一幅编码条纹光经过待测漆

面表面反射得到的反射图像;

11.构建第一解码项与第二解码项,通过第一解码项与第二解码项得到调制光强,根据反射图像的光强分布得到基础光强,基于调制光强和基础光强对反射图像进行解码,获得解码图像;

12.对解码图像进行显示转换得到漆面缺陷成像图像。

13.进一步地,所述8幅正弦分布的编码条纹光表示为:

[0014][0015]

式中,xs、ys表示显示屏上某点的像素坐标,i

si

表示编码光的光强,as表示偏置光强,bs表示幅度即调制光强,fs表示正弦条纹的频率。

[0016]

进一步地,所述反射图像表示为:

[0017][0018]

式中,i

pi

(xs,ys)表示反射图像上各点的光强,α1表示环境光的光强,α2表示漫反射光的光强,β表示待测漆面的反射率;

[0019]

对反射图像进行简化重构,公式如下:

[0020][0021]

式中,b(xs,ys)即为基础光强,m(xs,ys)即为调制光强。

[0022]

进一步地,所述第一解码项的公式为:

[0023][0024]

所述第二解码项的公式为:

[0025][0026]

进一步地,调制光强的表达式为:

[0027][0028]

根据反射图像的光强分布得到基础光强的过程为:根据反射图像光强分布,将八张反射图像每张逐像素各点相加后除以8。

[0029]

进一步地,基于调制光强和基础光强对反射图像进行解码,获得解码图像的过程为:将调制光强与基础光强相除得到反射图像的解码图像。

[0030]

进一步地,对解码图像进行显示转换得到漆面缺陷成像图像的过程包括:将灰度值区间设置为0-255,使解码图像中的所有像素点按比例映射至该灰度值区间内,得到漆面缺陷成像图像。

[0031]

进一步地,所述检测成像方法基于漆面缺陷成像打光装置实现,所述装置包括配有lcd显示屏的一体机、工业相机及镜头、计算机、以及打光支架;将工业相机与计算机通讯,将配有lcd显示屏的一体机与计算机通讯,通过打光支架调整工业相机的位置使待测漆面表面在工业相机的视场内,且可以观测到经待测漆面表面反射的来自lcd显示屏的编码光;通过调节工业相机镜头的焦距使工业相机对焦到待测漆面表面。

[0032]

本发明实施例的第二方面提供了一种电子设备,包括存储器和处理器,所述存储

器与所述处理器耦接;其中,所述存储器用于存储程序数据,所述处理器用于执行所述程序数据以实现上述的用于汽车漆面缺陷的检测成像方法。

[0033]

本发明实施例的第三方面提供了一种计算机可读存储介质,其上存储有计算机程序,所述程序被处理器执行时实现上述的用于汽车漆面缺陷的检测成像方法。

[0034]

与现有技术相比,本发明的有益效果为:

[0035]

(1)本发明解决了人工目视法检测汽车漆面缺陷时主观性强、检测效率低、漏检率高、人力资源消耗大的问题,实现了汽车漆面缺陷自动化成像。

[0036]

(2)本发明方法通过构建第一解码项与第二解码项,通过第一解码项与第二解码项得到调制光强,根据反射图像的光强分布得到基础光强,基于调制光强和基础光强对反射图像进行解码,获得解码图像。通过上述对反射图像进行解码的过程,解决了由于汽车漆面的高反光特性导致光源照射部分出现过亮和光源未照射部分出现过暗而造成的缺陷成像缺失失真的情况,从而消除了上述检测盲区,增强了缺陷与背景的对比度,使缺陷更好的呈现出来,实现了汽车漆面缺陷检测全覆盖。

[0037]

(3)本发明通过对反射图像进行解码解决了传统检测方法针对特定缺陷的特定检测方式的单一性,实现了汽车漆面各类缺陷的同时成像,提高了检测速度与检测精度。

附图说明

[0038]

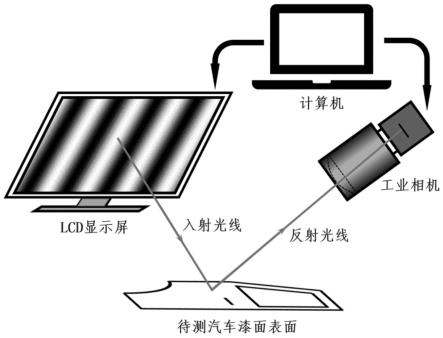

图1为本发明成像方法的原理示意图;

[0039]

图2为本发明方法的流程图;

[0040]

图3为工业相机采集拍摄到的汽车漆面反射图像;

[0041]

图4为本发明成像方法处理获得的汽车漆面缺陷成像图;

[0042]

图5为本发明实施例提供的一种电子设备的示意图。

具体实施方式

[0043]

这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本发明的一些方面相一致的装置和方法的例子。

[0044]

在本发明使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明。在本发明和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

[0045]

应当理解,尽管在本发明可能采用术语第一、第二、第三等来描述各种信息,但这些信息不应限于这些术语。这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本发明范围的情况下,第一信息也可以被称为第二信息,类似地,第二信息也可以被称为第一信息。取决于语境,如在此所使用的词语“如果”可以被解释成为“在

……

时”或“当

……

时”或“响应于确定”。

[0046]

下面结合附图,对本发明进行详细说明。在不冲突的情况下,下述的实施例及实施方式中的特征可以相互组合。

[0047]

如图1和图2所示,本发明提出了一种用于汽车漆面缺陷的检测成像方法,所述方法具体包括以下步骤:

[0048]

本发明方法基于漆面缺陷成像打光装置实现,所述装置包括配有lcd显示屏的一体机、工业相机及镜头、计算机、待测漆面表面以及打光支架;将工业相机与计算机通过相机线相连接,将配有lcd显示屏的一体机与计算机通过局域网相连接,通过打光支架调整工业相机的位置使待测漆面表面在工业相机的视场内,且可以观测到经待测漆面表面反射的来自lcd显示屏的编码光。通过调节工业相机镜头的焦距使工业相机对焦到待测漆面表面。

[0049]

步骤1、由计算机生成8幅正弦分布的编码条纹光,8幅正弦分布的编码条纹光可以表示为:

[0050][0051]

式中,xs、ys表示lcd显示屏上某点的像素坐标,i

si

表示编码光的光强,as表示偏置光强,bs表示幅度即调制光强,fs表示正弦条纹的频率。

[0052]

步骤2、在显示屏上显示步骤1生成的8幅正弦分布的编码条纹光,采集每一幅编码条纹光经过待测漆面表面反射得到的反射图像。

[0053]

具体地,将工业相机与计算机通过相机线相连接,将配有lcd显示屏的一体机与计算机通过局域网相连接,计算机通过局域网发送指令到一体机触发其在显示屏上依次投射出8幅正弦分布的编码条纹光,调节工业相机镜头的焦距使工业相机对焦到待测漆面表面,并调整好合适的相机曝光时间,由工业相机采集每一编码条纹光经过待测漆面表面反射得到的反射图像,得到8幅反射图像。相机采集拍摄到的反射图像如图3所示。

[0054]

在本实例中,工业相机采用海康mv-ce060-10um,工业镜头采用海康mvl-hf 1228m-6mpe。

[0055]

步骤3、对得到的反射图像的光强分布进行分析及重构;

[0056]

所述步骤3中对得到的反射图像光强分布进行分析,相机采集得到的反射图像可以表示为:

[0057][0058]

式中,i

pi

(xs,ys)表示反射图像上各点的光强,α1表示环境光的光强,α2表示漫反射光的光强,β表示待测漆面的反射率。

[0059]

上式可以简化重构为:

[0060][0061]

式中b(xs,ys)即为基础光强,m(xs,ys)即为调制光强。

[0062]

步骤4、构建第一解码项与第二解码项,通过第一解码项与第二解码项得到调制光强,根据反射图像光强分布得到基础光强,基于调制光强和基础光强对反射图像进行解码,获得解码图像。

[0063]

在本实例中,构建第一解码项的过程为:将采集得到的八张反射图像中的第五张、第六张、第七张图像逐像素各点相加,得到相加结果后逐像素减去八张反射图像中的第一张、第二张、第三张图像;计算公式如下:

[0064][0065]

构建第二解码项的过程为:将采集得到的八张反射图像中的第一张、第七张、第八张图像逐像素各点相加,得到相加后结果逐像素减去八张反射图像中的第四张、第三张、第五张图像;计算公式如下:

[0066][0067]

式中δ1、δ2分别表示第一解码项与第二解码项。

[0068]

根据三角函数性质可得调制光强为:

[0069][0070]

根据反射图像光强分布,将八张反射图像每张逐像素各点相加后除以8,得到基础光强为,表达式如下:

[0071][0072]

将调制光强与基础光强相除得到反射图像的解码图像k,表达式如下:

[0073][0074]

步骤5、对步骤4得到的解码图像进行显示转换得到漆面缺陷成像图像,如图4所示。

[0075]

具体地,所述步骤5对得到的解码图像k(xs,ys)中最小值设置为灰度值0,最大值设置为灰度值255,在该范围内按照比例进行显示转换,得到最终的漆面缺陷成像图。

[0076]

综上所述,本发明方法通过构建第一解码项与第二解码项,通过第一解码项与第二解码项得到调制光强,根据反射图像的光强分布得到基础光强,基于调制光强和基础光强对反射图像进行解码,获得解码图像。通过上述对反射图像进行解码的过程,本发明解决了由于汽车漆面的高反光特性导致光源照射部分出现过亮和光源未照射部分出现过暗而造成的缺陷成像缺失失真的情况,从而消除了上述检测盲区,增强了缺陷与背景的对比度,从而使缺陷更好的呈现出来,实现了汽车漆面缺陷检测全覆盖。并且本发明解决了传统检测方法针对特定缺陷的特定检测方式的单一性,提高了检测方法的广泛性,实现了汽车漆面各类缺陷的同时成像,提高了检测速度与检测精度。

[0077]

相应的,本技术还提供一种电子设备,包括:一个或多个处理器;存储器,用于存储一个或多个程序;当所述一个或多个程序被所述一个或多个处理器执行,使得所述一个或多个处理器实现如上述的用于汽车漆面缺陷的检测成像方法。如图5所示,为本发明实施例提供的用于汽车漆面缺陷的检测成像方法所在任意具备数据处理能力的设备的一种硬件结构图,除了图5所示的处理器、内存以及网络接口之外,实施例中装置所在的任意具备数据处理能力的设备通常根据该任意具备数据处理能力的设备的实际功能,还可以包括其他

硬件,对此不再赘述。

[0078]

相应的,本技术还提供一种计算机可读存储介质,其上存储有计算机指令,该指令被处理器执行时实现如上述的用于汽车漆面缺陷的检测成像方法。所述计算机可读存储介质可以是前述任一实施例所述的任意具备数据处理能力的设备的内部存储单元,例如硬盘或内存。所述计算机可读存储介质也可以是外部存储设备,例如所述设备上配备的插接式硬盘、智能存储卡(smart media card,smc)、sd卡、闪存卡(flash card)等。进一步的,所述计算机可读存储介还可以既包括任意具备数据处理能力的设备的内部存储单元也包括外部存储设备。所述计算机可读存储介质用于存储所述计算机程序以及所述任意具备数据处理能力的设备所需的其他程序和数据,还可以用于暂时地存储已经输出或者将要输出的数据。

[0079]

本领域技术人员在考虑说明书及实践这里公开的内容后,将容易想到本技术的其它实施方案。本技术旨在涵盖本技术的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本技术的一般性原理并包括本技术未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的。

[0080]

应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1