一种水平安定面作动器摩擦盘的磨损性能试验装置及方法与流程

1.本发明涉及但不限于试验装备与技术领域,尤指一种水平安定面作动器摩擦盘的磨损性能试验装置及方法。

背景技术:

2.水平安定面作动器通常竖直安装于飞机机体尾部,用于驱动水平安定面转动以实现飞机的纵向气动力矩配平。防逆转机构安装在水平安定面作动器上,摩擦盘是防逆转机构的关键部件之一,在运行过程中,摩擦盘与丝杠法兰盘的相对转动产生摩擦力矩,上述形式的相对转动会产生磨损,并导致摩擦盘的摩擦系数发生变化。由于水平安定面作动器的工作寿命很长、且难以拆下检修,因此必须保证水平安定面的防逆转机构具有优良的磨损性能从而满足全生命周期的摩擦性能需要。

3.目前通常直接在水平安定面作动器的产品上开展摩擦盘的磨损性能试验,直接在产品上开展磨损性能试验,一方面成本极高,一方面难以对磨损量进行方便的测量,也难以更换试验件进行多组不同载荷的对比研究。

技术实现要素:

4.本发明的目的:本发明实施例提供一种水平安定面作动器摩擦盘的磨损性能试验装置和方法,以解决现有水平安定面作动器的摩擦盘磨损性能试验,由于直接在产品上开展磨损性能试验,从而导致试验成本极高,难以对磨损量进行方便的测量,也难以更换试验件进行多组不同载荷的对比研究等问题。

5.本发明的技术方案:本发明实施例提供一种水平安定面作动器摩擦盘的磨损性能试验装置,包括:上驱动部件1、下支撑部件2、控制器3,以及温度传感器304;

6.其中,上驱动部件1和下支撑部件2通过4根引导杆201和对应设置的4个引导筒110对中安装,并通过上插销、下插销将上驱动部件1和下支撑部件2的整体安装结构安装在水平安定面作动器性能试验台上;

7.所述上驱动部件1的上顶板104底部端面由上到下依次安装有齿轮箱、扭矩仪109和上摩擦块112,所述下支撑部件2的下底板204顶部端面固定安装有油池203和固定放置于油池203中的下摩擦块202;所述上驱动部件1的齿轮箱的输出轴106连接到驱动电机106,用于通过驱动电机106带动齿轮箱输出轴106运动,从而带动上摩擦块112运动后置于油池203内;

8.所述温度传感器304放置于油池204,用于记录试验过程中润滑油的温度;

9.所述控制器3分别与驱动电机116、扭矩仪109和温度传感器304电连接,用于在开展摩擦盘的磨损性能试验过程中,控制驱动电机116运动以带动上摩擦块112向下运动形式,以对下摩擦块202和上摩擦块112施加压力,并实时采集扭矩仪109和温度传感器304的试验数据,并用于执行试验数据的处理、显示、储存和导出。

10.可选地,如上所述的水平安定面作动器摩擦盘的磨损性能试验装置中,所述上驱

动部件1包括:2个上接头101、上顶板104、输出轴106、上联轴器107、扭矩仪109、4个引导筒110、下联轴器111、上摩擦块112、扭矩仪安装座114、夹板115、驱动电机116、下齿轮箱壳体118、上齿轮箱壳体119;

11.其中,2个平行设置上接头101分别通过螺钉垂直安装在上顶板104的顶部端面上,上顶板104四角各设置有一个螺纹孔,用于一一对应的与4个引导筒110的顶端螺杆固定连接,且所述4个引导筒110的底端与下支撑部件2中对应位置的4根引导杆201固定连接;

12.所述上齿轮箱壳体119与下齿轮箱壳体118相对设置,将齿轮箱安装于所形成的安装腔体内,上齿轮箱壳体119通过螺钉安装在上顶板104的底部端面上,齿轮箱的输出轴106通过上联轴器107与位于其下方的扭矩仪109连接,扭矩仪109通过下联轴器111与位于其下方的上摩擦块112连接;

13.所述扭矩仪109通过螺钉安装在扭矩仪安装座114上,扭矩仪安装座114通过夹板115与两个引导筒110固定连接;驱动电机116通过螺钉安装在下齿轮箱壳体118一侧底部;齿轮箱内输入齿轮组件121和驱动电机116输出轴通过一对内外花键连接;所述驱动电机116内置转速传感器,用于将驱动电机的转速上传至控制器3。

14.可选地,如上所述的水平安定面作动器摩擦盘的磨损性能试验装置中,

15.所述齿轮箱外部由相对设置的上齿轮箱壳体119和下齿轮箱壳体118通过螺钉连接;

16.所述齿轮箱内部设置有依次啮合的齿轮箱输入齿轮组件121、二级齿轮组件122、三级齿轮组件123、输出齿轮组件126,各齿轮组件中的轴通过轴承安装在齿轮箱内部,相互啮合形成三级减速直齿轮系;

17.其中,所述输入齿轮组件121与所述驱动电机106的输出轴连接,输出齿轮组件126中的输出轴106设置为阶梯轴结构,其上端通过深沟球轴承124和平面推力轴承125安装在上齿轮箱壳体119中,下端通过平面推力轴承125和深沟球轴承124安装在下齿轮箱壳体118中。

18.可选地,如上所述的水平安定面作动器摩擦盘的磨损性能试验装置中,

19.所述上摩擦块112的顶端设置为圆轴结构,其顶端通过下联轴器111与扭矩仪109连接;

20.所述上摩擦块112的下端面的硬度、材料和外径尺寸根据待试水平安定面作动器中摩擦盘的实际情况设置。

21.可选地,如上所述的水平安定面作动器摩擦盘的磨损性能试验装置中,所述下支撑部件2包括:4根引导杆201,下摩擦块202,油池203,下底板204,2个下接头205;

22.其中,2个平行设置下接头205分别通过螺钉垂直安装在下底板204的底部端面上,下底板204四角各设置有一个螺纹孔,用于一一对应的与4根引导杆201的底端螺杆固定连接,且所述4个引导筒110的底端与下支撑部件2中对应位置的4根引导杆201固定连接;

23.所述下底板204中部设置有方形凸台,该方形凸台的中央有一个安装槽,所述安装槽用于配合支撑油池203,且将油池203的底部凸台嵌入安装槽内,并且限制油池203的旋转;

24.所述下摩擦块202固定设置于油池203中,所述温度传感器304放置在油池203中,用于记录试验过程中润滑油的温度。

25.可选地,如上所述的水平安定面作动器摩擦盘的磨损性能试验装置中,

26.所述油池203内设置有一个圆形凸台,圆形凸台的圆周形成一圈花键;所述油池203的深度保证灌满润滑油后被试摩擦盘全部浸入油液且不会有液体飞溅出油池;

27.所述下摩擦块202的底部设置有内花键孔,可以放入油池203内部圆形凸台的花键上;且所述下摩擦块202的上端面的硬度、材料和外径尺寸按照待试水平安定面作动器摩擦盘的实际情况设置。

28.可选地,如上所述的水平安定面作动器摩擦盘的磨损性能试验装置中,

29.所述磨损性能试验装置的油池203设置为可替换式油池,且所述油池的内径根据水平安定面作动器中用于安装摩擦盘的壳体内径进行设置。

30.可选地,如上所述的水平安定面作动器摩擦盘的磨损性能试验装置中,

31.所述磨损性能试验装置中,上驱动部件1中的上接头101和下支撑部件2的下接头205均设置为双耳结构;

32.且所述上接头101和下接头205根据水平安定面作动器的实际接头尺寸进行设置。

33.可选地,如上所述的水平安定面作动器摩擦盘的磨损性能试验装置中,所述控制器3包括:数据采集卡301、工控机302和电机驱动器303;

34.其中,所述数据采集卡301分别连接温度传感器304和扭矩仪109,用于实时采集温度传感器304和扭矩仪109的数据并解调后传输给工控机302用于数据显示;

35.所述电机驱动器303,用于控制驱动电机116按照要求的速度转动并反馈电机实际转速给工控机302;

36.所述工控机302内置控制软件,用于提供人机交互界面使得试验人员执行各种试验操作,包括:试验启动、试验停止、试验中断、试验过程记录、试验转速和试验时间设置;还用于实时显示试验实际转速曲线、试验实际摩擦力矩,以及数据的记录和导出。

37.本发明实施例提供一种水平安定面作动器摩擦盘的磨损性能试验方法,其特征在于,采用如权利要求1~9中任一项所述的水平安定面作动器摩擦盘的磨损性能试验装置执行所述磨损性能试验方法,所述磨损性能试验方法包括:

38.s1:将磨损性能试验装置安装在对应的水平安定面作动器性能试验台上,移动水平安定面作动器性能试验台的横梁,保证磨损性能试验装置中有足够的操作空间;

39.s2:将被试摩擦定盘和被试摩擦动盘安装在磨损性能试验装置上;

40.s3:在油池中倒入水平安定面作动器实际使用的润滑油;

41.s4:操纵水平安定面作动器性能试验台,将试摩擦定盘和被试摩擦动盘相互贴合并施加相应的挤压力;

42.s5:通过控制器操作控制驱动电机,设置驱动电机的转速和运转时间,然后启动电机;通过控制器自动监测和记录扭矩仪的摩擦力矩和油池中的温度;

43.s6:待电机运行达到设置的时间后,电机自动停止;操纵水平安定面作动器性能试验台,使得被试摩擦定盘和被试摩擦动盘脱离接触;

44.s7:拆卸被试摩擦定盘和被试摩擦动盘,并检测磨损量;

45.s8:更换润滑油;

46.s9:更换被试摩擦定盘和被试摩擦动盘;

47.s10:重复开展s3-s5的试验工作。

48.本发明的有益效果:本发明实施例提供一种水平安定面作动器摩擦盘的磨损性能试验装置及方法,具体为一种水平安定面作动器摩擦盘高逼真度、易替换的磨损性能试验装置。该水平安定面作动器摩擦盘磨损性能试验装置和相应的试验方法可以实现在现有水平安定面作动器性能试验台上开展水平安定面作动器摩擦盘在各类载荷下的磨损性能试验,一方面,可以实现试验过程中同时模拟摩擦盘的粘着磨损和磨粒磨损情况,从而高逼真度地对摩擦盘在不同工况下的磨损性能进行测试,另一方面,也能在试验完成后方便的拆卸被试摩擦盘进行摩擦量检测和更换新的被试摩擦盘;再一方面,本发明实施例的技术方案可以避免新建试验台和加载系统,进而降低试验成本,具有高逼真度、已更换、低成本等优势。本发明实施例的技术方案,具体具有以下有益效果:

49.1)本发明实施例的技术方案可以实现被试水平安定面作动器的摩擦盘安装方式与实际情况相同,从而测试摩擦盘在磨粒磨损和粘着磨损共同作用下的磨损性能;

50.2)本发明实施例的技术方案在每次试验完成后只需要通过将上驱动部件和下支撑部件分离,即可方便地更换被试摩擦盘和润滑油;

51.3)本发明实施例的技术方案可以实现磨损性能试验共用水平安定面作动器性能试验台的加载系统,进而搭建降低磨损性能试验装置的建设成本。

附图说明

52.附图用来提供对本发明技术方案的进一步理解,并且构成说明书的一部分,与本技术的实施例一起用于解释本发明的技术方案,并不构成对本发明技术方案的限制。

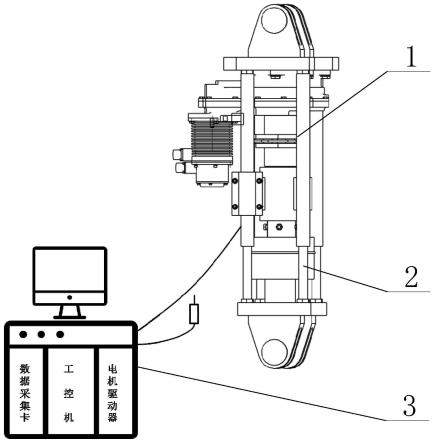

53.图1为本发明实施例提供的一种水平安定面作动器摩擦盘的磨损性能试验装置的结构示意图;

54.图2为图1所示实施例提供的水平安定面作动器摩擦盘的磨损性能试验装置中上驱动部件的结构示意图;

55.图3为图2所示实施例提供的上驱动部件中齿轮箱的结构示意图;

56.图4为图1所示实施例提供的水平安定面作动器摩擦盘的磨损性能试验装置中下支撑部件的结构示意图;

57.图5为图2所示实施例提供的下支撑部件中油池的结构示意图;

58.图6为图1所示实施例提供的水平安定面作动器摩擦盘的磨损性能试验装置中控制器的结构示意图。

59.附图标记说明:

60.101—上接头,104—上顶板,106—输出轴,107—上联轴器,109—扭矩仪,110—引导筒,111—下联轴器,112—上摩擦块,114—扭矩仪安装座,115—夹板,116—电机,118—下齿轮箱壳体,119—上齿轮箱壳体;

61.121—输入齿轮组件,122—二级齿轮组件,123—三级齿轮组件,124—深沟球轴承,125—平面推力轴承,126—输出齿轮组件;

62.201—引导杆,202—下摩擦块,203—油池,204—下底板,205—下接头;

63.301—数据采集卡,302—工控机,303—电机驱动器,304—温度传感器。

具体实施方式

64.为使本发明的目的、技术方案和优点更加清楚明白,下文中将结合附图对本发明的实施例进行详细说明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互任意组合。

65.上述背景技术中已经说明,水平安定面作动器通常竖直安装于飞机机体尾部,用于驱动水平安定面转动以实现飞机的纵向气动力矩配平。安装在水平安定面作动器上的防逆转机构在运行过程中,其摩擦盘会产生磨损,从而导致摩擦盘的摩擦系数发生变化。

66.针对上述状态,需要对水平安定面作动器的摩擦盘开展摩擦盘的磨损性能试验。经检索发现,水平安定面作动器在飞机上的实际安装方式均为竖直安装。cn111855184a专利文件公开的一种摩擦性能试验装置将被试摩擦盘垂直放置,其轴线呈水平,对垂直放置的摩擦盘开展摩擦性能试验,这与水平安定面作动器的实际机上安装方式完全

67.不同。实际水平安定面作动器产品中水平安装的摩擦盘会导致相对摩5擦过程中产生的磨粒会一直保留在摩擦面内,从而发生磨粒磨损和粘着磨损。而cn111855184a专利文件所述的摩擦性能试验装置中,摩擦盘磨损过程中产生的磨粒在重力的作用下从摩擦面中落下,因此试验中发生的磨损仅为粘着磨损,与实际产品中不同,无法开展符合产品实际的磨损性能试验。

68.0显然,目前通常直接在水平安定面作动器的产品上开展摩擦盘的磨损性能试验,一方面成本极高,一方面难以对磨损量进行方便的测量,也难以更换试验件进行多组不同载荷的对比研究题。因此,如何方便、高保真、低成本地进行水平安定面作动器摩擦盘的磨损性能试验,是本领域技术人员急需解决的问题。

69.5针对上述需求,本发明实施例提供一种水平安定面作动器摩擦盘的磨损性能试验装置和方法。

70.本发明提供以下几个具体的实施例可以相互结合,对于相同或相似的概念或过程可能在某些实施例不再赘述。

71.图1为本发明实施例提供的一种水平安定面作动器摩擦盘的磨0损性能试验装置的结构示意图。如图1所示,本发明实施例提供的一种水平安定面作动器摩擦盘的磨损性能试验装置,包括:上驱动部件1、下支撑部件2、控制器3,以及温度传感器304。

72.如图1所示,上驱动部件1和下支撑部件2通过四根引导杆201和对应设置的四个引导筒110对中安装,然后通过上插销、下插销将5上驱动部件1和下支撑部件2的整体安装结构安装在水平安定面作动器性能试验台上。

73.如图1所示,上驱动部件1的上顶板104底部端面由上到下依次安装有齿轮箱、扭矩仪109和上摩擦块112,所述下支撑部件2的下底板204顶部端面固定安装有油池203和固定放置于油池203中的下摩擦块202;所述上驱动部件1的齿轮箱的输出轴106连接到驱动电机106,用于通过驱动电机106带动齿轮箱输出轴106运动,从而带动上摩擦块112运动后置于油池203内。温度传感器304放置于油池204,用于记录试验过程中润滑油的温度。

74.本发明实施例中的控制器3分别与驱动电机116、扭矩仪109和温度传感器304电连接,用于在开展摩擦盘的磨损性能试验过程中,控制驱动电机116运动以带动上摩擦块112向下运动形式,以对下摩擦块202和上摩擦块112施加压力,并实时采集扭矩仪109和温度传感器304的试验数据,并用于执行试验数据的处理、显示、储存和导出。

75.本发明实施例提供的水平安定面作动器摩擦盘的磨损性能试验装置,被试摩擦盘严格参照其所应用水平安定面作动器内部的安装方向水平安装。在这种水平安装形式下,被试摩擦盘在磨损过程中产生的磨粒可以与实际情况一样保留在摩擦面上,保证整个磨损过程中即可以模拟运行过程中的粘着磨损,也能产生因磨粒导致的磨粒磨损,从而逼真的反映水平安定面作动器运行过程中的摩擦盘磨损情况。

76.如图2所示,为图1所示实施例提供的水平安定面作动器摩擦盘的磨损性能试验装置中上驱动部件的结构示意图;如图3所示,为图2所示实施例提供的上驱动部件中齿轮箱的结构示意图。

77.在本发明实施例的一种实现方式中,参照图2和图3所示,本发明实施例中的上驱动部件1包括:2个上接头101、上顶板104、输出轴106、上联轴器107、扭矩仪109、4个引导筒110、下联轴器111、上摩擦块112、扭矩仪安装座114、夹板115、驱动电机116、下齿轮箱壳体118、上齿轮箱壳体119;。

78.该上驱动部件1中的上接头101的耳片外形和孔径与待试摩擦盘所应用水平安定面作动器的上接头一致,保证可以采用水平安定面作动器的上插销将上驱动部件1安装在作动器性能试验台的上接头座上。上接头101分别通过合适数量的螺钉安装在上顶板104上,上顶板104四角各设置有一个螺纹孔,通过螺纹孔拧入4根引导筒110的顶部螺杆,且这4个引导筒110的底端与下支撑部件2中对应位置的4根引导杆201固定连接。

79.本发明实施例中的上齿轮箱壳体119与下齿轮箱壳体118相对设置,将齿轮箱安装于所形成的安装腔体内,如图3所示。其中,该上齿轮箱壳体119通过合适数量的螺钉安装在上顶板104的底部端面上,齿轮箱的输出轴106通过上联轴器107与位于其下方的扭矩仪109连接,扭矩仪109通过下联轴器111与位于其下方的上摩擦块112连接。另外,扭矩仪109通过螺钉安装在扭矩仪安装座114上,扭矩仪安装座114通过夹板115与两个引导筒110固定连接。驱动电机116通过螺钉安装在下齿轮箱壳体118一侧底部;齿轮箱内输入齿轮组件121和驱动电机116输出轴通过一对内外花键连接;该驱动电机116内置转速传感器,该转速传感器具体与控制器3电连接,可以将驱动电机转速上传至控制器3。

80.在具体实现中,如图2所示,本发明实施例中上摩擦块112顶端设置为圆轴结构,其顶端通过下联轴器111与扭矩仪109连接。另外,该上摩擦块112的下端面的硬度、材料和外径尺寸按照待试水平安定面作动器摩擦盘的实际情况设计。

81.该实现方式中,如图3所示,所述的齿轮箱外部由上齿轮箱壳体119和下齿轮箱壳体118通过螺钉连接,齿轮箱内部设置有依次啮合的齿轮箱输入齿轮组件121、二级齿轮组件122、三级齿轮组件123、输出齿轮组件126,各齿轮组件中的轴通过轴承安装在齿轮箱内部,相互啮合形成三级减速直齿轮系。其中,输入齿轮组件121与所述驱动电机106的输出轴连接,输出齿轮组件126中的输出轴106设置为阶梯轴结构,其上端通过深沟球轴承124和平面推力轴承125安装在上齿轮箱壳体119中,下端通过平面推力轴承125和深沟球轴承124安装在下齿轮箱壳体118中。

82.需要说明的是,用于安装输出轴106的深沟球轴承124用于转动支撑,平面推力轴承125用于承受磨损试验过程中的轴向推力。

83.如图4所示,为图1所示实施例提供的水平安定面作动器摩擦盘的磨损性能试验装置中下支撑部件的结构示意图;如图5所示,为图2所示实施例提供的下支撑部件中油池的

结构示意图。

84.在本发明实施例的一种实现方式中,参照图4和图5所示,本发明实施例中的下支撑部件2包括:4根引导杆201,下摩擦块202,油池203,下底板204,2个下接头205。

85.需要说明的是,本发明实施例中下接头201的耳片外形和孔径与待试摩擦盘所应用水平安定面作动器的下接头一致,保证可以采用水平安定面作动器下插销安装作动器性能试验台的下接头上。

86.如图4所示,该下支撑部件2的安装结构为:2个平行设置的下接头201分别通过螺钉安装在下底板204的底部端面上。下底板204四角各有一个螺纹孔,用于拧入引导杆201,相应的,4根引导杆201下部设计有外螺纹,拧入下底板204四角的螺纹孔中。

87.该实现方式中,下底板204中部设置有方形凸台,该方形凸台的中央有一个安装槽,该安装槽的形状可以为方形槽、五边形槽、或其他形状的安装槽,该安装槽的形状与油池底部的凸台结构匹配,用于支撑油池203;相应的,油池203底部设置有一个凸台结构,该凸台结构同样为方形凸台、五边形凸台、或其他形状的凸台,用于放入下底板204中央凸台的安装槽中,从而保证油池203不会旋转。另外,下摩擦块202与油池203固定连接,温度传感器304采用合适的方式放置在油池203中,用于记录试验过程中润滑油的温度。

88.在具体实施中,油池203内设置有一个圆形凸台,圆形凸台的圆周形成一圈花键;该油池203的深度保证灌满润滑油后被试摩擦盘全部浸入油液且不会有液体飞溅出油池。相应的,下摩擦块202的底部设置有内花键孔,可以放入油池203内部圆形凸台的花键上。

89.需要说明的是,本发明实施例中下摩擦块202的上端面的硬度、材料和外径尺寸按照待试水平安定面作动器摩擦盘的实际情况进行设置。

90.优选的,本发明实施例中的油池203设置为可替换式油池,可以根据被试摩擦盘的大小更换油池,从而实施对不同被试摩擦盘的磨损性能试验。另外,油池的内径根据水平安定面作动器中用于安装摩擦盘的壳体内径进行设置;实际应用中,油池203的内径与待试摩擦盘的防逆转壳体内径一致,即可以通过油池203尺寸模拟防逆转壳体,从而保证油池203内部润滑油在旋转搅拌作用下的流动情况与实际水平安定面作动器内润滑油的流动情况逼近,从而保证该磨损性能试验装置中摩擦盘面内的润滑特性和磨粒运动特性与实际情况逼近。

91.需要说明的是,本发明实施例中,上驱动部件1中的上接头101和下支撑部件2的下接头205均设置为双耳结构,且上接头101和下接头205根据水平安定面作动器的实际接头尺寸进行设置,从而保证可以将该磨损性能试验装置以模拟水平安定面作动器的安装形式安装在水平安定面作动器性能试验台上,从而方便的进行加载,避免新建相应加载系统,大大降低了磨损性能试验的试验成本。

92.图6为图1所示实施例提供的水平安定面作动器摩擦盘的磨损性能试验装置中控制器的结构示意图。

93.在本发明实施例的一种实现方式中,如图6所示,控制器3主要包括数据采集卡301、工控机302和电机驱动器303。该实现方式中,数据采集卡301分别连接温度传感器304和扭矩仪109,用于采集温度传感器304和扭矩仪109的数据并解调后传输给工控机302用于数据显示。电机驱动器303可以控制驱动电机116按照要求的速度转动并反馈电机实际转速给工控机302。工控机302内置控制软件,提供人机交互界面以让试验人员可以进行试验启

动、试验停止、试验中断、试验过程记录、试验转速和时间设置、试验实际转速曲线显示、试验实际摩擦力矩显示、数据记录和导出等功能。

94.需要说明的是,采用本发明实施例提供的水平安定面作动器摩擦盘的磨损性能试验装置,上摩擦试验件(即上摩擦块112)和下摩擦试验件(下摩擦块202)可以相互脱离,并且可以从试验装置上取下。这样可以快速的安装和更换被试摩擦盘,避免在真实水平安定面作动器上开展摩擦盘试验时需要复杂拆装的麻烦,大大缩短试验准备时间。

95.本发明实施例提供的水平安定面作动器摩擦盘的磨损性能试验装置,具体为一种水平安定面作动器摩擦盘高逼真度、易替换的磨损性能试验装置。该水平安定面作动器摩擦盘磨损性能试验装置和相应的试验方法可以实现在现有水平安定面作动器性能试验台上开展水平安定面作动器摩擦盘在各类载荷下的磨损性能试验,一方面,可以实现试验过程中同时模拟摩擦盘的粘着磨损和磨粒磨损情况,从而高逼真度地对摩擦盘在不同工况下的磨损性能进行测试,另一方面,也能在试验完成后方便的拆卸被试摩擦盘进行摩擦量检测和更换新的被试摩擦盘;再一方面,本发明实施例的技术方案可以避免新建试验台和加载系统,进而降低试验成本,具有高逼真度、已更换、低成本等优势。本发明实施例的技术方案,具体具有以下有益效果:

96.1)本发明实施例的技术方案可以实现被试水平安定面作动器的摩擦盘安装方式与实际情况相同,从而测试摩擦盘在磨粒磨损和粘着磨损共同作用下的磨损性能;

97.2)本发明实施例的技术方案在每次试验完成后只需要通过将上驱动部件和下支撑部件分离,即可方便地更换被试摩擦盘和润滑油;

98.3)本发明实施例的技术方案可以实现磨损性能试验共用水平安定面作动器性能试验台的加载系统,进而搭建降低磨损性能试验装置的建设成本。

99.基于本发明上述实施例提供的水平安定面作动器摩擦盘的磨损性能试验装置,本发明实施例还提供水平安定面作动器摩擦盘的磨损性能试验方法,该磨损性能试验方法为采用本发明上述任一实施例提供的水平安定面作动器摩擦盘的磨损性能试验装置所执行的,该磨损性能试验方法包括如下实施步骤:

100.s1:将磨损性能试验装置的上驱动部件和下支撑部件安装在作动器性能试验台上,移动作动器性能试验台的横梁,保证磨损性能试验装置中有足够的操作空间;

101.s2:将被试摩擦定盘【即为下摩擦块,用于模拟棘轮】和被试摩擦动盘【即为上摩擦块,用于模拟被试摩擦盘】安装在磨损性能试验装置上;

102.该步骤在具体实施中,丝杠法兰始终与摩擦盘固定连接,作动器顺载状态下,丝杠带动摩擦盘转动,由于棘爪对棘轮的作用,棘轮不转动,摩擦盘与棘轮之间形成相对转动的摩擦。

103.s3:在油池中注入水平安定面作动器实际使用的润滑油;

104.s4:操纵水平安定面作动器性能试验台,将被试摩擦定盘和被试摩擦动盘相互贴合置于油池中,并施加所需的挤压力;

105.s5:在控制器上对电机设置转速和运转时间,然后启动电机;于此同时,通过控制器自动监测和记录扭矩仪的摩擦力矩和油池中的温度;

106.s6:待电机运行达到设置的时间后,电机自动停止;操纵水平安定面作动器性能试验台,使得被试摩擦定盘和被试摩擦动盘脱离接触;

107.s7:拆卸被试摩擦定盘和被试摩擦动盘,使用其他测量仪检测磨损量;

108.s8:更换润滑油;

109.s9:更换被试摩擦定盘和被试摩擦动盘;

110.s10:重复开展s3-s5的试验工作。

111.虽然本发明所揭露的实施方式如上,但内容仅为便于理解本发明而采用的实施方式,并非用以限定本发明。任何本发明所属领域内的技术人员,在不脱离本发明所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本发明的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1