一种衬套识别装置的制作方法

1.本实用新型属于机械加工技术领域,具体涉及一种衬套识别装置。

背景技术:

2.在汽车万向节装配中会涉及到衬套的自动化组装工艺,由于在同一产品中会用到多种外形相似但尺寸不同的衬套,例如有些直径不一样高度一样,有些直径一样而高度不一样,有些高度和直径都不一样,且衬套上没有识别标志,需要人工识别,生产效率低,但是仍然存在人工上料时可能会上错物料的风险,进而导致衬套组装错误产品报废。

技术实现要素:

3.本实用新型的目的在于克服现有技术中的不足,提供一种衬套识别装置,能够自动识别衬套是否符合本工作站的要求,避免人工上料时出现上错料的问题,节省人力,提高了生产效率,且结构简单,制造成本低,实用性强。

4.本实用新型提供了如下的技术方案:

5.第一方面,提供一种衬套识别装置,包括底座、支撑机构、直径检测机构和高度检测机构;

6.所述支撑机构安装于底座上,用于承载待检测的衬套;

7.所述直径检测机构包括夹爪气缸、夹爪和第一激光传感器,所述夹爪气缸用于驱动夹爪夹持于衬套外表面,所述第一激光传感器用于测量夹爪位移以检测衬套直径;

8.所述高度检测机构包括第二激光传感器,所述第二激光传感器用于检测衬套高度。

9.进一步的,所述支撑机构包括与底座固定连接的下支撑板、与下支撑板固定连接的上支撑板以及固定于上支撑板顶部的承载座;所述下支撑板呈正u形,所述上支撑板呈倒u形,所述下支撑板和上支撑板相对连接后中部形成通槽。

10.进一步的,所述承载座包括底板、第一流道侧板、第二流道侧板和l型挡板,所述底板与上支撑板垂直连接,所述第一流道侧板和第二流道侧板相对设于底板的两侧,所述第一流道侧板和第二流道侧板的一端开口,另一端以l型挡板封闭。

11.进一步的,所述直径检测机构还包括支撑块,所述支撑块安装于上支撑板侧面,所述夹爪气缸贯穿所述通槽设置且与支撑块固定连接,所述夹爪的数量为两个,分别设于承载座的两侧。

12.进一步的,所述夹爪包括滑块、与滑块相连的连接块以及与连接块相连的抓手,所述承载座的两侧设有容纳抓手穿过的夹爪贯通孔,所述夹爪气缸顶部设有滑轨,所述滑块装配于滑轨内且能够沿滑轨滑动。

13.进一步的,所述底座设有位于支撑机构两侧的两个安装座,两个安装座内分别安装有第一导向柱和第二导向柱;所述第一激光传感器为激光位移传感器且通过第一安装架安装于第一导向柱上;所述第二激光传感器为一组对射式光电传感器且通过第二安装架分

别安装于第一导向柱和第二导向柱上。

14.进一步的,所述第一安装架包括通过紧固螺栓固定于第一导向柱上的第一固定块以及与第一固定块相连的第一横臂,所述第一横臂设有用于装配第一激光传感器的第二安装孔。

15.进一步的,还包括就位检测机构,所述就位检测机构用于检测衬套是否就位,包括第三激光传感器,所述第三激光传感器为一组对射式光电传感器且通过第三安装架分别安装于第一导向柱和第二导向柱上。

16.进一步的,所述第三安装架包括通过紧固螺栓固定于第一导向柱上的第二固定块、与第二固定块相连的第二横臂以及连接于第二横臂侧面的保护罩,所述第二横臂设有用于装配第三激光传感器的第三安装孔,所述第三激光传感器装配于第三安装孔处时卡设于保护罩内。

17.第二方面,提供一种采用第一方面所述的衬套识别装置进行衬套识别的方法,包括以下步骤:

18.待检测的衬套输送至支撑机构处并由支撑机构承载;

19.直径检测机构的夹爪气缸驱动夹爪夹持于衬套外表面,第一激光传感器测量夹爪位移以检测衬套直径,若不符合本站衬套直径要求则报警提示;

20.高度检测机构的第二激光传感器检测衬套高度,若不符合本站衬套高度要求则报警提示。

21.与现有技术相比,本实用新型的有益效果是:

22.(1)本实用新型通过安装于底座上的支撑机构承载待检测的衬套,通过直径检测机构的夹爪气缸驱动夹爪夹持于衬套外表面,第一激光传感器测量夹爪位移以检测衬套直径,通过高度检测机构的第二激光传感器检测衬套高度,实现自动识别衬套是否符合本工作站的要求,避免人工上料时出现上错料的问题;

23.(2)本实用新型结构简单,制造成本低,实用性强,能够自动识别衬套尺寸,不需人工识别,节省人力,提高了生产效率。

附图说明

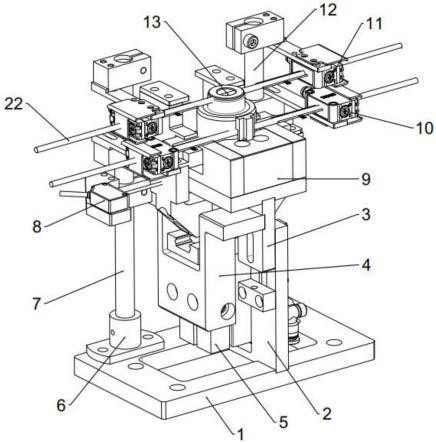

24.图1是本实用新型的结构示意图;

25.图2是本实用新型另一视角的结构示意图;

26.图3是支撑机构的结构示意图;

27.图4是夹爪和夹爪气缸的结构示意图;

28.图5是夹爪夹持衬套时的结构示意图;

29.图6是第一安装架和第二安装架的结构示意图;

30.图中标记为:1、底座;2、下支撑板;3、上支撑板;4、支撑块;5、夹爪气缸;6、安装座;7、第一导向柱;8、第一激光传感器;9、承载座;91、底板;92、第一流道侧板;93、第二流道侧板;94、l型挡板;95、限位块;96、夹爪贯通孔;10、第三激光传感器;11、第二激光传感器;12、第二导向柱;13、衬套;14、紧固螺栓;15、第一安装架;151、第一固定块;152、第一横臂;153、第二安装孔;16、第三安装架;161、第二固定块;162、第二横臂;163、保护罩;164、第三安装孔;17、第二安装架;18、滑轨;19、夹爪;191、滑块;192、连接块;193、抓手;20、通槽;21、第一

安装孔;22、对射光电。

具体实施方式

31.下面结合附图对本实用新型作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

32.需要说明的是,在本实用新型的描述中,术语“前”、“后”、“左”、“右”、“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图中所示的方位或位置关系,仅是为了便于描述本实用新型而不是要求本实用新型必须以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

33.实施例1

34.如图1所示,本实施例提供一种衬套识别装置,包括底座1、支撑机构、直径检测机构和高度检测机构。

35.如图1-3所示,支撑机构安装于底座1上,用于承载待检测的衬套13。具体的,支撑机构包括与底座1固定连接的下支撑板2、与下支撑板2固定连接的上支撑板3以及固定于上支撑板3顶部的承载座9;下支撑板2呈正u形,上支撑板3呈倒u形,下支撑板2和上支撑板3相对连接后中部形成通槽20。

36.如图3所示,承载座9包括底板91、第一流道侧板92、第二流道侧板93和l型挡板94,底板91与上支撑板3垂直连接,第一流道侧板92和第二流道侧板93相对设于底板91的两侧,第一流道侧板92和第二流道侧板93的一端开口,另一端以l型挡板94封闭,l型挡板94面向开口端的一侧设有弧形面以适应衬套,l型挡板94的弧形面上方还设有用于对衬套进行限位的限位块95。

37.如图1、2、4和5所示,直径检测机构包括支撑块4、夹爪气缸5、夹爪19和第一激光传感器8。支撑块4安装于上支撑板3侧面,夹爪气缸5上预留有第一安装孔21,夹爪气缸5贯穿通槽20设置且通过第一安装孔21及螺栓与支撑块4固定连接,夹爪19的数量为两个,分别设于承载座9的两侧。夹爪19包括滑块191、与滑块191相连的连接块192以及与连接块192相连的抓手193,承载座9的两侧设有容纳抓手193穿过的夹爪贯通孔96,夹爪气缸5顶部设有滑轨18,滑块191装配于滑轨18内且能够沿滑轨18滑动。夹爪气缸5驱动两个夹爪19移动,夹爪19移动时滑块191在滑轨18内滑动,最终两个夹爪19的抓手193夹持于衬套13外表面,第一激光传感器8为激光位移传感器,用于测量夹爪19位移以检测衬套13的直径。

38.如图1和2所示,高度检测机构包括第二激光传感器11,第二激光传感器11用于检测衬套高度。第二激光传感器11为一组对射式光电传感器,发出的光是激光,光斑直径较小,成本较低,准确性高。

39.如图1、2和6所示,底座1设有位于支撑机构两侧的两个安装座6,两个安装座6内分别安装有第一导向柱7和第二导向柱12。第一激光传感器8通过第一安装架15安装于第一导向柱7上;第一安装架15包括通过紧固螺栓14固定于第一导向柱7上的第一固定块151以及与第一固定块151相连的第一横臂152,第一横臂152设有用于装配第一激光传感器8的第二安装孔153。第二激光传感器11的一组对射式光电传感器通过第二安装架17分别安装于第一导向柱7和第二导向柱12上。

40.实施例2

41.本实施例提供一种采用实施例1所述的衬套识别装置进行衬套识别的方法,包括以下步骤:

42.待检测的衬套13自第一流道侧板92和第二流道侧板93的开口端进入,并继续推进至l型挡板94的弧形面处;

43.直径检测机构的夹爪气缸5驱动两个夹爪19移动,夹爪19移动时滑块191在滑轨18内滑动,最终两个夹爪19的抓手193夹持于衬套13外表面,第一激光传感器8测量夹爪19位移以检测衬套13的直径,若不符合本站衬套直径要求则报警提示;

44.高度检测机构的第二激光传感器11检测衬套高度,若不符合本站衬套高度要求则报警提示。

45.实施例3

46.如图1和2所示,本实施例提供一种衬套识别装置,包括实施例1中的结构,还包括就位检测机构,就位检测机构用于检测衬套是否就位,包括第三激光传感器10,第三激光传感器10为一组对射式光电传感器且通过第三安装架16分别安装于第一导向柱7和第二导向柱12上。

47.如图6所示,第三安装架16与第二安装架17的结构类似,包括通过紧固螺栓14固定于第一导向柱7上的第二固定块161、与第二固定块161相连的第二横臂162以及连接于第二横臂162侧面的保护罩163,第二横臂162设有用于装配第三激光传感器10的第三安装孔164,第三激光传感器10装配于第三安装孔164处时卡设于保护罩163内。

48.实施例4

49.本实施例提供一种采用实施例3所述的衬套识别装置进行衬套识别的方法,包括以下步骤:

50.待检测的衬套13自第一流道侧板92和第二流道侧板93的开口端进入,并继续推进至l型挡板94的弧形面处;

51.就位检测机构的第三激光传感器10检测衬套13是否就位,若未就位,则继续推进衬套至设定位置,若已就位则进行下述步骤;

52.直径检测机构的夹爪气缸5驱动两个夹爪19移动,夹爪19移动时滑块191在滑轨18内滑动,最终两个夹爪19的抓手193夹持于衬套13外表面,第一激光传感器8测量夹爪19位移以检测衬套13的直径,若不符合本站衬套直径要求则报警提示;

53.高度检测机构的第二激光传感器11检测衬套高度,若不符合本站衬套高度要求则报警提示。

54.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1