一种用于锆管端面的检测设备的制作方法

1.本实用新型涉及到切削端面检测技术领域,具体涉及到一种用于锆管端面的检测设备。

背景技术:

2.锆管是金属锆和其他金属制得的合金管形材料,一般用于核燃料组件及堆内结构。锆管在用于包壳管的轧制需将两端面进行切割,同时要保证切割端面的平整度。目前针对于锆管端面切屑都是采用通用的金属管切削机床,切削的端面人工手持探测器对切削端面几何精度及表面毛刺进行检测,人工探测工作量较大,并且在把握探测距离的时不稳定,相对于端口过近或者过远探测的结果都不精确。目前针对于切削管端面的探测设备都存在此种问题,因为来料的长度不同,检测时端面需要固定,无论时设备还是人都难以去调整这个距离。

技术实现要素:

3.针对上述问题,本实用新型提出一种用于锆管端面的检测设备,不仅能将端面夹紧,并且能够调整探测距离,探测器检测模仿人工轨迹锆管端面进行检测。

4.为实现以上目的,采用以下技术方案:一种用于锆管端面的检测设备,包括架体、支撑板、传动机构及检测机构,所述的架体上沿轴向安装一组滑轨,所述的支撑板通过滑块安装在滑轨上且由传动机构驱动,所述的检测机构安装在支撑板上,所述的支撑板前端安装有小浮板,小浮板前端安装有两爪气缸,两爪气缸的两个气爪上安装有一组对称的辅助夹紧块;

5.所述的检测机构包括检测主轴、检测电机、固定支架、检测探头、主轴护套及皮带箱,所述的检测主轴为空心轴,检测主轴的尾端以及检测电机的输出轴端安装在皮带箱内并且二者通过同步带组件连接,检测主轴的首端安装固定支架,所述的检测探头安装在固定支架上,检测探头的通信数据线从检测主轴的空心轴导出,所述的主轴护套通过轴承组件a安装在检测主轴上且一端固定在皮带箱上。

6.进一步地,传动机构包括传动丝杠、传动滑块和驱动电机,所述的传动丝杠通过轴承组件b轴向安装在架体上,所述的传动滑块安装在传动丝杠上,所述的支撑板安装在传动滑块上,所述的传动丝杠通过同步带组件外接安装在架体底部的驱动电机。

7.进一步地,检测主轴与一组对称的辅助夹紧块形成的夹紧中心再同一条轴线上。

8.进一步地,检测探头与检测主轴的轴心设计有待检测锆管半径的偏心量。

9.进一步地,辅助夹紧块包括夹块主体、安装柄及限位块,夹块主体侧面开有半圆形的夹口槽,夹块中心开有限位槽,夹口槽与限位槽连通,限位槽内镶嵌限位块,所述的限位块嵌于限位槽内且部分置于夹口槽内,限位块与夹口槽对应的限位槽内壁之间设有涨紧弹簧,涨紧弹簧两端分别嵌入限位块和限位槽内壁,所述的安装柄安装在两爪气缸的气爪上。

10.进一步地,半圆形的夹口槽的直径等于待检测锆管的外径。

11.本实用新型有益效果:结构紧凑合理,设计空心轴便于对通信线缆的管理,探测器采用于轴心具有偏心量设计,模拟人工探测轨迹,对锆管端面进行圆周探测,稳定系数高;在探测器采用移动式结构设计,且前方设计跟随探测器移动的夹装结构,不仅适应检测多种长度的锆管,进一步地保证探测的稳定性;夹装结构上设计弹性限位块,能跟随整个夹装结构的移动调整锆管端面的探测最佳位置,大大提高探测精度。

附图说明

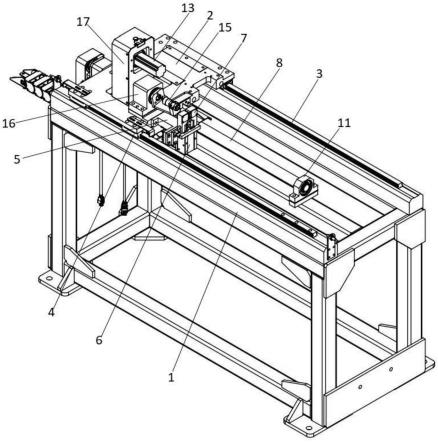

12.图1为本实用新型的结构示意图;

13.图2为本实用新型的另一个视角示意图;

14.图3为本实用新型的侧视图;

15.图4为检测机构的切面图;

16.图5为一组辅助夹紧块的示意图。

17.如图所示:1、架体;2、支撑板;3、滑轨;4、滑块;5、小浮板;6、两爪气缸;7、辅助夹紧块;8、传动丝杠;9、传动滑块;10、驱动电机;11、轴承组件b;12、检测主轴;13、检测电机;14、固定支架;15、检测探头;16、主轴护套;17、皮带箱;18、通信数据线;19、轴承组件a;71、夹块主体;72、安装柄;73、限位块;74、夹口槽;75、限位槽;76、涨紧弹簧。

具体实施方式

18.实施例

19.下面结合附图进一步说明,图1-5为本例的示意图,如图所示一种用于锆管端面的检测设备,包括架体1、支撑板2、传动机构及检测机构,架体1上沿轴向安装一组滑轨3,支撑板2通过滑块4安装在滑轨3上且由传动机构驱动,检测机构安装在支撑板2上,支撑板2前端安装有小浮板5,小浮板5前端安装有两爪气缸6,两爪气缸6的两个气爪上安装有一组对称的辅助夹紧块7。传动机构采用丝杠传动结构,传动丝杠8、传动滑块9和驱动电机10,传动丝杠8通过轴承组件b11轴向安装在架体1上,传动滑块9安装在传动丝杠上,支撑板2安装在传动滑块9上,传动丝杠8通过同步带组件外接安装在架体1底部的驱动电机10。

20.检测机构的设计;检测机构包括检测主轴12、检测电机13、固定支架14、检测探头15、主轴护套16及皮带箱17,为了便于收纳检测探头15的通信线缆,检测主轴12为空心轴。检测主轴12的尾端以及检测电机13的输出轴端安装在皮带箱17内并且二者通过同步带组件连接,检测主轴12的首端安装固定支架14,检测探头15安装在固定支架14上,检测探头15与检测主轴12的轴心有锆管半径值的偏心量,检测探头15的通信数据线18从检测主轴12的空心轴导出,主轴护套16通过轴承组件a19安装在检测主轴12上且一端固定在皮带箱17上,皮带箱17安装在支撑板2上。检测主轴12与一组对称的辅助夹紧块7形成的夹紧中心再同一条轴线上。

21.为了能实现两爪气缸6既能对锆管夹装同时能对推动锆管到检测位置,故在两爪气缸6的气爪上安装一组对称的辅助夹紧块7,辅助夹紧块7包括夹块主体71、安装柄72及限位块73,夹块主体71侧面开有半圆形的夹口槽74,夹块中心开有限位槽75,夹口槽74与限位槽75连通,限位槽75内镶嵌限位块73,限位块73嵌于限位槽75内且部分置于夹口槽74内,限位块73与夹口槽74对应的限位槽75内壁之间设有涨紧弹簧76,涨紧弹簧76两端分别嵌入限

位块73和限位槽内壁,安装柄72安装在两爪气缸6的气爪上。由于一组辅助夹紧块7为对称状态,半圆形的夹口槽74的直径等于锆管的外径,两个夹口槽74形成锆管的夹口,并且在涨紧弹簧76自然状态下,夹口槽74内的限位块73为弹出状态,限位块73能对锆管进行推动,确认锆管端面于检测探头15之间的检测间距。

22.工作原理:该设备直接对接锆管检测的固定工装,将锆管通过人工或设备在固定工装上的固定好后,根据锆管的长度,检测机构通过支撑板2的移动来调整距离,支撑板2带动小浮板5向前位移,此时两爪气缸6的气爪为闭合状态,辅助夹紧块7内的涨紧弹簧76为自然涨紧状态,限位块73处于夹口槽74内,此时限位块73将锆管推至合适位置,然后两爪气缸6的气爪张开,支撑板2带动小浮板5再次向前一个位移,两爪气缸6的气爪再次闭合,辅助夹紧块7将锆管夹紧,锆管位于夹口槽74内,此时涨紧弹簧76为压缩状态,限位块73从夹口槽74内退至限位槽75内。检测机构工作,检测电机13带动检测转轴12旋转,当检测转轴12一周时,检测探头15刚好沿锆管管壁端面巡走一周,完成锆管端面检测工作。

23.本实用新型不局限于本实施例,任何在本实用新型披露的技术范围内的等同构思或者改变,均列为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1