一种轴系径向加载装置

1.本发明涉及轴系性能测试装置,具体涉及一种轴系径向加载装置。

背景技术:

2.随着高端制造业的高质量快速发展,对使用精密轴承的轴系性能要求越来越苛刻;如精密机床、人造卫星、大型医疗器械等具有旋转机构的设备来说,其性能受所使用的轴系影响很大。为了使设备运行满足使用性能要求,减少故障率,需要在量产前对轴系进行大量测试。

3.目前常用的试验方法通常是只对轴承进行测试,而忽略轴与轴承座对轴系的影响,这样得出的试验结果与实际产品状态有一定的差别,并且传统径向载荷的施加一般是通过液压缸或者丝杠等的伸缩直接或间接与轴承接触来实现,会对轴承施加多余的约束,对采集的测试信号造成干扰。

技术实现要素:

4.本发明的目的是解决现有轴系测试方法只对轴承测试的结果与实际状态有一定差别,且通过液压缸或者丝杠等的伸缩直接或间接与轴承接触,会对采集的测试信号造成干扰的技术问题,而提供一种轴系径向加载装置。

5.为实现上述目的,本发明所采用的技术方案为:

6.一种轴系径向加载装置,其特殊之处在于:

7.包括径向加载机构、轴系旋转机构、静压气浮轴承、数据采集模块以及工控机;

8.所述径向加载机构包括支座以及安装在支座上的加载组件;

9.所述加载组件用于向被测轴系提供径向的加载载荷;

10.所述加载组件与静压气浮轴承的轴瓦靠近径向加载机构的侧面连接;

11.所述轴瓦两侧的进气孔均与外部进气设备连接;

12.所述轴系旋转机构用于安装被测轴系以及驱动被测轴系旋转;

13.所述数据采集模块用于采集被测轴系在测试时的温度、振动特性;

14.所述工控机设置在径向加载机构一侧,并与加载组件、轴系旋转机构、数据采集模块电连接,用于控制加载组件、轴系旋转机构、数据采集模块运行以及对数据采集模块采集到的数据进行显示;通过在径向加载机构以及被测轴系之间设置静压气浮轴承,既可以实现径向载荷的传递,又可以使得径向加载机构不与被测轴系接触,防止对采集的测试信号造成干扰。

15.进一步地,所述加载组件包括拉压传感器、第一电机、径向丝杠、限位件以及丝杠顶块;

16.所述拉压传感器一端安装在所述支座上,另一端与第一电机连接;

17.所述径向丝杠水平设置,其一端与第一电机的输出轴同轴连接,另一端与丝杠顶块连接;

18.所述丝杠顶块与所述轴瓦靠近径向加载机构的侧面连接,加载组件采用第一电机与径向丝杠的动力传递方式目的在于:一是稳定性好,二是可以通过测流经第一电机的电流,间接得到被测轴系的扭矩,实现了扭矩测量的简化;

19.所述限位件安装在支座上,并与所述轴瓦连接,用于固定轴瓦以及限制轴瓦的位置;

20.所述拉压传感器、第一电机均与工控机电连接。

21.进一步地,所述限位件包括两个分别位于径向丝杠两侧的径向导杆以及位于每个径向导杆上的径向滑块;

22.所述径向导杆与径向丝杠平行;

23.两个所述径向导杆均安装在所述支座上;

24.所述径向滑块在所述径向导杆上滑动,且两个径向滑块分别与所述静压气浮轴承轴瓦的两侧相连。

25.进一步地,所述轴系旋转机构包括基座、驱动件以及驱动转接法兰;

26.所述基座设置在所述静压气浮轴承下方;

27.所述驱动件设置在所述基座内,其动力输出端与驱动转接法兰的下端连接,驱动转接法兰的上端用于与被测轴系的轴连接;

28.所述基座上端用于安装被测轴系的轴承座;

29.所述被测轴系安装在所述基座上。

30.进一步地,所述驱动件包括第二电机、主动齿轮与从动齿轮;

31.所述第二电机安装在所述基座内,第二电机的驱动轴的轴线竖直设置;

32.所述主动齿轮与所述驱动轴同轴连接;

33.所述从动齿轮与主动齿轮啮合,且与基座同轴设置;

34.所述驱动转接法兰与所述从动齿轮同轴连接;

35.所述第二电机与工控机电连接。

36.进一步地,所述数据采集模块包括用于采集被测轴系温度的温度传感器和用于采集被测轴系振动特性的加速度传感器;

37.所述温度传感器与加速度传感器均设置在被测轴系上,温度传感器与加速度传感器均与工控机电连接;

38.所述工控机用于采集并显示温度传感器、加速度传感器所测得的数据。

39.进一步地,为了改变对被测轴系的载荷加载位置,对被测轴系进行不同位置的多组测试,还设置了竖直移动机构;

40.所述竖直移动机构包括第三电机、轴向丝杠、轴向联轴器、轴向导轨和轴向滑台;

41.所述轴向导轨竖直安装在所述支座上;

42.所述轴向滑台套设连接在所述轴向导轨上;

43.所述第三电机安装在所述支座上,所述轴向丝杠一端通过轴向联轴器与所述第三电机的输出轴连接,另一端穿过所述轴向滑台,用于带动轴向滑台沿轴向导轨滑动;

44.所述拉压传感器与所述轴向滑台连接;

45.两个所述径向导杆均安装在轴向滑台上;

46.所述第三电机所述工控机电连接,丝杠优选为滚珠丝杠,其具有传动效率高、传动

精度高、运动平稳、摩擦力小、使用寿命长等优点。

47.进一步地,所述主动齿轮与从动齿轮均为直齿轮,将主动齿轮与从动齿轮设置为直齿轮,可以进一步防止对轴系产生额外的轴向力,保证轴系测量结果的准确性。

48.进一步地,为了防止轴向滑块滑出轴向导轨或者轴向丝杠,所述轴向导轨和/或轴向丝杠上端安装有限位板,可以提高轴向滑块运行的稳定性。

49.进一步地,为了保证轴向滑块运行的稳定性,所述轴向导轨的数量为两个,且分别设置在轴向滑块的两侧;

50.为了减小整个装置的重量,节约材料成本,在保证轴向滑台稳定运行的前提下,所述轴向滑台设置有多个缺口。

51.本发明的有益效果是:

52.1、本发明提出的一种轴系径向加载装置,通过设置的轴系旋转机构用于驱动被测轴系的旋转,使得在进行径向加载时,可以模拟被测轴系的运行状态,从而使得测得的轴系的数据更为准确;

53.通过设置的径向加载机构可以实现对被测轴系径向载荷的加载;

54.通过设置的静压气浮轴承,既可以实现径向载荷的传递,又可以避免加载组件与被测轴系的直接接触,防止加载组件对被测轴系施加多余的约束,从而对采集的测试信号造成干扰,保证测得的数据的可靠性与准确性。

55.2、本发明提出的一种轴系径向加载装置,通过设置的静压气浮轴承,使得被测轴系上的热量散失与实际运行时更接近,进一步保证测得的数据的可靠性与准确性。

56.3、本发明提出的一种轴系径向加载装置,通过的竖直移动机构,可以改变对被测轴系的载荷加载位置,进行多组测试,实现了自动化控制,简单方便,测试效率高。

附图说明

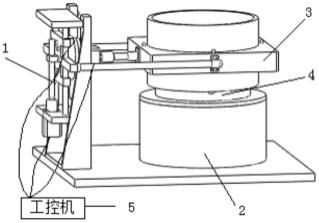

57.图1是本发明实施例的结构示意图;

58.图2是本发明中径向加载机构与竖直移动机构实施例的结构示意图;

59.图3是本发明中轴系旋转机构实施例的结构示意图;

60.图4是本发明中静压气浮轴承实施例的结构示意图;

61.图5是被测轴系的结构示意图;

62.图中,1、径向加载机构;11、支座;17、拉压传感器;18、第一电机;19、径向丝杠;110、加载联轴器;111、丝杠顶块;112、径向导杆;113、径向滑块;12、第三电机;13、轴向丝杠;14、轴向联轴器;15、轴向导轨;16、轴向滑台;2、轴系旋转机构;21、基座;22、第二电机;23、主动齿轮;24、从动齿轮;25、驱动转接法兰;3、静压气浮轴承;31、转轴;32、轴瓦;4、轴系;41、轴承座;42、轴;43、成对轴承组件;5、工控机。

具体实施方式

63.为使本发明的目的、优点和特征更加清楚,以下结合附图和具体实施例对本发明提出的一种轴系径向加载装置作进一步详细说明。

64.具有旋转机构的设备,其所用的轴系4结构如图5所示,具体包括轴承座41、轴42以及成对轴承组件43;

65.其具体连接方式如下:

66.轴42外侧的上部与下部均设置有定位面,成对轴承组件43的端面作为定位面,轴承座41下端内部设置有两个定位面,上端内部有一个定位面。

67.成对轴承组件43设置在轴承座41内部,且成对轴承组件43的上下端面与轴承座41的上下定位面贴合,轴42一端依次穿过轴承座41与成对轴承组件43,且,轴42下部的定位面与轴承座41下端的另外一个定位面贴合定位,轴42上部的定位面与成对轴承组件43的上端面贴合定位,从而完成被测轴系4的组装。

68.本发明一种轴系径向加载装置,用于对上述提出在运行状态下的轴系4进行测试,从而根据得到的相关数据对轴系4的性能进行判定。

69.如图1所示,其具体包括径向加载机构1、轴系旋转机构2、静压气浮轴承3、竖直移动机构、数据采集模块以及工控机5;

70.各机构的作用如下:

71.轴系旋转机构2用于驱动被测轴系4的旋转,使得在进行径向加载时,可以模拟被测轴系4的运行状态,从而使得测得的轴系4的数据更为准确;径向加载机构1可以实现对被测轴系4径向载荷的加载;静压气浮轴承3的作用在于,可以实现径向载荷的传递,又可以避免加载组件与被测轴系4的直接接触,防止加载组件对被测轴系4施加多余的约束,从而对采集的测试信号造成干扰,保证测得的数据的可靠性与准确性;竖直移动机构的作用在于根据试验需求改变被测轴系4的载荷加载位置,并且实现了自动化控制。

72.如图4所示,静压气浮轴承3的工作原理是由节流高压空气产生的气膜将工件支撑起来,使得静压气浮轴承3的转轴31与轴瓦32在使用时既不接触,又可以实现载荷的传递,如图4所示,其具体结构包括转轴31与轴瓦32,轴瓦32套设在转轴31外部,且轴瓦32的内径大于转轴31的外径,轴瓦32的任一轴对称位置上设置有进气孔。

73.各部件的具体组成如下:

74.如图2所示,径向加载机构1包括支座11与加载组件,加载组件包括拉压传感器17、第一电机18、径向丝杠19、加载联轴器110、丝杠顶块111、两个径向导杆112、两个径向滑块113;支座11包括水平设置的底座、竖直设置且开口朝上的u型架以及安装在u型架上的支撑板;丝杠顶块111包括套筒以及固定板,套筒与丝杠顶块111连接的一端内部设置有与径向丝杠19相适配螺纹线。

75.最优为套筒为伸缩结构,这样可以降低基座21与丝杠顶块111水平位置的安装精度,安装好丝杠顶块111与轴瓦32后,要对丝杠顶块111的长度及位置进行固定。

76.如图3所示,轴系旋转机构2包括基座21、第二电机22、主动齿轮23、从动齿轮24、驱动转接法兰25;

77.竖直移动机构包括第三电机12、轴向丝杠13、轴向联轴器14、轴向导轨15、轴向滑台16、限位板;

78.数据采集模块包括温度传感器和加速度传感器。

79.各部件的连接方式如下:

80.u型架安装在底座上,第三电机12安装在支撑板上,第三电机12输出轴的轴线竖直设置,第三电机12的输出轴通过轴向联轴器14与轴向丝杠13同轴连接,轴向滑台16套设且螺纹连接在轴向丝杠13上,两个轴向导轨15竖直设置且下端穿过轴向滑台16后,安装在支

撑板上,上端通过限位板连接,拉压传感器17水平设置,且一端与轴向滑台16连接,另一端与第一电机18连接,第一电机18的输出端通过加载联轴器110与径向丝杠19的一端连接,径向丝杠19的另一端丝杠顶块111连接,两个径向导杆112设置在第一电机18的两侧,且一端连接在轴向滑台16上,两个径向滑块113一对一安装在径向导杆112上,可在径向导杆112上滑动,两个径向滑块113分别安装在静压气浮轴承3的轴瓦32的两侧。

81.基座21安装在底座上,且其内部设置有空腔,上端开设有供轴系4中的轴42以及从动齿轮24穿过的通孔,基座21设置在径向导杆112下部,第二电机22安装在基座21内部,且第二电机22输出轴的轴线竖直设置,第二电机22的输出轴与主动齿轮23同轴固连,从动齿轮24与主动齿轮23啮合,驱动转接法兰25与从动齿轮24连接。

82.温度传感器和加速度传感器均设置在被测轴系4的轴承座41上(图中未示出),温度传感器与加速度传感器均并与工控机5电连接;

83.可根据不同的测试轴系4选择不同长度的驱动转接法兰25,实现主动齿轮23与从动齿轮24的完好啮合;允许主动齿轮23与从动齿轮24存在轴向错位,只要不是100%错位,都可以实现动力的传递。

84.主动齿轮23与从动齿轮24均为直齿轮不会对被测轴系4产生额外的轴向力。

85.加速度传感器的设置,可以对被测轴系4的振动特性进行反馈,从而可以判定轴系4运行状态是否正常。

86.进行轴系4测试前的装置组装:

87.将被测轴系4的轴42下端与驱动转接法兰25同轴连接,上端与静压气浮轴承3的转轴31同轴连接,将从动齿轮24穿过通孔后,与主动齿轮23啮合;然后将被测轴系4的轴承座43下端与基座21上端连接,完成被测轴系4的安装,把轴瓦32套在转轴31,径向滑块113固定在轴瓦32上,最后通过轴瓦32上的进气孔为静压气浮轴承3通入高压空气,调整丝杠顶块111的位置,使其刚好安装在轴瓦32上。

88.加载装置的工作原理如下:

89.试验前,把各部分按实施要求安装到位,把被测轴系4的径向偏载力矩的变化、径向载荷的大小或方向以及被测轴系4的转速输入工控机5。

90.试验时,先给静压气浮轴承3通入高压气体,第一电机18和第三电机12收到工控机5发出的载荷指令时开始调整,此时第三电机12会带动轴向滑台16上的所有零部件沿被测轴系4的轴向移动,同时径向导杆112带动轴瓦32沿轴向移动到指定位置;第一电机18旋转带动丝杠顶块111前进或后退,给轴瓦32施加压力或拉力,最终把力传递到被测轴系4上,这个过程径向导杆112只起到辅助与导向作用,不会对轴瓦32造成影响。加载过程拉压传感器17会采集到第一电机18受到的反作用力,把信息传递到工控机5,工控机5给第一电机18发出反馈信号,形成闭环,使载荷达到要求。

91.试验时被测轴系4始终与外界加载组件没有接触,被测轴系4上所采集信息更真实的反应轴系4实际工作状态。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1