一种铅酸蓄电池塑壳检测装置的制作方法

1.本实用新型涉及塑壳检测技术领域,更具体的,涉及一种x技术领域。

背景技术:

2.铅酸蓄电池塑壳部分主要是pp或abs材质塑料材料的蓄电池槽、盖、盖片组成,蓄电池槽与蓄电池盖胶封在一起形成密封电池内腔,作为蓄电池电化学反应的容器装置,承载整个极群及电解液的容器,极群内的隔板是富有弹性的超细玻璃纤维隔板,使整个极群对蓄电池槽有一定的装配压力,因此塑壳要有一定的机械强度。

3.对于塑壳检测的研究发现以下几点问题:

4.1.目前,铅酸蓄电池塑壳测试项目主要包含耐电压、耐冲击性、耐气压性等,在检测时需要使用不同的设备进行检测,检测步骤繁琐,检测速度慢,效率低。

5.2.现有的铅酸蓄电池塑壳在耐冲击性测试中,检测元件只和位移元件连接,稳定性不高,在进行耐冲击性检测时,会产生较大的冲击力,使得检测元件与位移元件连接松动、错位,导致检测元件与位移元件损坏。

6.本实用将耐冲击性、耐气压性、耐电压测试集中进行测试,测试步骤简洁,能有效提高测试效率,加快测试速度,同时使挤压板、限位板能沿滑轨、侧滑轨滑动,避免挤压板、限位板在检测过程中,因冲击力左右晃动,导致挤压板与液压杆连接松动、错位的情况发生,导致挤压板与液压杆损坏,能对挤压板、限位板进行限位移动,提高检测时挤压板、限位板的稳定性。

技术实现要素:

7.本实用新型旨在于解决上述背景技术中提出检测效率低、稳定性不高的问题,从而提供一种铅酸蓄电池塑壳检测装置。

8.为实现上述目的,本实用新型提供如下技术方案:一种铅酸蓄电池塑壳检测装置,该种检测装置的机体内侧安装有挤压板,机体右侧安装有液晶显示控制器,机体内侧设有对塑壳进行耐冲击性检测的位移机构,机体内侧设有对塑壳进行含耐电压、耐气压性检测的检测机构,机体呈前后通空方形盒状设置。

9.优选的,所述位移机构包括嵌入设置在机体内侧底部的滑轨、嵌入设置在机体内侧左右两侧的侧滑轨、安装在机体顶部的液压杆、安装在机体左右两侧的侧液压杆、固定连接在侧液压杆内侧的限位板、安装在挤压板左右两侧的滑块,滑轨、侧滑轨均呈“十”字形设置,且限位板底部、滑块分别与滑轨、侧滑轨契合,限位板呈方形板状设置,且限位板的数量为两块,且限位板高度低于侧滑轨。

10.优选的,所述检测机构包括安装在液压杆底部的挤压板、一体设置在挤压板底部的挤压块、螺纹连接在挤压块底端中部的电极管、嵌入设置在挤压块内部左右两侧的充气腔、安装在充气腔顶部的连接件,挤压板呈方形板状设置,且挤压板底部表面设置有压力感应器,且挤压块的数量为若干个,且挤压块呈方形网格状分布设置,充气腔位于电极管左右

两侧,且挤压块底端中部嵌入设置有螺纹凹槽,且螺纹凹槽与电极管顶部契合。

11.本实用新型提供了一种铅酸蓄电池塑壳检测装置,具有以下有益效果:

12.1、该种铅酸蓄电池塑壳检测装置设置有挤压板、电极管、充气腔,通过将挤压板向下移动,对塑壳进行冲击,达到耐冲击性检测的目的,同时挤压块的设置,使各挤压块对应塑壳上不同的单元槽进行耐冲击性测试,能有效的检测塑壳上不同单元槽的耐冲击性强度,提高检测的精确度,同时充气腔能将气体注入塑壳上不同单元槽内,进行耐气压性测试,电极管导出不同强度电流,对塑壳进行耐电压测试,将耐冲击性、耐气压性、耐电压测试集中进行测试,测试步骤简洁,能有效提高测试效率,加快测试速度。

13.2、其次,还设置有滑轨、侧滑轨、挤压板、限位板,限位板能对塑壳进行限位,使塑壳在检测时更加稳定,不易因挤压板的冲击导致左右晃动,从而影响检测结果,同时操作方便,便于上手,同时使挤压板、限位板能沿滑轨、侧滑轨滑动,避免挤压板、限位板在检测过程中,因冲击力左右晃动,导致挤压板与液压杆连接松动、错位的情况发生,导致挤压板与液压杆损坏,能对挤压板、限位板进行限位移动,提高检测时挤压板、限位板的稳定性。

附图说明

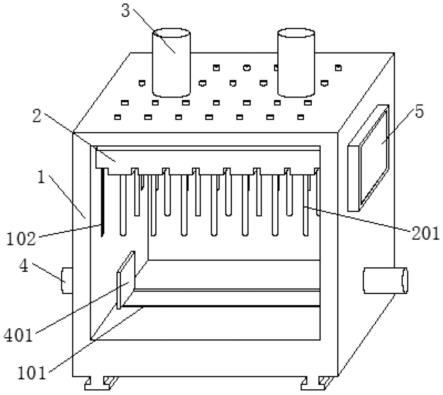

14.图1为本实用新型的整体结构示意图。

15.图2为本实用新型的整体剖面结构示意图。

16.图3为本实用新型的挤压板结构示意图。

17.图4为本实用新型的图2的a处结构示意图。

18.图5为本实用新型的图2的b处结构示意图。

19.附图标记:机体1,滑轨101,侧滑轨102,挤压板2,电极管201,挤压块202,充气腔203,连接件2031,滑块204,液压杆3,侧液压杆4,限位板401,液晶显示控制器5。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.请参阅图1至5,本实用新型实施例中,一种铅酸蓄电池塑壳检测装置,该种检测装置的机体1内侧安装有挤压板2,机体1右侧安装有液晶显示控制器5,机体1内侧设有对塑壳进行耐冲击性检测的位移机构,机体1内侧设有对塑壳进行含耐电压、耐气压性检测的检测机构。

22.本实施例中,机体1呈前后通空方形盒状设置,机体1能对挤压板2进行支撑,使挤压板2使用时更加稳固,同时能在检测时对塑壳进行保护。

23.本实施例中,位移机构包括嵌入设置在机体1内侧底部的滑轨101、嵌入设置在机体1内侧左右两侧的侧滑轨102、安装在机体1顶部的液压杆3、安装在机体1左右两侧的侧液压杆4、固定连接在侧液压杆4内侧的限位板401、安装在挤压板2左右两侧的滑块204。

24.本实施例中,限位板401呈方形板状设置,且限位板401的数量为两块,且限位板401高度低于侧滑轨102,限位板401能对塑壳进行限位,使塑壳在检测时更加稳定,不易因

挤压板2的冲击导致左右晃动,从而影响检测结果,同时操作方便,便于上手。

25.本实施例中,滑轨101、侧滑轨102均呈“十”字形设置,且限位板401底部、滑块204分别与滑轨101、侧滑轨102契合,使挤压板2、限位板401能沿滑轨101、侧滑轨102滑动,避免挤压板2、限位板401在检测过程中,因冲击力左右晃动,导致挤压板2与液压杆3连接松动、错位的情况发生,导致挤压板2与液压杆3损坏,能对挤压板2、限位板401进行限位移动,提高检测时挤压板2、限位板401的稳定性。

26.本实施例中,检测机构包括安装在液压杆3底部的挤压板2、一体设置在挤压板2底部的挤压块202、螺纹连接在挤压块202底端中部的电极管201、嵌入设置在挤压块202内部左右两侧的充气腔203、安装在充气腔203顶部的连接件2031。

27.本实施例中,挤压板2呈方形板状设置,且挤压板2底部表面设置有压力感应器,且挤压块202的数量为若干个,且挤压块202呈方形网格状分布设置,通过将挤压板2向下移动,对塑壳进行冲击,达到耐冲击性检测的目的,同时挤压块202的设置,使各挤压块202对应塑壳上不同的单元槽进行耐冲击性测试,能有效的检测塑壳上不同单元槽的耐冲击性强度,提高检测的精确度。

28.本实施例中,充气腔203位于电极管201左右两侧,且挤压块202底端中部嵌入设置有螺纹凹槽,且螺纹凹槽与电极管201顶部契合,充气腔203能将气体注入塑壳上不同单元槽内,进行耐气压性测试,电极管201导出不同强度电流,对塑壳进行耐电压测试,将耐冲击性、耐气压性、耐电压测试集中进行测试,测试步骤简洁,能有效提高测试效率,加快测试速度。

29.其中液晶显示控制器5通过电线与外部电源电性连接,且液晶显示控制器5通过电线与电极管201电性连接,且液压杆3、侧液压杆4通过数据线与液晶显示控制器5信号连接,便于通过电极管201进行耐电压测试操作,同时便于测试数据的观察收录。

30.其中充气腔203通过连接件2031连接有外部充气装置,便于耐气压性测试操作,能将外部气体充入塑壳内部,便于测试操作。

31.在使用本实用新型一种铅酸蓄电池塑壳检测装置时,首先,接通电源,将需要检测的铅酸蓄电池塑壳放置在机体1内侧,通过液晶显示控制器5控制侧液压杆4运作,侧液压杆4推动限位板401沿滑轨101移动,对铅酸蓄电池塑壳进行限位固定,然后液压杆3推动挤压板2沿侧滑轨102向下快速移动,对铅酸蓄电池塑壳进行耐冲击性测试,耐冲击性测试完毕后,将挤压板2与铅酸蓄电池塑壳顶部紧密贴合,外部充气装置将气体通过充气腔203导入铅酸蓄电池塑壳内部,进行耐气压性测试,耐气压性测试完毕后,将挤压板2与铅酸蓄电池塑壳分离,使铅酸蓄电池塑壳内部气体排出,再将挤压板2与铅酸蓄电池塑壳顶部紧密贴合,电极管201发出电流,对铅酸蓄电池塑壳进行耐电压测试,测试完毕后,将铅酸蓄电池塑壳取下即可。

32.以上的仅是本实用新型的优选实施方式,应当指出,对于本领域的技术人员来说,在不脱离本实用新型构思的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1