一种对称式装夹装置

:

1.本实用新型属于装夹设备技术领域,具体涉及一种对称式装夹装置,能够模拟滚动轴承的浪型保持架结构,进行润滑性能测试。

背景技术:

2.滚动轴承是旋转机械的核心零部件,享有机械装备“关节”之称。传统的滚动轴承具有承载和精确传递旋转运动和摆动的功能,但是,对运动过程中的工作载荷、运行温度、运动状态等工况参数和工作状态(润滑、磨损、振动)等缺乏定量评估与检测。滚动轴承长期处于乏油状态,会导致滚道过度磨损、进而引起振动、噪声和摩擦力矩增大、旋转精度降低甚至造成保持架断裂和滚动轴承失效的后果。基于此,有必要进行滚动轴承运转过程中润滑状态的实时监测与寿命预估。常采用台架和模型试验进行滚动轴承使用寿命和润滑状态的实时观测,通过测量油膜厚度进行润滑状态的观测与表征。

3.其中,模型测试是针对滚动轴承运动过程中存在的润滑问题进行机理性研究的手段,通过实验观测滚动轴承运转过程中的载荷、速度、滑动、自旋进行定性的理论分析。现有技术中的模型测试忽略了滚动轴承部分特征因素(例如:运动学、动力学、接触几何特征、离心力和保持架特征因素等)对润滑性能的影响,其中,保持架不但能够引导滚动体在正确的滚道上运动,还可将滚动体等距离隔开,均匀分布在滚道的圆周上,以防止滚动体之间的碰撞与摩擦,还可引导润滑剂向滚道内的迁移,同时,保持架与滚动体之间的兜孔间隙既能够使保持架在径向和轴向移动,又可改善润滑剂的分布状况与剪切程度,进而影响整个滚动体运动过程中的润滑状态。探究保持架特征因素对润滑剂回填及重新分布的影响十分有必要,常用的球-盘点接触实验机,能够等效模拟滚动体与滚动轴承内外圈的接触,进行油膜厚度测量与油池形状的观测,但是,其缺少保持架特征因素的测量单元,无法进行在保持架引导下的润滑剂的剪切状态和流动分布研究,以有效反映保持架特征因素对润滑状态的影响,进而定量分析引导润滑剂分布对油池形状和油膜厚度的影响。

4.滚动轴承中常用的保持架为浪型结构,基于保持架因素在轴承运动过程中起到的积极润滑作用,针对常用的浪型保持架结构,结合现有的球-盘点接触试验机,研发设计一种对称式装夹装置,通过模拟浪型保持架结构,构建带有保持架特征因素的球-盘模型台架试验机,复现保持架结构对润滑剂流动分布和运动状态的影响过程,探究滚动轴承保持架对润滑剂回填机理。

技术实现要素:

5.本实用新型的目的在于克服现有技术存在的缺点,研发设计一种对称式装夹装置,通过模拟浪型保持架结构,探究滚动轴承保持架在运动过程中起到的积极作用,对保持架的结构设计提供基础数据支持。

6.为了实现上述目的,本实用新型涉及的一种对称式装夹装置由镜像对称的左夹具和右夹具组成,左夹具和右夹具的主体结构相同,均包括滚道及其顶部设置的连接块和底

部设置的安装座。

7.本实用新型涉及的滚道的两侧边沿设置有凸台,滚道与两侧凸台之间的空间形成腔体;连接块上开设有上螺栓孔;安装座的上部设置有下螺栓孔,下部开设有连接孔。

8.本实用新型涉及的一种对称式装夹装置装配时,左夹具和右夹具相对拼装,两个半圆形结构的滚道之间的空间形成兜孔,两个上螺栓孔和两个下螺栓孔分别连通,两个连接孔拼合形成中间为矩形,两端为半圆形结构的安装孔。

9.本实用新型涉及的凸台能够进行储存与刮脂,将滚动体表面由于粘附所夹带的多余润滑剂刮至腔体,使其在运动过程中参与润滑,实现较大的剪切,以促进脂润滑条件下析出油的流动与满足接触副前端润滑剂的供给需求;腔体的内部间隙能够保证滚动体有足够的空间进行移动,符合滚动轴承运动过程中游隙的运动范围;上螺栓孔和下螺栓孔的配合,能够使左夹具和右夹具实现严密的组装,固定;兜孔的大小根据球-盘点接触试验机用滚动体的大小(直径25.4mm)选择,具体的,兜孔的尺寸与滚动体的尺寸之比为1.05:1,与实际的滚动轴承保持架结构匹配,以确保能够复现滚动体与保持架之间的润滑状态;安装孔与位移台连接,能够在垂直方向上进行位置的自由调整和移动,以便于与球-盘点接触试验台结合。

10.本实用新型与现有技术相比,采用对称式装夹结构,通过模拟基于球-盘点接触试验机的滚动轴承浪型保持架结构,复现浪型保持架与滚动体运动过程中的润滑状态,模拟滚动轴承运动过程中保持架起到的润滑作用,能够明确润滑剂在保持架引导下的流动分布与润滑影响,对润滑剂流动分布与回填作用的定量分析,通过实时观测润滑油池的形状及油膜厚度,探究滚动轴承实际运转过程中影响润滑状态的因素,便于优化保持架结构参数;其结构简单,原理科学可靠,搭配球-盘试验机,能够原位观测滚动轴承运动过程中保持架对润滑剂重新分布及探究保持架结构参数对轴承润滑性能的影响,定性分析润滑剂受保持架牵引的作用机理,为滚动轴承润滑特性及运动分析提供技术支持,对工程实际应用具有指导意义。

附图说明:

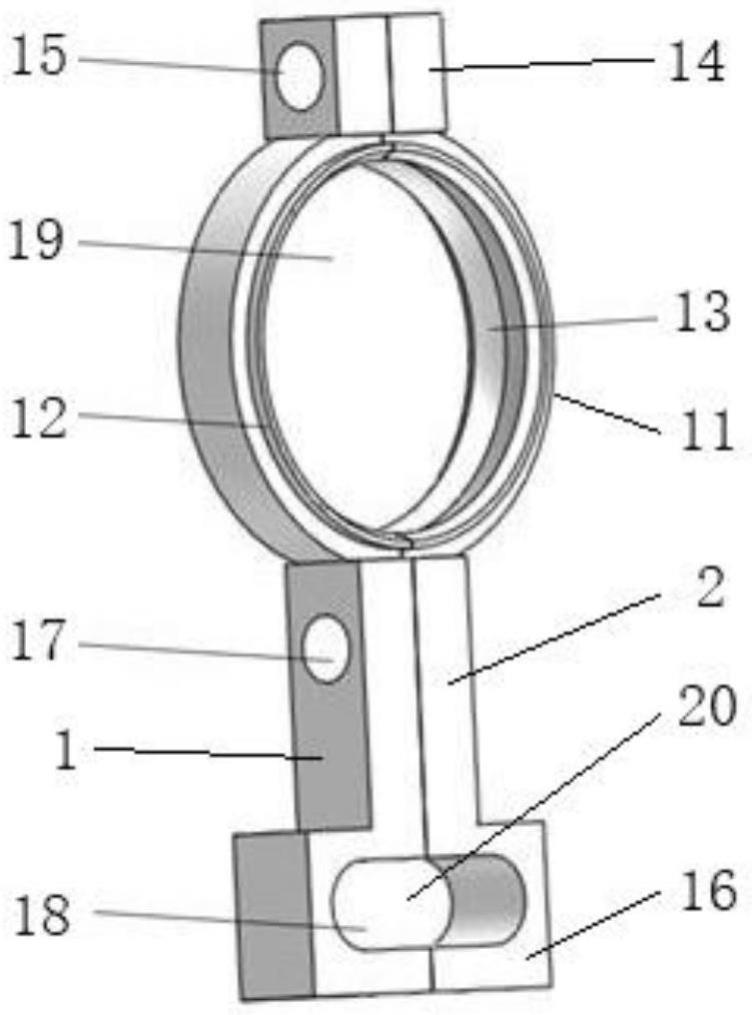

11.图1为本发明的主体结构原理示意图。

12.图2为本发明涉及的无保持架对接触点润滑特性的影响示意图。

13.图3为本发明涉及不同卷吸速度条件下的油膜干涉图。

14.图4为本发明涉及的试验结果与理论计算结果对比示意图,其中,a为试验结果图,b为计算结果图。

具体实施方式:

15.下面通过实施例并结合附图对本实用新型作进一步说明。

16.实施例1:

17.本实施例涉及的一种对称式装夹装置如图1所示,由镜像对称的左夹具1和右夹具2组成,左夹具1和右夹具2的主体结构相同,均包括滚道11、凸台12、腔体13、连接块14、上螺栓孔15、安装座16、下螺栓孔17和连接孔18;半圆形结构的滚道11的两侧边沿设置有凸台12,滚道11与两侧凸台12之间的空间形成u形结构的腔体13;滚道11的顶部设置有连接块

14,连接块14上开设有圆形结构的上螺栓孔15;滚道11的底部设置有安装座16,安装座16的上部设置有圆形结构的下螺栓孔17,下部开设有一端为矩形,另一端为半圆形结构的连接孔18。

18.本实施例涉及的一种对称式装夹装置进行试验前,将滚动体置于滚道11之间,使用螺栓连接上螺栓孔15和下螺栓孔17,以固定左夹具1和右夹具2,滚动体能够在滚道11之间形成的兜孔19移动,模拟滚动轴承中保持架与滚动体之间的连接方式,通过安装孔20将对称式装夹装置与位移台连接,结合球-盘点接触试验台,探究保持架因素对接触点润滑作态的影响,实现油膜厚度和油池的定量观测。

19.本实施例涉及的保持架因素对接触点润滑作态的影响,通过以下对比试验进行探究:

20.试验1、在定量供脂条件下,观测无保持架条件下的脂膜演化过程将2g润滑脂置于滚道11中,施加28n的载荷,设置不同的卷吸速度ue,观察润滑油膜的演化过程和运动机理,采集不同运动周期下的油膜干涉图,得到图2所示的结果,可知,无保持架条件下的转动圈数为5000圈时,油膜厚度逐渐衰减至较低程度,根据时间效应,其与实际滚动轴承运行周期相较,有很大出入。

21.试验2、在定量供脂条件下,观测不同卷吸速度条件下的油膜干涉图

22.增设对称式装夹装置,采用试验1的条件,进行测试,得到图3所示的结果,可知,在对称式装夹装置引导下的油膜干涉图较为稳定,即使运转至5000圈,仍未有明显变化,仅给出一张油膜干涉图便可代表该工况下的润滑状态;具体地,当卷吸速度ue较低时,入口乏油边界距离接触区前端较远,入口供油条件充足,当卷吸速度ue较高时,乏油边界与接触区前端距离较近,离心力导致入口油池形状呈现非对称性;在不同卷吸速度ue条件下,均能够在测油池上观测到侧油带,说明,对称式装夹装置模拟的保持架因素的引入导致了侧油带的出现,引导润滑剂向接触区油池移动,并填补入口供油的缺失,有效改善入口供油条件;所以,保持架因素能够影响润滑剂的重新分布,改善润滑剂的回填特性,进一步加深滚动轴承中保持架因素对润滑作用机制的了解,为保持架的优化设计提供基础的试验数据与技术支持。

23.试验3、采用对称式装夹装置获取的点接触干涉图像与理论模拟结果对比

24.当供油不足时,润滑剂不能充满整个润滑间隙,产生乏油现象,严重的乏油会导致润滑油膜厚度降低,进而造成润滑失效;引入浪型保持架后,油池形态与润滑剂分布情况明显不同,入口区测油池前端存在多条竖状油带,说明,该入口区供油条件因保持架因素的引入而改变,增加了入口区供油量,促使入口区油池充盈;在入口区前端构建入口测油池供油函数,通过观察油池形态、油膜厚度在不同供油参数下的变化,分析入口区油池分布及其对润滑状态的影响。

25.图4为理论计算结果与试验结果对比示意图,可知,入口区测油带能够明显改变入口区供油状态,影响油池分布,以探究保持架诱导润滑剂分布的作用机理及对油池形状与油膜厚度的定量观测与分析,为探究保持架在滚动轴承运转过程中的润滑机理提供技术支持与理论分析做铺垫。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1