一种张紧器单向阀检测结构的制作方法

1.本实用新型涉及密封性检测技术领域,具体涉及一种张紧器单向阀检测结构。

背景技术:

2.单向阀又称止回阀或逆止阀,是一种方向控制阀,其作用是使内部的流体只能往一个方向运动,而无法回流,单向阀因而被广泛应用于各种工程机械中。

3.在汽车领域,单向阀通常会应用于发动机链条张紧器中,而发动机链条张紧器的作用是为高速运转中的链条提供持续足够的张紧力。若单向阀的气密性较差则会致使张紧器阻尼力锋值的形成时间过长,不能为高速运转中的链条提供足够的张紧力,以至于出现链条跳齿问题的发生。

4.为防止上述情况发生,则需要事先对单向阀的气密性进行检测,例如文件 cn201721562823.9一种单向阀高低压气密性检测装置,该单向阀高低压气密性检测装置,采用在安装基板的表面开设滑动通孔进行定位基板的滑动安装,通过在定位基板的表面设置卡持件进行产品主体的卡接固定,在产品主体的一侧设置定位柱进行产品主体的位置限定,通过安装基板表面呈半包围状设置的侧密封定位组件进行产品主体的密封,从而方便人们进行气密性检测,通过在定位柱的表面设置由驱动电机、连接凸块、定位安装件以及封堵件二组成的上密封定位组件,进行产品主体的顶面封堵。但是现有的单向阀检测装置操作过程较为复杂。

技术实现要素:

5.综上所述,为优化现有技术中的不足,现提出一种新型的张紧器单向阀检测结构。

6.为实现上述目的,本实用新型为一种张紧器单向阀检测结构,包括:

7.底座,底座具有气体腔,同时底座上端一体连接有筒体,且筒体的下开口与气体腔连通;壳体,壳体中设有开口向下的空腔,同时壳体套设于所述筒体的端部;

8.活动杆,活动杆插设于筒体中并且活动杆的端部向外延伸有凸缘,同时活动杆中设有自凸缘的上端面贯穿至活动杆下端的气体通道;

9.密封环,密封环套设于活动杆上,且密封环的上端部与凸缘的下端面接触,而密封环的下端部与筒体的上端面接触;

10.其中,壳体的空腔内设有单向阀,而单向阀的一端置于气流通道的输出端上,此外,壳体的上端设有施压装置,且壳体上设有与壳体的空腔连通的通孔,同时该通孔输出端连接有气体流量计。

11.进一步的,活动杆与筒体间隙配合。

12.更进一步的,气体腔与气源连通。

13.通过上述设置对单向阀进行气密性检测过程中,首先利用施压装置向壳体施加向下的压力,此时由于壳体中的单向阀下端抵于活动杆的端部,并且使活动杆向下活动于底座的筒体中,同时密封环受到挤压变形长大,从而使密封环与壳体的空腔紧贴密封并形成

密封空间,最后自活动杆的下端通入气体并使气体充斥于单向阀所在的空腔中,而后使用气体流量计进行气体流量检测。

14.更进一步的,密封环的直径小于壳体的空腔直径,由于密封环未涨大前的直径小于壳体的空腔直径,将壳体套设于筒体以及活动杆外部时不会挤压接触到密封环,以增强密封环的使用寿命。

15.本实用新型有益效果:使用该检测结构时仅需要通过对壳体进行施压,致使活动杆下移并对套设在活动杆上的密封圈进行挤压,密封环受力挤压变形后与壳体的空腔形成密封,并在空腔中通入气体后利用气体流量计便可对壳体通孔处的气体流量进行检测,相较于现有技术本实用新型检测结构操作简单使用方便。

附图说明

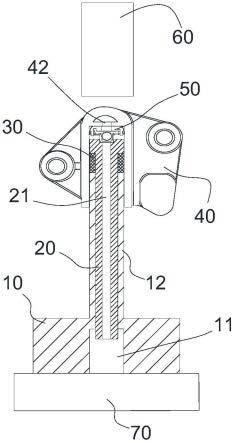

16.图1为本实用新型检测结构剖视图。

17.图2为本实用新型运动状态以及局部放大剖视图。

18.附图标记:底座10,气体腔11,筒体12;

19.活动杆20,气流通道21,凸缘22;

20.密封环30;

21.壳体40,空腔41,通孔42;

22.单向阀50;

23.施压装置60;

24.气源70。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

26.本实用新型为一种张紧器单向阀检测结构,该结构包括底座10,壳体40,活动杆20,以及密封环30。

27.其中,具体实施例为,参考图1-图2所示,底座10上设有气体腔11,且底座10的上端一体连接有筒体12,筒体12与底座10垂直设置,而活动杆20则同轴心插设于筒体12中,并且活动杆20的直径略小于筒体12的内径,活动杆20与筒体12之间存在一定的间隙,使得活动杆20可以上下活动于筒体12中;或者筒体12与活动杆20平键连接,筒体12的内壁设置较长的键槽,而活动杆20上设有与键槽适配的平键,但活动杆20上的平键短于筒体12 内壁上的键槽。

28.在上述实施例中,参考图1-图2所示,活动杆20的端部设有向外延伸的凸缘22,使得整个活动杆20的截面呈t型状,并且整个活动杆20中设有气流通道21,该气流通道21 同轴心贯穿于整个活动杆20,自活动杆20的进气端至凸缘22的上端面;凸缘22为圆盘状时,其直径大于筒体12的内径且小于筒体12的外径;凸缘22为椭圆状时,其直径大于筒体 12的内径且小于筒体12的外径。

29.在上述实施例中,参考图1-图2所示,活动杆20上套设有密封环30,在未进行单向

阀性能检测时,密封环30的上端面与凸缘22的下端面接触,而密封环30的下端面与筒体12的上端面接触;而密封环30为带状密封环并且采用聚氨酯材料制作而成。

30.在本实用新型中,参考图1-图2所示,壳体40为张紧器的外壳,壳体40上设有空腔 41和通孔42,该空腔41为柱状空腔,壳体40的空腔41内设有单向阀50,而单向阀50的安装方式为张紧器的常规安装方式,具体为,单向阀50进油端与壳体40上的通孔42连通;在进行单向阀性能检测过程中,事先将壳体40套设于活动杆20以及筒体12外,而单向阀 50的输出端则抵于活动杆20的凸缘22的上端面。

31.在上述实施例中,凸缘22的上端面可设有与气体通道21同轴心的搭口,该搭口与单向阀50的输出端形状适配。

32.在上述实施例中,参考图1所示,密封环30未涨大前的直径小于壳体40的空腔41 直径,将壳体40套设于筒体12以及活动杆20外部时不会挤压接触到密封环30,以增强密封环30的使用寿命。

33.在上述各实施方式中,壳体40的上端设有施压装置60,施压装置60包括气缸以及控制气缸的电气控制柜,需要施压时(图2),施压装置60便会向壳体40施加一个向下的力,该向下的力可以使密封环30发生变形即可,并且密封环30涨大后其外端面与壳体40的空腔 41的内壁形成密封,以保证单向阀50所在空腔的密封性。

34.上述实施方式中,壳体40的通孔42可通过管路连接有气体流量计,而气体流量计可电路连接有显示屏,气体流量计可将检测结果显示于显示屏上,可方便工作人员观察。

35.参考图1至图2所示,本实用新型还包括气源70,气源70与底座10的气体腔11连通,当进行单向阀性能检测时,气源70在气体腔11中充入额定的压缩空气,压缩空气通过活动杆20的气体通道21进入至单向阀50所在的空腔41中,在充入压缩空气之前,首先利用施压装置60对壳体40施加一个向下的压力,此时,活动杆20向下活动于筒体12中,而密封环30受到压力后发生变形涨大,密封环30的涨大部分与壳体40的空腔41内壁配合形成密封,使得单向阀50所在的空腔41处于一个相对密封的状态,而空腔41内的气体若通过单向阀50泄漏掉并从壳体40的通孔42流出,气体流量计便可对泄漏的气体流量大小进行检测,从而达到检测单向阀气密性性能强弱的效果。

36.在上述检测过程中,

37.在上述过程中,为了提高在检测过程中的结构密封性,可将气源70与活动杆20的下端部直接连接,而气源70与活动杆20的连接处可使用软管。

38.在本实用新型中,为了方便工作人员操作,还可以设置控制单元,该控制单元分别与施压装置60和气源70电路连接,可利用控制单元对施压装置60以及气源70进行同时控制。

39.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1