一种偏载检测称重轨道衡的制作方法

1.本技术涉及重量计量技术领域,尤其是涉及一种偏载检测称重轨道衡。

背景技术:

2.近年来,随着集装箱运输的快速发展,我国铁路货运中集装箱运输所占的比重逐年上升。由于集装箱运输具有货物运输安全,货物包装简化,作业效率高等特点,便于铁路、公路、水运等多式联运,可实现门到门的运输,便于实现现代化管理等诸多优越性,因而集装箱运输已成为现代物流业的发展方向。

3.但是集装箱运输中的超载、偏载等问题时有发生。一旦集装箱出现超载、偏载,货车车厢装载在超载或偏载的集装箱,使负重货车重心在横向或纵向上偏移超限,对铁路货运的安全造成隐患,严重时会引发列车脱轨或翻车的严重事故,现有测量货车车厢超载的称重轨道衡通常安装在铁路线上,用于计量一节火车货车车厢的重量,称重轨道衡功能单一,只用于检测超载情况,无法对货车车厢货物的偏载情况进行准确检测;所以,有必要对货车车厢进行超载、偏载检测,以保证铁路运输的安全性。

技术实现要素:

4.为了提高货车运输的安全性和可靠性,,使轨道衡能够同时检测货车车厢的超载量、左右偏载量、前后偏载量,提高检测精度和效率,降低生产成本,本技术提供了一种偏载检测称重轨道衡。

5.本技术的上述申请目的是通过以下技术方案得以实现的:

6.一种偏载检测称重轨道衡,包括前后设置前秤台和后秤台,所述前秤台和后秤台的上方设有称重轨;所述称重轨包括左右平行设置的两个,所述前秤台包括两个与称重轨平行的前梁,所述后秤台包括两个与称重轨平行的后梁,所述前梁和后梁分别与相应称重轨的底部抵置;所述前秤台用于承载货车车厢前转向架上的车轮,所述后秤台用于承载货车车厢后转向架上的车轮,每个所述前梁底部前后两侧分别设有第一前称重传感器和第一后称重传感器,每个所述后梁底部前后两侧分别设有第二前称重传感器和第二后称重传感器,所述第一前称重传感器、第一后称重传感器、第二前称重传感器和第二后称重传感器分别电连接控制器。

7.通过采用上述技术方案,称重轨前后设置前秤台和后秤台,以及前秤台和后秤台下方设置相应的重量传感器,重量传感器将相应的重量信息传送给控制器,控制器对相应重量数据处理得到整个秤台的承载重量、前秤台承载重量数值与后秤台承载重量数值之差的绝对值、整个秤台的左侧承载重量与整个秤台的右侧承载重量数值之差的绝对值,若上述重量信息超过预设的相应阈值,则表明货车装载出现异常。

8.优选的,两所述前梁之间以及两所述后梁之间分别固定连接横梁。

9.通过采用上述技术方案,在两个前梁之间以及两个后梁之间分别固定连接横梁,可以增强前梁和后梁的牢固度,延长其使用寿命。

10.优选的,所述前秤台与后秤台之间设有中秤台,所述中秤台包括两个与称重轨平行的中梁,所述中梁位于同侧的前梁和后梁之间并与相应称重轨底部抵置,每个所述中梁底部前后两侧分别设有第三前称重传感器和第三后称重传感器,所述第三前称重传感器和第三后称重传感器电连接控制器。

11.通过采用上述技术方案,可以改善称重轨的受力,避免称重轨中间悬空导致的变形,提高轨道衡的使用寿命。

12.优选的,所述前秤台与后秤台之间设有中秤台,所述中秤台包括两个与称重轨平行的中梁,所述中梁前后两端分别靠近同侧的前梁和后梁,所述中梁与相应称重轨的底部抵置,所述前梁与中梁之间设有前支撑板,所述第一后称重传感器设置在前支撑板下方,所述中梁与后梁之间设有后支撑板,所述第二前称重传感器设置在后支撑板下方。

13.通过采用上述技术方案,前梁与中梁之间设有前支撑板,前支撑板下方设置第一后称重传感器;中梁与后梁之间设有后支撑板,后支撑板下方设置第二前称重传感器,可以提高整个轨道衡的承载重量,改善称重轨的受力情况,减少称重传感器的使用数量,降低成本,提高轨道衡的寿命。

14.优选的,两个所述中梁之间固定连接横梁。

15.通过采用上述技术方案,在两个中梁之间固定连接横梁,可以增强中梁的牢固度,延长其使用寿命。

16.优选的,所述控制器电连接报警装置,若货车车厢的左右偏载量、前后偏载量、整个秤台的承载重量中的一项超过预设的相应阈值,所述控制器控制报警装置进行相应报警提示。

17.通过采用上述技术方案,控制器可接收重量传感器传送的重量信息,并对相关信息进行处理,若货车车厢的左右偏载量、前后偏载量、整个秤台的承载重量中的一项超过预设的相应阈值,控制器控制报警装置进行报警提示,能够及时发现货车装载的异常,提示相关人员进行处理。

18.优选的,所述报警装置包括蜂鸣器和指示灯。

19.通过采用上述技术方案,报警装置可以通过声光的形式进行快速报警提示。

20.优选的,所述控制器电连接存储单元。

21.通过采用上述技术方案,存储单元可以用于存储控制器接收的重量信息以及控制器处理后的相关信息,相关信息的记录、存储也为查询、打印相关信息提供了便利。

22.优选的,所述控制器电连接的显示器。

23.通过采用上述技术方案,显示器可以对重量传感器采集的重量信息以及控制器接收的重量信息经过处理的数据进行实时显示,能够更直观的观察到货车的是否偏载及偏载是相关数据。

24.综上所述,本技术的有益技术效果为:

25.本技术通过设置前秤台、后秤台及相应的重量传感器,重量传感器将相应的重量信息传送给控制器,控制器对相应重量数据处理得到整个秤台的承载重量、前秤台承载重量数值与后秤台承载重量数值之差的绝对值、整个秤台的左侧承载重量与整个秤台的右侧承载重量数值之差的绝对值,若上述重量信息超过预设的相应阈值,则表明货车装载出现异常。本技术计量精度高、检测效率高、设备投资小,安装维护便捷。

附图说明

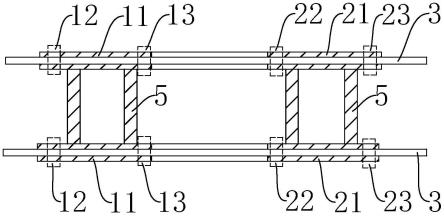

26.图1是本技术实施例一的俯视示意图;

27.图2是本技术实施例一的剖视示意图;

28.图3是本技术实施例二的俯视示意图;

29.图4是本技术实施例二的剖视示意图;

30.图5是本技术实施例三的俯视示意图;

31.图6是本技术实施例三的剖视示意图;

32.图7 是本技术的电路原理框图。

33.图示,1、前秤台;11、前梁;12、第一前称重传感器;13、第一后称重传感器;14、前支撑板;2、后秤台;21、后梁;22、第二前称重传感器;23、第二后称重传感器;24、后支撑板;3、称重轨;4、中秤台;41、中梁;42、第三前称重传感器;43、第三后称重传感器;5、横梁;6、控制器;7、报警装置;8、显示器;9、存储单元。

具体实施方式

34.以下结合附图1-7对本技术作进一步详细说明。

35.如图1、2、7所示,本技术的实施例一,一种偏载检测称重轨道衡,包括前后设置前秤台1和后秤台2,前秤台1和后秤台2的上方设有称重轨3。

36.称重轨3包括左右平行设置的两个,前秤台1包括两个与称重轨3平行的前梁11,后秤台2包括两个与称重轨3平行的后梁21,前梁11和后梁21分别与相应称重轨3的底部抵置。

37.根据称重轨3的长度不同,以及前秤台1和后秤台2的长度,实际的前秤台1与后秤台2可以相互靠近或离开一段距离。

38.前秤台1用于承载货车车厢前转向架上的车轮,后秤台2用于承载货车车厢后转向架上的车轮。当货车车厢行驶到至称重轨3上方后停止,此时货车车厢前转向架上的车轮在竖直方向的投影均位于前秤台1内,货车车厢后转向架上的车轮在竖直方向的投影均位于后秤台2内。每个前梁11底部前后两侧分别设有第一前称重传感器12和第一后称重传感器13,每个后梁21底部前后两侧分别设有第二前称重传感器22和第二后称重传感器23,第一前称重传感器12、第一后称重传感器13、第二前称重传感器22和第二后称重传感器23分别电连接控制器。

39.为了提高秤台的稳定性和承载能力,两前梁11之间以及两后梁21之间分别固定连接横梁5,从而增强前秤台1和后秤台2的牢固性。

40.第一前称重传感器12包括左侧前梁底部前侧的左第一前称重传感器和右侧前梁底部前侧的右第一前称重传感器;第一后称重传感器13包括左侧前梁底部后侧的左第一后称重传感器和右侧后梁底部后侧的右第一后称重传感器。

41.第二前称重传感器22包括左侧后梁底部前侧的左第二前称重传感器和右侧后梁底部前侧的右第二前称重传感器;第二后称重传感器23包括左侧后梁底部后侧的左第二后称重传感器和右侧后梁底部后侧的右第二后称重传感器。

42.具体检测货车车厢的偏载过程如下:当货车车厢行驶到称重轨3上停稳后,此时货车车厢前转向架上的车轮均要位于前秤台1上,货车车厢后转向架上的车轮均要位于后秤台2上。

43.左第一前称重传感器、右第一前称重传感器、左第一后称重传感器和右第一后称重传感器分别位于前秤台1下方。

44.为了方便做如下定义,左第一前称重传感器示数=w1,右第一前称重传感器示数=w2,左第一后称重传感器示=w3,右第一后称重传感器示数=w4。

45.前秤台承载重量示数= w1+w2+w3+w4。

46.左第二前称重传感器、右第二前称重传感器、左第二后称重传感器和右第二后称重传感器分别位于后秤台2下方。

47.左第一前称重传感器示数=w5,右第一前称重传感器示数=w6,左第一后称重传感器示=w7,右第一后称重传感器示数=w8。

48.前秤台承载重量示数= w1+w2+w3+w4。

49.后秤台承载重量示数= w5+w6+w7+w8。

50.整个秤台的承载重量示数= w1+w2+w3+w4+w5+w6+w7+w8。

51.整个秤台的左侧承载重量示数= w1+w3+w5+w7。

52.整个秤台的右侧承载重量示数= w2+w4+w6+w8。

53.超载量检测:整个秤台的承载重量示数为货车的总重量,当整个秤台的承载重量示数超过预设的货车重量阈值,则表明货车超载。

54.前后偏载检测:前秤台承载重量示数为货车前侧承载重量,后秤台承载重量示数为货车后侧承载重量,前秤台承载重量示数与后秤台承载重量示数之差的绝对值超过预设的前后重量偏差阈值,则表明货车重量前后偏载。

55.左右偏载检测:整个秤台的左侧承载重量示数为货车左侧的重量,整个秤台的右侧承载重量示数为货车右侧的重量,整个秤台的左侧承载重量示数与整个秤台的右侧承载重量示数差的绝对值超过预设的重量左右偏差阈值,则表明货车重量左右偏载。

56.控制器电连接报警装置,若货车的左右偏载量、前后偏载量、整个秤台的承载重量中的一项超过预设的相应阈值,控制器控制报警装置进行相应报警提示。

57.前秤台1和后秤台2下方的重量传感器将各自检测的重量信息传送给控制器,控制器对相关重量信息进行处理,得到整个秤台的承载重量信息、前秤台承载的重量信息、后秤台承载的重量信息、整个秤台左侧承载的重量信息、整个秤台右侧承载的重量信息、整个秤台左侧承载的重量与整个秤台右侧承载的重量之差的绝对值、前秤台承载的重量示数与后秤台承载的重量示数之差的绝对值;若上述重量信息超过预设的相应阈值,控制器6控制报警装置7进行报警提示,提醒工作人员做相应处理。

58.报警装置7包括蜂鸣器和指示灯,蜂鸣器的声音和指示灯的灯光进行报警提示。

59.控制器6电连接存储单元9。存储单元9对相关信息进行记录、存储,为查询、打印相关信息提供便利。

60.控制器6电连接的显示器8。显示器8用于显示显示整个秤台的左侧承载重量、整个秤台的右侧承载重量、前秤台承载重量、后秤台承载重量、整个秤台的承载重量、整个秤台的左侧承载重量与整个秤台的右侧承载重量之差的绝值、前秤台承载重量与后秤台承载重量之差的绝对值。

61.如图3、4所示,本技术实施例二,实施例二与实施例一不同之处是在前秤台1与后秤台2之间设置了中秤台4。为了提高秤台的稳定性和承载能力,前秤台1与后秤台2之间设

有中秤台4,中秤台4包括两个与称重轨3平行的中梁41,中梁41位于同侧的前梁11和后梁21之间并与相应称重轨3底部抵置,每个中梁41底部前后两侧分别设有第三前称重传感器42和第三后称重传感器43,第三前称重传感器42和第三后称重传感器43电连接控制器。

62.第三前称重传感器42包括左侧中梁41前侧的左第三前称重传感器,右侧中梁41前侧的右第三前称重传感器。

63.第三后称重传感器43包括左侧中梁41后侧的左第三后称重传感器,右侧中梁41后侧的右第三后称重传感器。

64.为了方便做如下定义,左第三前称重传感器示数=w9,右第三前称重传感器示数=w10,左第三后称重传感器示=w11,右第三后称重传感器示数=w12。

65.前秤台承载重量示数= w1+w2+w3+w4。

66.后秤台承载重量示数= w5+w6+w7+w8。

67.中秤台承载重量示数= w9+w10+w11+w12。

68.整个秤台的承载重量示数= w1+w2+w3+w4+w5+w6+w7+w8+w9+w10+w11+w12。

69.整个秤台的左侧承载重量示数= w1+w3+w9+w11+w5+w7。

70.整个秤台的右侧承载重量示数= w2+w4+w10+w12+w5+w7。

71.超载量检测:整个秤台的承载重量示数为货车的总重量,当整个秤台的承载重量示数超过预设的货车重量阈值,则表明货车超载。

72.前后偏载检测:前秤台承载重量示数为货车前侧承载重量,后秤台承载重量示数为货车后侧承载重量,前秤台承载重量示数与后秤台承载重量示数之差的绝对值超过预设的前后重量偏差阈值,则表明货车重量前后偏载。

73.左右偏载检测:整个秤台的左侧承载重量示数为货车左侧的重量,整个秤台的右侧承载重量示数为货车右侧的重量,整个秤台的左侧承载重量示数与整个秤台的右侧承载重量示数差的绝对值超过预设的重量左右偏差阈值,则表明货车重量左右偏载。

74.如图5、6所示,本技术实施例三,实施例三与实施例一不同之处是在前秤台1与后秤台2之间设置了中秤台4,且中秤台4两端分别靠近前秤台1和后秤台2,中秤台4两端分别与前秤台1和后秤台2共用重量传感器。

75.为了进一步优化秤台结构,提高秤台的稳定性,便于安装和降低成本,前秤台1与后秤台2之间设有中秤台4,中秤台4包括两个与称重轨3平行的中梁41,中梁41前后两端分别靠近同侧的前梁11和后梁21,中梁41与相应称重轨3的底部抵置,前梁11与中梁41之间设有用于支撑前梁11和中梁41的前支撑板14,第一后称重传感器13设置在前支撑板14下方,中梁41与后梁21之间设有用于支撑中梁41和后梁21的后支撑板24,第二前称重传感器22设置在后支撑板24下方,两个中梁41之间固定连接用于加强中秤台4强度的横梁5。

76.本实施例中:

77.前秤台承载重量示数= w1+w2+w3+w4。

78.后秤台承载重量示数= w5+w6+w7+w8。

79.整个秤台的承载重量示数= w1+w2+w3+w4+w5+w6+w7+w8。

80.整个秤台的左侧承载重量示数= w1+w3+w5+w7。

81.整个秤台的右侧承载重量示数= w2+w4+w6+w8。

82.超载量检测:整个秤台的承载重量示数为货车的总重量,当整个秤台的承载重量

示数超过预设的货车重量阈值,则表明货车超载。

83.前后偏载检测:前秤台承载重量示数为货车前侧承载重量,后秤台承载重量示数为货车后侧承载重量,前秤台承载重量示数与后秤台承载重量示数差的绝对值超过预设的重量前后偏差阈值,则表明货车重量前后偏载。

84.左右偏载检测:整个秤台的左侧承载重量示数为货车左侧的重量,整个秤台的左侧承载重量示数为货车右侧的重量,整个秤台的左侧承载重量示数与整个秤台的右侧承载重量示数差的绝对值超过预设的重量左右偏差阈值,则表明货车重量左右偏载。

85.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1