电池组的检测线的制作方法

1.本实用新型涉及一种检测车载电池组的状态的检测线。

背景技术:

2.现有技术中,组装于电池组的保护电路中、用于检测该电池组的状态的检测线(例如检测电池组的温度的热敏电阻等)已被广泛应用。

3.然而,如果与在输入输出线和电池单体等电池组内的高压电路中流动的噪声电流所产生的磁通之间发生交链的话,在电池组内的检测线(低压电路)中会产生噪声电流,从而可能出现无法正确地检测到信号、或产生异常发热等问题。

4.导致上述问题产生的主要原因是,在设计时考虑到线长的参差不齐和组装便利性等因素,而对检测线设定了余长,该余长部分在安装时下垂而形成环路,该环路导致与磁通交链的面积增大。

5.对此,虽然可以通过用胶带固定检测线的余长部分来防止环路产生,但是这样的话,会增加组装工时,从而会导致组装性能下降。

技术实现要素:

6.针对上述情况,本实用新型的目的在于,提供一种既能提高抗噪性能又能提高组装性能的电池组的检测线。

7.作为解决上述技术问题的技术方案,本实用新型提供一种电池组的检测线,该电池组的检测线安装在车载电池组中,用于检测该电池组的状态,其特征在于:所述检测线被卷绕成具有伸缩性的线圈状,并以被拉伸的状态安装在所述电池组中。

8.本实用新型的上述电池组的检测线的优点在于,检测线被卷绕成具有伸缩性的线圈状,并以被拉伸的状态安装在电池组上,因此,能够避免检测线因余长而下垂。这样,便无需采用胶带固定等增加工时数的方法来防止检测线下垂,从而既能提高抗噪性能、又能提高组装性能。

9.另外,较佳为,本实用新型的上述电池组的检测线具备被卷绕成具有伸缩性的线圈状的正极侧的第一检测线、和被卷绕成具有伸缩性的线圈状的负极侧的第二检测线;所述第一检测线和所述第二检测线朝着互为相反的方向卷绕,并被组合在一起。

10.基于上述结构,由于正极侧的第一检测线和负极侧的第二检测线朝着互为相反的方向卷绕并组合在一起,所以能够获得既不容易受到外部噪声电流的影响、又不容易产生内部噪声电流的效果。

附图说明

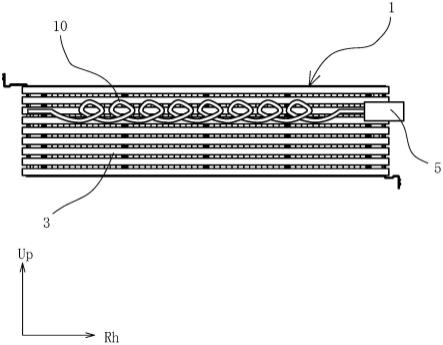

11.图1是表示本实用新型的第一实施方式中的电池组的示意图。

12.图2是表示第一实施方式中的检测线的示意图。

13.图3是表示本实用新型的第二实施方式中的检测线的示意图。

14.图4是表示将检测线应用于大型电池组的例子的示意图。

15.图5是表示现有技术的电池组的示意图。

具体实施方式

16.以下,参照附图对本实用新型的各种实施方式进行说明。但是,本实用新型不局限于下述实施方式中的记载。并且,各图中的尺寸关系(长度、宽度等)也不反映实际的尺寸关系。以下各图中,箭头fw表示车长方向的前侧,箭头rh表示车宽方向的右侧,箭头up表示上下方向的上侧。

17.<第一实施方式>

18.图1是表示本实施方式的电池组1的示意图。如图1所示,分别由集电体、正极、负极及隔板构成的多个电池单体(未图示)构成一个电池模块3,由多个这样的电池模块3重叠在一起而构成的电池组1被安装在车辆上。

19.电池组1中,电池模块3的正极侧和负极侧分别与输入输出线(p线、n线)连接,通过该输入输出线与电力转换装置(未图示)等连接。电池组1被构成为,相应于电池ecu(未图示)的指令,储存在电池组1中的电力通过电力转换装置被供给到电源单元等,或者电源单元等通过电力转换装置向电池组1充电。

20.另外,电池组1中,如图1所示,作为检测电池组1的状态的检测线,组装有热敏电阻10。热敏电阻10是利用当其接触部的温度变化时其电阻值会发生较大变化这一特性来检测温度的元件。在电池组1中,热敏电阻10被用于测定和监视安装有热敏电阻10的部位的温度。另外,本实施方式中的热敏电阻10是将多根电线束缚成1束的线束,但不局限于此,也可以是一根电线。

21.如图1所示,热敏电阻10通过设置在电池组1中的连接器5与电池ecu连接。通过这样安装热敏电阻10,当因发生外部短路或充电过度等情况而产生异常发热时,热敏电阻10能够检测出高温,从而电池ecu会进行控制而切断向电池组1的供电,由此,能够防止电池组1的热失控。

22.在此,为了更易于理解本实用新型,首先对安装在现有技术的电池组中的检测线进行说明。图5是表示现有技术的电池组101的示意图。

23.现有技术的电池组101与本实施方式的电池组1一样,也是通过将多个电池模块103重叠在一起而构成的。作为检测电池组101的状态的检测线,电池组101中安装有热敏电阻110。但是,与本实施方式的电池组1不同,如图5所示,现有技术的电池组101中,热敏电阻110通过夹具107被安装在电池组101中。

24.对于热敏电阻110,考虑到线长的参差不齐和组装便利性等因素,通常会设置一定的余长。然而,在对热敏电阻110设有余长的情况下,如图5中的虚线框所示,余长部分在连接器105之前下垂并被绕成圈而形成了环路111。

25.另一方面,在输入输出线或电池单体等电池组101内的高压电路中,通常会产生噪声电流。由噪声电流产生的磁通会与环路111发生交链,而在热敏电阻110中产生感应电流(噪声电流)。这样,当噪声电流流经热敏电阻110时,可能出现无法正确地检测信号或产生异常发热的情况。

26.对此,虽然也可以考虑将热敏电阻110的余长部分用胶带固定,来避免形成环路

111,但是这样的话,又会出现组装工时数增加、组装性能降低的问题。

27.于是,本实施方式中,采用图2所示的被卷绕成具有伸缩性的线圈状的热敏电阻10(线束),来取代现有技术的直线形的热敏电阻110(线束)。并且,如图1所示,将被卷绕成线圈状的热敏电阻10拉伸(向图1中的左右方向拉伸)后,安装在电池组1上。

28.本实施方式中,热敏电阻10被卷绕成具有伸缩性的线圈状,并以被拉伸的状态安装在电池组1上。这样,由于热敏电阻10具有伸缩性,可相应于设置部分的长度而不同程度地被拉伸,所以不会出现图5中的由余长部分形成的环路111。因而,无需采用胶带固定等增加组装工时数的方法,也能够避免热敏电阻10的余长部分下垂而形成环路。另外,虽然热敏电阻10被卷绕成线圈状时也形成了许多环路,但在热敏电阻10被拉伸的状态下,与图5中的环路111相比,各环路与磁通交链的面积较小,从而在热敏电阻10内部产生的感应电流(噪声电流)较小。

29.因而,基于本实施发生的热敏电阻10,既能提高抗噪性能、又能提高组装性能。并且,由于被拉伸的热敏电阻10通过自身的张力能够抑制整体下垂,所以能够减少夹具的使用数量。因而,还能降低材料成本、减少安装夹具所需的工时数。

30.另外,本实施方式中,列举了将热敏电阻10作为检测线的例子,但本实用新型不局限于此,只要是检测电池组1的状态的检测线,均适用本实用新型的结构。

31.<第二实施方式>

32.图3是表示本实施方式的检测线20的示意图。本实施方式的检测线20与上述第一实施方式中的检测线10一样,也被安装在车载电池组1中,用于检测电池组1的状态。

33.但是,与第一实施方式的检测线(热敏电阻10)不同,如图3所示,本实施方式的检测线20具备第一检测线21和第二检测线22这两种不同结构的检测线。在此,第一检测线21和第二检测线22分别是通过将多根电线束缚成线束而构成的。但不局限于此,第一检测线21和第二检测线22也可分别由一根电线构成。

34.第一检测线21是卷绕成具有伸缩性的线圈状的、正极侧的检测线。第二检测线22是卷绕成具有伸缩性的线圈状的、负极侧的检测线。并且,如图3所示,第一检测线21和第二检测线22朝着互为相反的方向卷绕并组合在一起。

35.本实施方式中,被拉伸的第一检测线21和第二检测线22能够通过自身的张力抑制因余长而产生的下垂,并且,由于正极侧线圈与负极侧线圈卷绕方向相反,所以,通过将这样的第一检测线21和第二检测线22组合成类似双绞线的结构,能够相互抵消交链的磁通的影响,从而获得既不容易受到外部的噪声电流的影响、又不容易产生内部噪声电流的效果。

36.<其它的实施方式>

37.本实用新型的检测线也适用于具有长直部分的检测线的配置。图4是表示将检测线30应用于大型电池组1’的例子的示意图。如图4所示,被卷绕成具有伸缩性的线圈状的检测线30也适用于电动汽车的大型电池组1’。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1