一种密封圈压扭耐久试验机的制作方法

1.本实用新型涉及密封圈试验技术领域,具体为一种密封圈压扭耐久试验机。

背景技术:

2.密封圈的作用主要是使其接触紧密,防止漏气、漏液,也有缓压、防震、防松动的作用,密封圈材料的选择对其密封性能和使用寿命有着重要意义,材料的性能直接影响密封圈的使用性能,适用于五金塑胶,给水排水,暖通空调,消防、制药、船舶、等管道系统、汽车﹑摩托车﹑各种机械﹑家用电器﹑电子﹑玩具﹑运动器材﹑气动元件及卫浴等,橡胶密封圈抗腐蚀能力强,不易老化,工作寿命长,耐磨性好,磨损后在一定程度上能自动补偿。

3.密封圈大多是由橡胶制作加工而成,富有弹性和回弹性,具有适当的机械强度,包括扩张强度、伸长率和抗撕裂强度,不腐蚀接触面,不污染介质等,密封圈在加工完成后需要对其进行压扭耐久试验,现有的密封圈压扭耐久试验机一次只能试验一个生产批次的密封圈,无法同时对同一规格不同生产批次的密封圈进行试验,试验效率较低,而且不方便对各个密封圈进行夹持固定。

技术实现要素:

4.本实用新型的目的在于提供一种密封圈压扭耐久试验机,具备能够同时对不同批次的密封圈进行试验,提高了试验效率,方便对各个密封圈进行夹持固定的优点,解决了现有的密封圈压扭耐久试验机一次只能试验一个生产批次的密封圈,无法同时对不同生产批次的密封圈进行试验,试验效率较低,不方便对各个密封圈进行夹持固定的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种密封圈压扭耐久试验机,包括底座板,所述底座板顶部的四角均焊接有支撑滑杆,所述支撑滑杆的顶部焊接有顶板,所述顶板顶部的左右两侧均通过螺栓贯穿连接有电动液压推杆,所述电动液压推杆的底部通过螺栓连接有第一安装板,所述第一安装板的顶部通过螺栓连接有驱动电机,所述驱动电机的输出轴贯穿至第一安装板的底部并固定连接有第二安装板,所述底座板顶部的中部通过螺栓连接有压力传感器,所述压力传感器的顶部通过螺栓连接有夹持机构。

6.优选的,所述底座板底部的四角均焊接有支撑柱,所述顶板顶部的中部开设有开口。

7.优选的,所述第一安装板顶部的四角均开设有第一贯穿孔,所述支撑滑杆的顶部贯穿至第一贯穿孔的顶部并与顶板固定连接。

8.优选的,所述夹持机构包括第三安装板,所述第三安装板的顶部和第二安装板的顶部均焊接有固定夹持板和竖板,所述竖板的右侧贯穿活动连接有螺纹杆,所述螺纹杆的左侧依次贯穿竖板并与最左侧的竖板活动连接,所述螺纹杆的表面螺纹套设有连接板,前后两个连接板之间固定连接有活动夹持板,所述第三安装板顶部的四角均开设有第二贯穿孔,所述支撑滑杆的顶部滑动贯穿第二贯穿孔的顶部。

9.优选的,所述螺纹杆的表面分别开设有左旋螺纹和右旋螺纹,所述螺纹杆的表面

与竖板之间通过轴承活动连接,所述螺纹杆的右侧通过螺栓连接有转把,所述活动夹持板和固定夹持板之间夹持有密封圈。

10.优选的,所述底座板左侧的前侧通过螺栓连接有控制面板,所述控制面板的输出端分别与电动液压推杆和驱动电机的输入端电性连接,所述压力传感器的输出端与控制面板的输入端电性连接。

11.与现有技术相比,本实用新型的有益效果如下:

12.本实用新型通过底座板、密封圈、支撑滑杆、第一安装板、电动液压推杆、顶板、驱动电机、第二贯穿孔、第三安装板、固定夹持板、活动夹持板、螺纹杆、连接板、竖板、转把、第二安装板、第一贯穿孔和压力传感器的配合使用,具备能够同时对不同批次的密封圈进行试验,提高了试验效率,方便对各个密封圈进行夹持固定的优点,值得推广。

附图说明

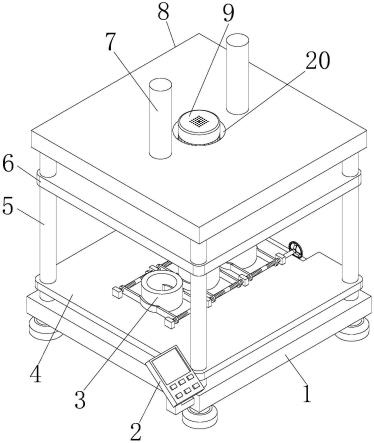

13.图1为本实用新型结构的轴测图;

14.图2为本实用新型夹持机构的俯视轴测图;

15.图3为本实用新型局部结构的仰视轴测图;

16.图4为本实用新型的主视轴测图。

17.图中:1底座板、2控制面板、3密封圈、4夹持机构、5支撑滑杆、6第一安装板、7电动液压推杆、8顶板、9驱动电机、10第二贯穿孔、11第三安装板、12固定夹持板、13活动夹持板、14螺纹杆、15连接板、16竖板、17转把、18第二安装板、19第一贯穿孔、20开口、21压力传感器。

具体实施方式

18.请参阅图1-图4,一种密封圈压扭耐久试验机,包括底座板1,底座板1顶部的四角均焊接有支撑滑杆5,支撑滑杆5的顶部焊接有顶板8,顶板8顶部的左右两侧均通过螺栓贯穿连接有电动液压推杆7,电动液压推杆7的底部通过螺栓连接有第一安装板6,第一安装板6的顶部通过螺栓连接有驱动电机9,驱动电机9的输出轴贯穿至第一安装板6的底部并固定连接有第二安装板18,底座板1顶部的中部通过螺栓连接有压力传感器21,压力传感器21的顶部通过螺栓连接有夹持机构4;

19.底座板1底部的四角均焊接有支撑柱,顶板8顶部的中部开设有开口20;

20.第一安装板6顶部的四角均开设有第一贯穿孔19,支撑滑杆5的顶部贯穿至第一贯穿孔19的顶部并与顶板8固定连接;

21.夹持机构4包括第三安装板11,第三安装板11的顶部和第二安装板18的顶部均焊接有固定夹持板12和竖板16,竖板16的右侧贯穿活动连接有螺纹杆14,螺纹杆14的左侧依次贯穿竖板16并与最左侧的竖板16活动连接,螺纹杆14的表面螺纹套设有连接板15,前后两个连接板15之间固定连接有活动夹持板13,第三安装板11顶部的四角均开设有第二贯穿孔10,支撑滑杆5的顶部滑动贯穿第二贯穿孔10的顶部;

22.螺纹杆14的表面分别开设有左旋螺纹和右旋螺纹,螺纹杆14的表面与竖板16之间通过轴承活动连接,螺纹杆14的右侧通过螺栓连接有转把17,活动夹持板13和固定夹持板12之间夹持有密封圈3;

23.底座板1左侧的前侧通过螺栓连接有控制面板2,控制面板2的输出端分别与电动液压推杆7和驱动电机9的输入端电性连接,压力传感器21的输出端与控制面板2的输入端电性连接。

24.通过设置支撑滑杆5,能够使第一安装板6和第三安装板11移动过程中更加稳定;

25.通过设置转把17,能够方便转动螺纹杆14;

26.通过设置开口20,能够方便驱动电机9穿过。

27.电动电液推杆7以电动机为动力源,通过双向齿轮泵输出压力油,经油路集成块的控制,至油缸,实现活塞杆的往复运动,电液推杆的油路集成块中,设计了压力自锁机构,电机停止,活塞杆能自锁在一定位置上,处于保压状态。

28.使用时,把每个密封圈3套在每组固定夹持板12的外侧,放置完成后,同时顺时针转动底部前后两侧的螺纹杆14,由于螺纹杆14表面分别开设有左旋螺纹和右旋螺纹,螺纹杆14表面每组的连接板15在螺纹配合下相对移动,每组的左右两个活动夹持板13随之相对移动对密封圈3底部进行夹持固定,然后通过控制面板2控制电动液压推杆7工作伸出推动第一安装板6底部的第二安装板18向下移动,使第二安装板18底部的固定夹持板12插入密封圈3的内圈,然后电动液压推杆7停止工作,同时顺时针转动第二安装板18底部前后两侧的螺纹杆14,螺纹杆14表面每组的两个活动夹持板13相对移动对密封圈3的顶部进行夹持固定,然后控制电动液压推杆7继续工作推动第一安装板6底部的第二安装板18对密封圈3施压压力,压力传感器21能够检测到施加压力的数值,然后把信号传输给控制面板2,在控制面板2的屏幕上显示压力的数值,当压力达到试验需要的数值时,电动液压推杆7停止工作,然后工作驱动电机9工作带动第二安装板18转动,第二安装板18带动底部夹持的密封圈3扭转,这样即可对密封圈3进行压扭耐久试验,同时能够同时对不同批次的密封圈进行试验,提高了试验效率,方便对各个密封圈3进行夹持固定。

29.综上所述:该密封圈压扭耐久试验机,通过底座板1、密封圈3、支撑滑杆5、第一安装板6、电动液压推杆7、顶板8、驱动电机9、第二贯穿孔10、第三安装板11、固定夹持板12、活动夹持板13、螺纹杆14、连接板15、竖板16、转把17、第二安装板18、第一贯穿孔19和压力传感器21的配合使用,解决了现有的密封圈压扭耐久试验机一次只能试验一个生产批次的密封圈,无法同时对不同生产批次的密封圈进行试验,试验效率较低,不方便对各个密封圈进行夹持固定的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1