一种脱硫催化剂评价与再生模拟一体化装置的制作方法

1.本实用新型属于脱硫催化剂检测技术领域,涉及一种脱硫催化剂评价与再生模拟一体化装置。

背景技术:

2.高炉煤气是炼铁行业的主要副产物之一,已经成为钢铁企业节能降耗以及达标排放的关键。目前,高炉煤气脱硫主要包括源头处理和末端处理两种方式。但钢铁企业用高炉煤气加热气点分散,若采用常规末端处理方法,工业设备成本高,日常管理流程较为繁杂。因此,对高炉煤气进行源头治理是最佳方式。

3.活性炭是使用含碳量较高的物质经炭化和活化两种处理手段处理后获得的一种具有良好吸附性能的多孔材料,这种材料通常有着发达的孔隙结构、高比表面积,是一种可作为吸附材料、催化剂和催化剂载体的优良材料,被广泛用于气体吸附、重金属离子吸附等领域,在高炉煤气脱硫领域具有巨大的应用前景。

4.目前高炉煤气活性炭脱硫工艺尚不成熟,制备出的诸多活性炭(或改性后)催化剂需要立即展开性能评价及验证,此外活性炭催化剂的再生亦是需要考虑的部分,现场实验虽然更贴近真实工况,但现场试验参数可控,变化因素过多,并且受到诸多条件限制,影响测试的准确性。而现有的在简易的实验室内搭建的评价装置性能不够稳定,需要人工控制的操作较多,耗时耗力且功能较为单一,不能满足快速、准确的测试需求。

技术实现要素:

5.有鉴于此,本实用新型的目的在于解决脱硫催化剂在实验调节下的性能测试与再生模拟的问题,提供一种脱硫催化剂评价与再生模拟一体化装置。

6.为达到上述目的,本实用新型提供如下技术方案:

7.一种脱硫催化剂评价与再生模拟一体化装置,包括依次串接的进气单元、反应单元、气液分离单元、检测单元;

8.所述反应单元包括依次串接的气体混合器、预热器、反应器;

9.所述气体混合器与进气单元连通,用于均匀混合从进气单元进来的气体;

10.所述预热器上连接有液体蠕动泵,所述液体蠕动泵用于将去离子水泵入至预热器中;所述预热器用于加热去离子水和通入去离子水中的气体,使之汽化;

11.所述反应器内装填有待评价或待再生的催化剂;

12.所述气液分离单元用于分离液相,得到干燥气体;

13.所述检测单元用于检测所述气液分离单元中得到的干燥气体中硫组分的浓度。

14.进一步,所述反应器上设有加热装置,所述加热装置用于加热反应器使之达到预设温度;所述反应器内设有凹槽,所述凹槽内设有用于盛装催化剂的石英管,所述石英管与所述反应器可拆卸式连接。

15.进一步,所述反应器从上至下设有多个温度传感器,用于实时传输监控反应器温

度变化情况。

16.进一步,所述进气单元包括多个进气管路,分别为氮气进气管路、硫化氢进气管路、一氧化碳/二氧化碳进气管路和氧气进气管路,每条进气管路上均设有质量流量控制阀,每个进气管路均与气体混合器连通。

17.进一步,所述气液分离单元包括冷却水循环装置和气液分离罐,所述气液分离罐分别与所述反应器与检测单元连接;所述冷却水循环装置与气液分离罐连通,用于冷却气液分离罐中的气体;所述气液分离罐上还连接有尾气管,所述尾气管用于与外部尾气处理装置连接。

18.进一步,所述检测单元为气相色谱或定硫仪或在线含硫气体检测仪。

19.本实用新型的有益效果在于:

20.1.本实用新型中气体主要组分的管路分开设置,且管路均设有质量流量计和电磁阀,可以精准控制模拟气体各组分的量,快速完成催化剂评价,缩短评价时间。

21.2.本实用新型中通过气相色谱等仪器可实时不间断监测脱硫出口硫浓度变化,推算催化剂性能变化,亦可实时监测再生过程,推断催化剂再生程度。

22.3.本实用新型中催化剂性能评价与再生模拟试验集中于一套装置上完成,在实验条件下即可完成催化剂的工艺参数模拟。

23.本实用新型的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本实用新型的实践中得到教导。本实用新型的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

24.为了使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作优选的详细描述,其中:

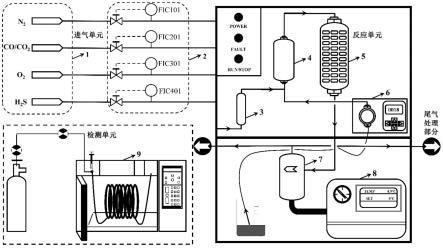

25.图1为本发明中脱硫催化剂评价与再生模拟一体化装置示意图;

26.图2为本发明中反应器示意图;

27.图3为石英管安装示意图。

28.附图标记:1-进气管路;2-质量流量控制阀;3-气体混合器;4-预热器;5-反应器;6-液体蠕动泵;7-气液分离罐;8-冷却水循环装置;9-检测单元。

具体实施方式

29.以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。需要说明的是,以下实施例中所提供的图示仅以示意方式说明本实用新型的基本构想,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

30.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本实用新型的限制;为了更好地说明本实用新型的实施例,附图某些部件会有省略、放大或缩

小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

31.本实用新型实施例的附图中相同或相似的标号对应相同或相似的部件;在本实用新型的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本实用新型的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

32.请参阅图1~3,为一种脱硫催化剂评价与再生模拟一体化装置,包括依次串接的进气单元、反应单元、气液分离单元、检测单元;反应单元包括依次串接的气体混合器、预热器、反应器;气体混合器与进气单元连通,用于均匀混合从进气单元进来的气体;

33.预热器上连接有液体蠕动泵,液体蠕动泵用于将去离子水泵入至预热器中;预热器用于加热去离子水和通入去离子水中的气体,使之汽化;

34.反应器内装填有待评价或待再生的催化剂;

35.气液分离单元用于分离液相,得到干燥气体;

36.检测单元为气相色谱或定硫仪或在线含硫气体检测仪,检测单元用于检测气液分离单元中得到的干燥气体中硫组分的浓度。

37.反应器上设置有加热装置,加热装置用于加热反应器使之达到预设温度;反应器内设置有凹槽,凹槽内设置有用于盛装催化剂的石英管,石英管与反应器可拆卸式连接。

38.其中,反应器从上至下设置有3个温度传感器,用于实时传输监控反应器温度变化情况。

39.进气单元包括多个进气管路,分别为氮气进气管路、硫化氢进气管路、一氧化碳/二氧化碳进气管路和氧气进气管路,每条进气管路上均设置有质量流量控制阀,每个进气管路均与气体混合器连通。

40.气液分离单元包括冷却水循环装置和气液分离罐,气液分离罐分别与反应器与检测单元连接;冷却水循环装置与气液分离罐连通,用于冷却气液分离罐中的气体;气液分离罐上还连接有尾气管,尾气管用于与外部尾气处理装置连接。

41.实施例1

42.采用上述脱硫催化剂评价与再生模拟一体化装置进行脱硫催化剂性能评价的方法,包括如下步骤:

43.准备工作:打开反应器并取出其中的石英管,将设定质量的催化剂颗粒装填至石英管中,用石英棉塞住石英管两端,随后将已装入催化剂的石英管放入反应器的凹槽中,并设定加热温度为80~180℃,设定自动进样间隔时间和样品检测时间;

44.制备模拟气体:按设定比例配制气体,通过控制质量流量控制阀设定气体流量和入口硫含量,各路气体从相应的进气管道进入气体混合器,混合后进入到预热器中加热至设定温度,去离子水由液体蠕动泵泵入到预热器中,在设定温度下汽化,与其它气体混合,得到已加热的模拟气体;

45.脱硫反应过程:模拟气体随后进入到已加热的反应器中,与催化剂接触以吸附气体中的h2s,得到脱硫后的气体,之后脱硫后的气体经过气液分离后进入检测单元检测气体

中h2s含量,当脱硫出口硫含量高于预定值后,停止反应;根据脱硫出口硫浓度变化,推算催化剂脱硫性能变化,并得到硫容数据。

46.其中硫容为脱硫总量除以催化剂质量;脱硫总量为每一时间段内的脱硫量进行累加,每一时间段内的脱硫量为(入口硫含量-出口硫含量)

×

气体流量

×

间隔时长。

47.本实施例中具体的参数设置如下:

48.(1)模拟气体的成分如下:

49.成分h2so2n2co2coh2o浓度140ppm0.106%54.621%20.056%20.056%5.147%

50.(2)空速:1000~2000h-1

;

51.(3)脱硫反应器设定温度:170℃;

52.(4)预热器设定温度:105℃;

53.(5)活性炭催化剂装填量:7g;

54.(6)冷却水循环装置设定温度:5℃;

55.在上述条件下,各路气体从相应的进气管道上进入气体混合器,混合后进入到预热器中加热至105℃,去离子水由液体蠕动泵泵入到预热器中汽化,与其它气体混合,得到已加热的模拟气体;模拟气体随后进入到已加热的反应器中,与催化剂接触,脱硫出口经过气液分离罐后一路连接检测单元,一路连接外部尾气处理装置,当脱硫出口处总硫大于30ppm时,停止评价实验,评价总时长为258h,得到工作硫容为14.5%。

56.实施例2

57.本实施例与实施例1的区别在于以下参数设置不同:

58.(1)某含硫气体成分如下:

59.成分h2so2n2co2coh2o浓度80ppm0.05%51.442%22.5%21.5%4.5%

60.(2)空速:500~1000h-1

;

61.(3)脱硫反应器设定温度:150℃;

62.(4)预热器设定温度:110℃;

63.(5)活性炭催化剂装填量:6.5g;

64.(6)冷却水循环装置设定温度:5℃;

65.在上述条件下,各路气体从相应的进气管道上进入气体混合器,混合后进入到预热器中加热至110℃,当脱硫出口处总硫大于25ppm时,停止评价实验,评价总时长为402h,得到工作硫容为12.1%。

66.实施例3

67.采用上述脱硫催化剂评价与再生模拟一体化装置进行脱硫催化剂再生模拟的方法,包括如下步骤:

68.准备工作:打开反应器取出石英管,将需再生的催化剂颗粒装填至石英管中,用石英棉塞住石英管两端,随后将石英管垂直放入反应器中,并设定温度500~800℃;同时设置自动进样间隔时间和样品检测时间;

69.再生过程:氮气从进气管道进入气体混合器,之后再进入到预热器中加热至设定温度或去离子水由液体蠕动泵泵入到预热器中,在设定温度下汽化形成加热气体,随后进

入到已加热的反应器中,待再生催化剂中的硫单质在高温下由固态变为气态,形成硫蒸气,与吸附的杂质气体一齐在加热气体吹扫下,从催化剂中脱附,随加热气体一同进入气液分离罐,而后由管道进入检测单元检测,当脱硫出口硫含量低于预定值后,停止反应,并记录再生时间;根据再生时间和出口硫含量的数据,得到最佳再生工艺参数:再生时长、再生温度和再生空速。

70.本实施例中具体的参数设置如下:

71.(1)再生气体组分如下:

72.成分n2h2o浓度50%50%

73.(2)空速:600h-1

;

74.(3)脱硫反应器设定温度:500℃;

75.(4)预热器设定温度:150℃;

76.(5)待再生活性炭催化剂装填量:20g;

77.(6)冷却水循环装置设定温度:5℃;

78.氮气从进气管道进入气体混合器,之后再进入到预热器中加热至设定温度,去离子水由液体蠕动泵泵入到预热器中,在设定温度下汽化,随后两种气体一齐进入到已加热的脱硫反应器中,待再生催化剂中的硫单质在高温下由固态变为气态,形成硫蒸气,与吸附的杂质气体一齐在加热气体吹扫下,从催化剂中脱附后经气液分离罐后由管道进入检测单元检测,其余则经外部尾气处理装置排出,当脱硫出口处总硫低于10ppm时,停止再生实验,得到再生时长为5h,并用氮气吹扫1h。

79.实施例4

80.本实施例与实施例3的区别在于以下参数设置不同:

81.(1)再生气体组分如下:

82.成分n2浓度100%

83.(2)空速:500h-1

;

84.(3)脱硫反应器设定温度:600℃;

85.(4)预热器设定温度:150℃;

86.(5)待再生活性炭催化剂装填量:9g;

87.(6)冷却水循环装置设定温度:5℃;

88.氮气从进气管道进入气体混合器,之后再进入到预热器中加热至设定温度,随后进入到已加热的脱硫反应器中,待再生催化剂中的硫单质在高温下由固态变为气态,形成硫蒸气,与吸附的杂质气体一齐在加热气体吹扫下,从催化剂中脱附后经气液分离罐后由管道进入检测单元检测,其余则经外部尾气处理装置排出,当脱硫出口处总硫低于5ppm时,停止再生实验,得到再生时长为3h,并用氮气吹扫装0.5h。

89.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1