一种合浆粉体原材料的投料计量装置的制作方法

1.本实用新型涉及锂电池制备技术领域,尤其涉及一种合浆粉体原材料的投料计量装置。

背景技术:

2.锂电池电芯制作过程中,粉体和液体原材料投入合浆设备,经过合浆各道工艺处理后制成成品浆料输送至涂布设备,涂布设备将浆料均匀涂敷在极片表面并烘干制作成卷芯,锂电池卷心经过各个工序加工,最终完成锂离子电池电芯制作。

3.传统的合浆粉料上料计量系统方式为粉料由投料站投入存储在粉体储罐内,通过粉体输送螺杆向粉体计量储罐内补料,通过计量罐称重传感器测量计量罐内粉体重量变化,调节计量储罐出料双螺杆出料泵转速,从而达到调节粉体出料流量。计量罐中的粉体原材料按照设定的流量输送至挤出机内与溶剂混合并经过搅拌及分散等工序混合成成品浆料。

4.传统粉体投料计量方式在计量导电炭黑等占比少的粉体原材料时,因导电炭黑等占比少的粉体原材料流量低,外界振动对粉体计量数据干扰影响大,粉体密度低易漂浮在空中,导致计量数据不准确,实际流量波动大。导致合浆生产过程中,粉体配比波动,精度很难控制。

技术实现要素:

5.基于背景技术存在的技术问题,本实用新型提出了一种合浆粉体原材料的投料计量装置,有效提高了合浆工序上料系统计量精度,同时有效提高了浆料性能。

6.本实用新型提出的一种合浆粉体原材料的投料计量装置,包括用于对物料进行搅拌的搅拌机构、用于向搅拌机构输送溶剂的溶剂输送机构、用于对搅拌后物料进行计量的计量机构和用于将计量后物料进行输出的挤出机构;搅拌机构的进料端分别与用于输送物料的投料站、溶剂输送机构的出料端连通,计量机构的进料端与搅拌机构的出料端连通、出料端与挤出机构的进料端连通。

7.进一步地,所述搅拌机构包括第一料管、搅拌罐体、设置于搅拌罐体中的第一搅拌桨和用于驱动第一搅拌桨转动的第一电机,第一料管的一端与搅拌罐体连通、另一端与投料站连通,第一电机固定于搅拌罐体上、输出端与第一搅拌桨一端固定连接。

8.进一步地,搅拌罐体外侧设置有用于对搅拌罐体进行称重的称重机构,第一料管上设置有气动蝶阀,第一料管通过第一软管与搅拌罐体连通。

9.进一步地,所述溶剂输送机构包括与搅拌罐体连通的溶剂进料管和用于将溶剂进料管中的溶剂输送到搅拌罐体中的第一螺杆泵。

10.进一步地,溶剂进料管上设置有第一气动球阀,溶剂进料管通过第二软管与搅拌罐体连通。

11.进一步地,所述计量机构包括第二料管、计量罐体、设置于计量罐体中的第二搅拌

桨和用于驱动第二搅拌桨转动的第二电机,第二料管的一端与计量罐体连通、另一端与搅拌罐体的出料口连通,第二电机固定于计量罐体上、输出端与第二搅拌桨一端固定连接。

12.进一步地,所述计量机构还包括用于将搅拌罐体中的物料输送到计量罐体中的隔膜泵,隔膜泵与第二料管连通设置,在隔膜泵与计量罐体之间的第二料管上设置有第二气动球阀。

13.进一步地,搅拌罐体出料口处设置有出料阀,搅拌罐体出料口与第二料管通过第三软管连通,第二料管与计量罐体通过第四软管连通。

14.进一步地,所述挤出机构包括第三料管和挤出机,计量罐体出料口设置有第三气动球阀、第三料管的一端与计量罐体出料口通过第五软管连通,第三料管的另一端与挤出机连通。

15.进一步地,所述挤出机构还包括用于将计量罐体中物料输送到挤出机的第二螺杆泵,第二螺杆泵与第三料管连通,在第二螺杆泵与挤出机之间的第三料管上设置有背压阀。

16.本实用新型提供的一种合浆粉体原材料的投料计量装置的优点在于:本实用新型结构中提供的一种合浆粉体原材料的投料计量装置,结构简单,成本低廉,决了传统的粉体投料计量方式因导电炭黑等占比少的粉体原材料流量低,外界振动对粉体计量数据干扰影响大,粉体密度低易漂浮在空中,导致计量数据不准确,实际流量波动大的问题,可以实现锂电池中导电炭黑等占比少的粉体原材料在投料计量中实现更稳定的流量输出,有效避免了合浆工序传统粉体计量系统对导电炭黑等占比少的粉体原材料流量波动大的问题,有效提高了合浆工序上料系统计量精度,同时有效提高了浆料性能,使合浆工序质量提升可实现质的飞跃。

附图说明

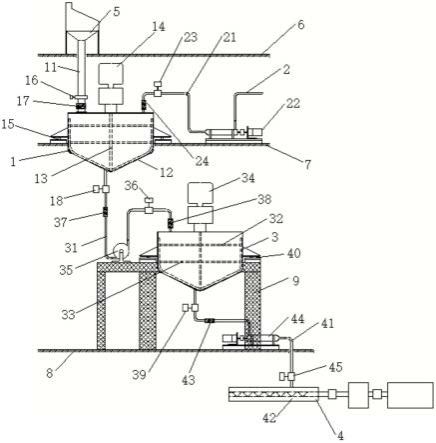

17.图1为本实用新型的结构示意图;

18.其中,1-搅拌机构,2-溶剂输送机构,3-计量机构,4-挤出机构,5-投料站,6-投料平台,7-搅拌平台,8-计量平台,9-计量支撑架,11-第一料管,12-搅拌罐体,13-第一搅拌桨,14-第一电机,15-称重机构,16-气动蝶阀,17-第一软管,18-出料阀,21-溶剂进料管,22-第一螺杆泵,23-第一气动球阀,24-第二软管,31-第二料管,32-计量罐体,33-第二搅拌桨,34-第二电机,35-隔膜泵,36-第二气动球阀,37-第三软管,38-第四软管,39-第三气动球阀,40-称重传感器,41-第三料管,42-挤出机,43-第五软管,44-第二螺杆泵,45-背压阀。

具体实施方式

19.下面,通过具体实施例对本实用新型的技术方案进行详细说明,在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其他方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施的限制。

20.如图1所示,本实用新型提出的一种合浆粉体原材料的投料计量装置,包括用于对物料进行搅拌的搅拌机构1、用于向搅拌机构1输送溶剂的溶剂输送机构2、用于对搅拌后物料进行计量的计量机构3和用于将计量后物料进行输出的挤出机构4;搅拌机构1的进料端分别与用于输送物料的投料站5、溶剂输送机构2的出料端连通,计量机构3的进料端与搅拌

机构1的出料端连通、出料端与挤出机构4的进料端连通。

21.该投料计量装置可以用于合浆工序导电炭黑等占比少的粉体原材料上料,将合浆工序导电炭黑等占比少的粉体原材料一次投入搅拌机构1内,并通过溶剂输送机构2定量加入溶剂,使导电炭黑等占比少的粉体原材料先混合成浆液,再根据工艺配方比例,按照设定流量输送到计量机构3和挤出机构4中,该投料计量装置结构简单,成本低廉,解决了传统的粉体投料计量方式因导电炭黑等占比少的粉体原材料流量低,外界振动对粉体计量数据干扰影响大,粉体密度低易漂浮在空中,导致计量数据不准确,实际流量波动大的问题,可以实现锂电池中导电炭黑等占比少的粉体原材料在投料计量中实现更稳定的流量输出,有效避免了合浆工序传统粉体计量系统对导电炭黑等占比少的粉体原材料流量波动大的问题,有效提高了合浆工序上料系统计量精度,同时有效提高了浆料性能,使合浆工序质量提升可实现质的飞跃。

22.在本实施例中,搅拌机构1包括第一料管11、搅拌罐体12、设置于搅拌罐体12中的第一搅拌桨13和用于驱动第一搅拌桨13转动的第一电机14,第一料管11的一端与搅拌罐体12连通、另一端与投料站5连通,第一电机14固定于搅拌罐体12上、输出端与第一搅拌桨13一端固定连接;搅拌罐体12外侧设置有用于对搅拌罐体12进行称重的称重机构15,第一料管11上设置有气动蝶阀16。

23.通过气动蝶阀16可以控制投料站5向搅拌机构1中输送的物料量,搅拌机构1中的物料可以通过称重机构15进行称重,当达到设定重量时,气动蝶阀16关闭,完成搅拌机构1中的物料输入,其中称重机构15可以采用c3精度的称重传感器,以准确称量搅拌罐体12的重量变化,从而得到输入物料的重量。

24.在本实施例中,溶剂输送机构2包括与搅拌罐体12连通的溶剂进料管21和用于将溶剂进料管21中的溶剂输送到搅拌罐体12中的第一螺杆泵22,第一螺杆泵22与溶剂进料管21连通设置。

25.通过第一螺杆泵22可以将溶剂从溶剂进料管21输送到搅拌罐体12中,以使得物料与溶剂先混合成浆液,在溶剂输送过程中,可以在溶剂进料管21上设置有第一气动球阀23,通过第一气动球阀23的开启或关闭,来控制溶剂进入搅拌罐体12中的量,以精确控制物料与溶剂混合成浆液的组分。

26.在本实施例中,计量机构3包括第二料管31、计量罐体32、设置于计量罐体32中的第二搅拌桨33和用于驱动第二搅拌桨33转动的第二电机34,第二料管31的一端与计量罐体32连通、另一端与搅拌罐体12的出料口连通,第二电机34固定于计量罐体32上、输出端与第二搅拌桨33一端固定连接。第二电机34驱动第二搅拌桨33转动,以对混合后的浆液进行低速搅拌,防止沉降;计量罐体32外设称重传感器,以对计量罐体32进行实时称重。

27.另外,计量机构3还包括用于将搅拌罐体12中的物料输送到计量罐体32中的隔膜泵35,隔膜泵35与第二料管31连通设置,在隔膜泵35与计量罐体32之间的第二料管31上设置有第二气动球阀36。隔膜泵35的设置为第二料管31中浆液的流动提供了动力,第二气动球阀36的设置可以控制第二料管31中浆液流入计量罐体32中的流量。

28.搅拌罐体12出料口处设置有出料阀18;出料阀18的设置,可以控制搅拌罐体12中物料是否向第二料管31中输送物料。

29.在本实施例中,挤出机构4包括第三料管41和挤出机42,计量罐体32出料口设置有

第三气动球阀39,第三料管41的另一端与挤出机42连通。第三气动球阀39的设置,可以控制第三料管41中浆液流入挤出机42中的流量。

30.挤出机构4还包括用于将计量罐体32中物料输送到挤出机42的第二螺杆泵44,第二螺杆泵44与第三料管41连通,在第二螺杆泵44与挤出机42之间的第三料管41上设置有背压阀45。

31.第二螺杆泵44为第三料管41中浆液的流动提供了动力,背压阀45的设置,使第三料管41内浆液压力大于挤出机42的内部压力,避免挤出机42中浆液回流到第三料管41中。

32.在本实施例中,第一料管11通过第一软管17与搅拌罐体12连通,溶剂进料管21通过第二软管24与搅拌罐体12连通,搅拌罐体12出料口与第二料管31通过第三软管37连通,第二料管31与计量罐体32通过第四软管38连通,第三料管41的一端与计量罐体32出料口通过第五软管43连通,第一软管17、第二软管24、第三软管37、第四软管(38)、第五软管43的设置,可以减少物料在管道中流动造成的振动及投料站5、第一螺杆泵22、隔膜泵35、第二螺杆泵44运行中的振动影响。

33.工作过程:锂电池导电炭黑等占比少的粉体原材料通过加入投料站5内,打开气动蝶阀16,粉体通过粉体第一料管11进入搅拌罐体12内,粉体原材料投料结束后,通过称重机构15称出罐内粉体原材料重量。打开第一气动球阀23,通过第一螺杆泵22将溶剂加入搅拌罐体12内,并通过称重机构15监控溶剂添加重量,直至使粉体原材料达到设定的固含量要求。第一电机14驱动搅拌罐的第一搅拌桨13,使粉体原材料和溶剂在搅拌罐体12内充分混合均匀。混合结束后打开出料阀18,通过计量罐隔膜泵35将搅拌罐体12内的粉体原材料混合浆液抽到计量罐体32内,计量第二电机34驱动第二搅拌桨33转动,使计量罐体32内的粉体原材料混合浆液低速搅拌,防止沉降。打开第三气动球阀39,粉体原材料混合浆液通过第二螺杆泵44向挤出机42供料,计量罐体32通过外设的称重传感器40实时检测计量罐内粉体原材料混合浆液重量变化,并反馈调节计量第二螺杆泵44的转速,使出料流量恒定可控。

34.另外本实施例还设置了投料平台6、搅拌平台7和计量平台8、计量支撑架9,投料平台6为投料站5提供结构支撑和人员可操作性,搅拌平台7为搅拌罐体12提供结构支撑和人员可操作性,计量平台8以及计量支撑架9为计量罐体32提供结构支撑和人员可操作性。

35.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1