一种锚杆锚固效果检测装置

1.本实用新型涉及锚杆锚固效果检测领域,尤其涉及一种锚杆锚固效果检测装置。

背景技术:

2.为保证地下结构施工及煤矿巷道周边环境的安全,通常会采用煤矿巷道支护来作为对煤矿巷道侧壁及周边环境采用的支挡、加固与保护措施。锚杆是当代煤矿当中巷道支护的最基本的组成部分,不仅用于矿山,也用于工程技术中,对边坡,隧道,坝体进行主体加固。通过对众多煤矿巷道支护失效案例的调研发现,经常会发生锚杆锚固力不足、锚杆锚固力低于设计值、过早失效等事件,严重威胁到煤矿巷道及施工人员的人身安全。为了保证工程的安全性,需要检测各种锚杆、钢筋等锚固体的锚固力,同时也需要根据不同的地质环境选取合适的锚杆,这就需要利用一种锚杆锚固效果检测装置进行预实验,用以解决当前煤矿巷道支护技术中无法准确选取合适锚杆而威胁工程安全性的问题。

技术实现要素:

3.为解决上述问题,本实用新型提供一种结构简单、安全可靠的一种锚杆锚固效果检测装置

4.本实用新型解决上述问题的技术方案是:一种锚杆锚固效果检测装置,包括锚杆、第二钢梁、支撑板、模型箱、砂浆,所述模型箱固定在支撑板上方,所述砂浆放置在模型箱内部,砂浆与箱壁间放置充气气垫,所述锚杆从第二钢梁内部穿过,锚杆通过第一限位板固定于中空座内部,所述中空座与上方荷载传感器相连接,第一螺纹杆、第一钢梁、第二钢梁、支撑板和螺母组成外部反力框架,所述螺纹杆固定在底部支撑板上,螺纹杆上部依次从第二钢梁钢梁、第一钢梁穿过,并由螺母固定,第二钢梁上固定有内螺纹座和螺纹板,所述螺纹板上方安装有液压缸,第一钢梁上部固定显示器,所述显示器通过传输线与荷载传感器连接。

5.上述一种锚杆锚固效果检测装置,液压缸、内螺纹座和螺纹板对称固定在第二钢梁两侧,所述内螺纹座与螺纹板螺纹连接,所述螺纹板上方安装有液压缸,所述液压缸一侧连接有活塞杆,且活塞杆端部安装有与锚杆贴合的第二限位板。

6.上述一种锚杆锚固效果检测装置,荷载传感器固定在顶部钢梁中央。

7.上述充气气垫与模型箱内壁紧密贴合,所述充气气垫可外接充气泵进行充气。

8.上述一种锚杆锚固效果检测装置,限位板通过第二螺纹杆固定于中空座内,所述第二螺纹杆可在中空座螺纹孔内旋转,使限位板产生位移。

9.上述一种锚杆锚固效果检测装置,锚杆两侧分别纵向设置有凹槽,凹槽内等距设置有应变片和力传感器,通过传输线将应变片和力传感器连接。

10.本实用新型的有益效果在于:本实用新型中第一钢梁、第二钢梁通过螺母固定在螺纹杆上,通过旋转螺母可以在螺纹杆的长度范围内任意改变钢梁的位置,满足对不同长度锚杆进行检测的试验要求。通过液压缸工作带动活塞杆运动,使两个第二限位板靠近并

卡住锚杆,通过第二螺纹杆的旋转可以调节第一限位板,使第一限位板与锚杆紧密贴合,双重固定装置更好的将锚杆固定,可以有效防止锚杆滑移。充气气垫可以通过调整充气量改变体积大小,进而调整砂浆对锚杆的压力,利用胶结剂粘结不同强度的岩芯,获得复合岩芯柱。本装置可以更准确、灵活的模拟实际工作中的地质环境,实时获得锚杆所能承受的拉力和杆身应力分布,为实际工程选取合适的锚杆和加固方法,具有安全可靠、操作简便、成本低廉的优点。

附图说明

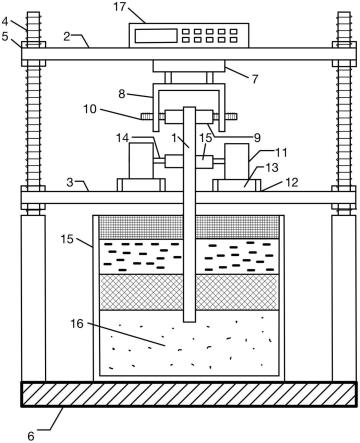

11.图1是本系统的结构示意图。

12.图2是本系统的模型箱俯视图。

13.图3是本系统的锚杆示意图。

14.图中标号:1、锚杆;2、第一钢梁;3、第二钢梁;4、第一螺纹杆;5、螺母;6、支撑板;7、荷载传感器;8、中空座;9、第一限位板;10、第二螺纹杆;11、液压缸;12、内螺纹座;13、螺纹板;14、活塞杆;15、第二限位板;16、砂浆;17、显示器;18、应变片;19、凹槽;20、传输线;21、胶结剂;22、充气气垫;23、力传感器

具体实施方式

15.下面结合附图和实施例对本实用新型作进一步的说明。

16.如图1-图3,一种锚杆锚固效果检测装置,包括锚杆1、第二钢梁3、支撑板6、模型箱 15、砂浆16,模型箱15固定在支撑板6上方,充气气垫22放置于模型箱15中并与模型箱 15内壁紧密贴合,砂浆16分层放置于模型箱15内,可以通过改变充气气垫22的充气量来改变砂浆16对锚杆1的压力大小,用于模拟不同的地质条件。锚杆1下部埋置在砂浆16中,上部从第二钢梁3内部穿过,通过第二限位板15和第一限位板9固定于中空座8内部,中空座8与上方荷载传感器7相连接,通过中空座8对荷载传感器的挤压可以采集锚杆1承受的拉力。中空座8两侧对称安装第二螺纹杆10,第二螺纹杆10内侧端部安装第一限位板9,通过旋转第二螺纹杆10可以使第一限位板9与锚杆1紧密贴合。荷载传感器7上部固定在第一钢梁2下部,第一钢梁2上部安装显示器17,显示器通过传输线20与荷载传感器7连接,可以获得实时数据。第一螺纹杆4、第一钢梁2、第二钢梁3、支撑板6和螺母5组成外部反力框架,所述第一螺纹杆4固定在底部支撑板6上,第一螺纹4杆上部依次从第二钢梁钢梁 3、第一钢梁穿过1,并由螺母5固定,第一钢梁2和第二钢梁3可以在第一螺纹杆4长度范围内调节相对高度,以满足对不同长度锚杆检测的需求。第二钢梁3上对称固定有内螺纹座 12和螺纹板13,内螺纹座12与螺纹板13连接,方便组合与分离。所述螺纹板13上方安装有液压缸11,方便进行液压缸11的拆装,液压缸11可以纵向伸缩通过第二限位板15对锚杆1施加反力。液压缸11一侧连接活塞杆14,活塞杆端部安装第二限位板15,活塞杆14通过活塞作用使限位板15与锚杆1紧密贴合。锚杆1两侧对称分布凹槽19,凹槽19内等距布置应变片18和力传感器23,应变片18通过传输线20与显示器17连接。

17.工作原理:螺杆4、支撑板6、第一钢梁2和螺母5组成外部框架。模型箱15固定在支撑板6正上方,模型箱15为砂浆16提供侧向约束,锚杆1下部埋置在砂浆16中,应变片 18和力传感器23等距黏贴在锚杆1两侧的凹槽19内,在凹槽19上覆盖乳胶防护,由下至上依次放

置第二钢梁3和第一钢梁2,将液压缸11通过螺纹板13安装在内螺纹座12上方,通过活塞杆14活塞运动使第二限位板15与锚杆1紧密贴合,液压缸11纵向伸缩为锚杆1提供反力。通过旋转第二螺纹杆10使第一限位板9与螺杆上部紧密贴合,为锚杆的固定提供双重保障。通过中空座8的运动使荷载采集器7采集实时数据,荷载传感器7、应变片18和力传感器23分别通过传输线20与显示器17连接。施加在锚杆1上的应力σ的计算方式如下:

[0018][0019]

式中:

[0020]

σ为作用在锚杆1上的应力;

[0021]

p

a1

、p

a2

···

p

an

分别为锚杆1左侧凹槽内从上到下第n个力传感器23采集的数据(n≤6);

[0022]

p

b1

、p

b2

···

p

bn

分别为锚杆1右侧凹槽内从上到下第n个力传感器23采集的数据(n≤6);锚杆1的应变ε由应变片18实时测量,锚杆1预设极限承受荷载σ

max

,预设极限应变ε

max

,当σ《σ

max

时发生松动,则表明锚杆1不符合加固要求;当σ《σ

max

但ε》ε

max

,则表明锚杆1不符合加固要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1