一种液压胶管智能测量装置的制作方法

1.本实用新型涉及胶管生产加工领域,具体为一种液压胶管智能测量装置。

背景技术:

2.在胶管测长加工过程中,为了提升设备的运行效率,通常将自动控制技术、计算机技术与设备结合,使得胶管测长可以智能测量胶管长度,从而提升胶管生产过程中测长加工自动化水平。

3.在生产加工的过程中需要使用测量设备对胶管进行长度测量,从而配合切割设备对胶管进行切割,将胶管加工成合适的长度。

4.现有的胶管测量设备,通常安装在转运设备的表面,通过转运设备的传送带移动胶管,配合一侧的传感器测量胶管长度,由于胶管在加工运输的过程中可能需要弯折,导致胶管在运输至测量设备前仍然处于弯曲的状态,导致测量长度与实际长度误差较大,影响胶管的切割精度。

技术实现要素:

5.针对现有技术存在的不足,本实用新型目的是提供一种液压胶管智能测量装置,可以将待测量的胶管进行挤压,使得胶管的应力释放,使得胶管曲度降低,降低胶管因为弯折造成的测量误差。

6.为了实现上述目的,本实用新型是技术方案如下:一种液压胶管智能测量装置,包括传送带、测长组件、和导向组件,所述测长组件安装在传送带的一侧,所述测长组件用于测量胶管的长度,所述导向组件包括导向滑轮和固定支架,所述传送带与导向组件之间通过固定支架连接,所述导向滑轮与底端的限位滑块转动连接,所述限位滑块与固定滑轨滑动连接,所述导向滑轮共设置两个且共同安装在固定滑轨的表面。

7.进一步的,所述导向组件还包括限位螺栓,所述限位螺栓穿过固定滑轨的与内部的限位滑块连接,所述限位螺栓与限位滑块之间螺纹连接。

8.进一步的,所述导向滑轮截面采用工字型结构,所述导向滑轮截面两侧采用内陷弧形结构。

9.进一步的,所述导向滑轮的挤压面采用柔性橡胶制成。

10.进一步的,所述传送带安装在设备支撑架的表面,所述设备支撑架设有驱动电机,所述驱动电机通过皮带传送带连接。

11.进一步的,所述测长组件包括测长滑轨,所述测长滑轨的表面滑动连接有测长传感器,所述测长滑轨的一端安装有显示器,所述测长传感器与显示器电性连接。

12.作为本实用新型是通过如下的技术方案来实现:

13.本实用新型通过传送带结构与导向组件结构的配合使用,将需要测量的胶管通过两个导向滑轮之间,然后进入传送带,传送带将胶管持续引导前移,胶管通过两侧导向滑轮的挤压,有效释放胶管内部应力,使得胶管曲度降低,同时起到对胶管导向的作用,减少胶

管因为弯折造成的测量误差,胶管通过导向组件后,在传送带表面移动,通过传送带侧面测长滑轨上的测长传感器测量胶管的长度,从而配合后端的切割设备精准切割。

附图说明

14.参照附图来说明本实用新型的公开内容。应当了解,附图仅仅用于说明目的,而并非意在对本实用新型的保护范围构成限制,在附图中,相同的附图标记用于指代相同的部件。其中:

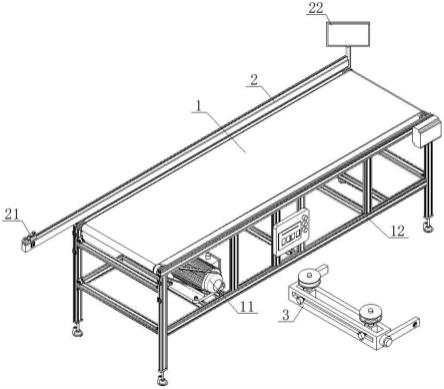

15.图1为本实用新型一种液压胶管智能测量装置整体结构主视示意图;

16.图2为本实用新型一种液压胶管智能测量装置导向组件示意图;

17.图3为本实用新型一种液压胶管智能测量装置安装导向组件后示意图。

18.图4为本实用新型一种液压胶管智能测量装置导向滑轮剖面示意图。

19.图中标注说明:1、传送带;11、驱动电机;12、设备支撑架;2、测长滑轨;21、测长传感器;22、显示器;3、导向组件;31、固定滑轨;32、导向滑轮;321、限位滑块;33、限位螺栓;34、固定支架。

具体实施方式

20.容易理解,根据本实用新型的技术方案,在不变更本实用新型实质精神下,本领域的一般技术人员可以提出可相互替换的多种结构方式以及实现方式。因此,以下具体实施方式以及附图仅是对本实用新型的技术方案的示例性说明,而不应当视为本实用新型的全部或者视为对本实用新型技术方案的限定或限制。

21.如图1-图3所示,作为本实用新型的液压胶管智能测量装置,包括传送带1、测长组件、和导向组件3,测长组件安装在传送带1的一侧,测长组件用于测量胶管的长度,导向组件3包括导向滑轮32和固定支架34,传送带1与导向组件3之间通过固定支架34连接,导向滑轮32与底端的限位滑块321转动连接,限位滑块321与固定滑轨31滑动连接,限位滑块321与固定滑轨31之间存在摩擦力,在无外力作用下限位滑块321不会在固定滑轨31表面位移,导向滑轮32共设置两个且共同安装在固定滑轨31的表面,

22.为了提升限位滑块321与固定滑轨31之间连接的稳定性,导向组件3还包括限位螺栓33,限位螺栓33穿过固定滑轨31的与内部的限位滑块321连接,限位螺栓33与限位滑块321之间螺纹连接。

23.如图4所示,导向滑轮32截面采用工字型结构,导向滑轮32截面两侧采用内陷弧形结构,能够有效贴合导向的胶管,导向滑轮32的挤压面采用柔性橡胶制成,防止胶管被导向滑轮32挤压造成破裂。

24.传送带1安装在设备支撑架12的表面,设备支撑架12设有驱动电机11,驱动电机11通过皮带传送带1连接。

25.为了实现对软管长度测量,测长组件包括测长滑轨2,测长滑轨2的表面滑动连接有测长传感器21,测长滑轨2的一端安装有显示器22,测长传感器21与显示器22电性连接。

26.传统的胶管测量设备,通常安装在转运设备的表面,通过转运设备的传送带1移动胶管,配合一侧的传感器测量胶管长度,由于胶管在加工运输的过程中可能需要弯折,导致胶管在运输至测量设备前仍然处于弯曲的状态,导致测量长度与实际长度误差较大,影响

胶管的切割精度。

27.本实用新型通过传送带1结构与导向组件3结构的配合使用,在传送带1的前端通过固定支架34安装有导向组件3,导向组件3通过固定滑轨31安装有两个导向滑轮32,两个导向滑轮32在固定滑轨31表面的任意,将两个导向滑轮32间距调整,使得导向滑轮32之间能够通过待检测胶管,然后将导向组件3前端两个限位螺栓33固定,两个限位顶端连接在导向滑轮32的底端,通过拧紧限位螺栓33,使得导向滑轮32在固定滑轨31内部无法移动,然后将需要测量的胶管通过两个导向滑轮32之间,然后进入传送带1,传送带1将胶管持续引导前移,胶管通过两侧导向滑轮32的挤压,有效释放胶管内部应力,使得胶管曲度降低,同时起到对胶管导向的作用,减少胶管因为弯折造成的测量误差,胶管通过导向组件3后,在传送带1表面移动,通过传送带1侧面测长滑轨2上的测长传感器21测量胶管的长度,从而配合后端的切割设备精准切割。

28.如图1-图4所示,作为本实用新型的液压胶管智能测量装置,限位螺栓33共设置有两个,限位螺栓33穿过固定滑轨31的前端与内部的导向滑轮32连接,导向滑轮32安装在固定滑轨31表面任意移动,导向滑轮32之间的距离可以根据胶管直径调整,传送带1安装在设备支撑架12的表面。

29.由于导向滑轮32安装在固定滑轨31表面,因此可以灵活调整导向滑轮32的具体位置,从而调整导向滑轮32之间的距离,提升设备对胶管直径的适应范围,使得设备的导向组件3可以应对不同的直径的胶管,导向滑轮32的挤压处采用柔性橡胶材料,在保证有效的同时引导胶管输送方向,不会挤压胶管造成胶管的形变。

30.本实用新型传送带1通过测长传感器21监测到胶管信号传递至传送带1的继电器开关,启动驱动电机11,通过张紧限位轮4拉紧传送带1,传送带1中滚筒和托辊组成传送带1作和承载胶管输送至下一工位,从而达到了自动转运胶管的效果,在传送带1的另一端安装有制动齿轮组,保证传送带1启动暂停迅速,同时传送带1一侧安装的测长滑轨2,在测长滑轨2的表面安装有红外感应器,通过红外感应器检测得到胶管起点位置,快速反馈给滑动测量块,滑动测量块通过测长滑轨2滑动,测长滑轨2采用电机驱动气浮导轨滑动,且滑动过程中滑动测量块行走时摩擦力很小,同时滑动测量块起点与切割点相同,保证侧长起点准确,使得滑动测量块运动至切割长度;

31.通过设置滑动测量块一端安装的显示器22,显示器22内置有工业电脑,可以实时观察胶管的切割数据,使得生产过程数字化,从而有效把控产品的生产质量,保证生产过程可标准量化,同时提升设备生产效率。

32.本实用新型的技术范围不仅仅局限于上述说明中的内容,本领域技术人员可以在不脱离本实用新型技术思想的前提下,对上述实施例进行多种变形和修改,而这些变形和修改均应当属于本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1