一种用于汽车转向系统的手力测试设备的制作方法

1.本实用新型涉及汽车转向器领域,具体涉及一种用于汽车转向系统的手力测试设备。

背景技术:

2.转向系统是汽车的重要组成部分之一,在汽车行驶过程中起到调整汽车行驶方向的作用。转向系统通常包括方向盘、管柱结构、中间轴和执行模块。在转向操作时,驾驶员转动方向盘,驱动力矩通过方向盘、管柱结构和中间轴,最终传递至执行模块。转向操作时驾驶员转动方向盘所需的驱动力矩大小是评价转向系统性能的参数之一,也被称为驱动转向系统工作的手力大小。

3.影响手力大小的因素很多,例如执行模块的负载大小、管柱结构与中间轴之间的倾斜程度、以及各个部件的加工精度。手力测试最为准确可靠的方式为连接在汽车整车上进行,但在整车上测试的成本高,且测试过程中各个部件之间的连接和拆卸操作复杂,在转向系统的生产加工环节,难以满足在整车上测试的条件。

4.本技术的目的即是针对转向器中的管柱结构,提供一种手力测试设备,高效可靠的进行手力测试。

技术实现要素:

5.本实用新型要解决的技术问题是提供一种用于汽车转向系统的手力测试设备,在不与整车安装的前提下,高效可靠的进行管柱结构手力测试,具有操作简单、通用性好的优点。

6.为了解决上述技术问题,本实用新型提供的技术方案如下:一种用于汽车转向系统的手力测试设备,包括安装架,所述的安装架上设有负载模块和管柱安装模块,所述的管柱安装模块位于负载模块的侧上方;

7.所述的负载模块包括负载安装座和负载组件,所述的负载组件设置在负载安装座上;所述负载组件的主轴倾向朝向管柱安装模块方向设置;

8.所述的管柱安装模块包括安装板、上支架安装座和下支架安装座;所述的上支架安装座和下支架安装座分别设置在安装板上。

9.在进行管柱结构的手力测试时,将待测试的管柱结构的下支架与下支架安装座连接,上支架与上支架安装座连接,并同时与负载组件连接,通过方向盘对管柱结构施加驱动力,并通过所需驱动力的大小判断手力是否在合理范围内。

10.在整个测试过程中,管柱结构的安装和拆卸操作简单,可以在不借用整车的前提下,很好的模拟出整车中转向系统的工作情况,从而高效的获取准确可靠的手力参数,为产品的生产和设计提供参考,保证产品的出厂质量。

11.作为优选,所述的负载组件包括磁粉机和中间轴,所述磁粉机的主轴倾向朝向管柱安装模块方向设置,所述中间轴的一端与磁粉机的主轴铰接。

12.作为优选,所述的负载安装座包括底板、第一侧板、第二侧板和调节板,所述的第一侧板和第二侧板分别与底板垂直连接,所述的第一侧板和第二侧板相对平行设置;所述的调节板设置在第一侧板和第二侧板之间,且所述调节板相对于水平面的倾斜角度可调;所述的底板与安装架连接,且所述的底板可相对于安装架在水平方向上调整位置;所述的负载组件设置在调节板上。

13.可以根据管柱结构的型号,合理调整负载组件相对于安装架的倾斜角度,同时负载的大小、中间轴的型号也可以很便捷的进行调整,具有很好的通用性。

14.作为优选,所述的安装架包括第一侧支架、第二侧支架和安装杆件,所述的安装杆件设置在第一侧支架与第二侧支架之间,且所述的安装杆件可相对于安装架在竖直方向上调整位置;所述的安装板连接在安装杆件上。

15.作为优选,所述的安装杆件包括中间杆,所述中间杆的两端分别设有调整块,所述的调整块与安装架连接;所述的中间杆可相对于调整块在竖直方向上调整位置。

16.通过调整安装杆件相对于安装架的竖直位置,可以起到调整管柱安装模块与负载模块之间相对位置的作用。

17.作为优选,所述上支架安装座与下支架安装座之间的相对位置可调,可以适应不同长度管柱结构的测试需求。

18.作为优选,所述的上支架安装座包括第一上侧板和第二上侧板,所述的第一上侧板和第二上侧板相对平行设置,并分别垂直设置在安装板上;所述的第一上侧板和第二上侧板之间设有第一中间板,所述的第一中间板上连接有至少一组上支架安装块。

19.作为优选,所述的第一中间板与第一上侧板之间的相对位置可在沿第一上侧板的长度方向上调整;所述上支架安装块与第一中间板之间的相对位置可在沿第一中间板的长度方向调整。

20.测试时,管柱结构的上支架与上支架安装块连接。通过调整上支架安装块与第一中间板的位置,以及调整第一中间板与第一上侧板之间的相对位置,可以对上支架的安装方位进行调整,以达到最佳的测试效果。

21.作为优选,所述的下支架安装座包括第一下侧板和第二下侧板,所述的第一下侧板和第二下侧板相对平行设置,并分别垂直设置在安装板上;所述的第一下侧板和第二下侧板之间设有第二中间板,所述的第二中间板上连接有至少一组下支架安装块。

22.作为优选,所述的第二中间板与第一下侧板之间的相对位置可在沿第一下侧板的长度方向上调整;所述下支架安装块与第二中间板之间的相对位置可在沿第二中间板的长度方向调整。

23.测试时,管柱结构的下支架与下支架安装块连接。通过调整下支架安装块与第二中间板的位置,以及调整第二中间板与第一下侧板之间的相对位置,可以对下支架的安装方位进行调整,以达到最佳的测试效果。

附图说明

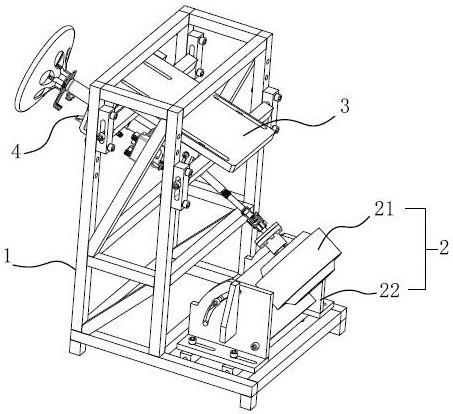

24.图1为本实施例用于汽车转向系统的手力测试设备的结构示意图;

25.图2为本实施例用于汽车转向系统的手力测试设备去除管柱结构和负载组件状态的结构示意图;

26.图3为本实施例用于汽车转向系统的手力测试设备中安装架的结构示意图;

27.图4为本实施例用于汽车转向系统的手力测试设备中负载模块的结构示意图;

28.图5为本实施例用于汽车转向系统的手力测试设备中管柱结构与管柱安装模块连接状态的结构示意图;

29.图6为本实施例用于汽车转向系统的手力测试设备中管柱安装模块的结构示意图。

具体实施方式

30.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

实施例

31.如图1所示,一种用于汽车转向系统的手力测试设备,包括安装架1,所述的安装架1上设有负载模块2和管柱安装模块3,所述的管柱安装模块3位于负载模块2的侧上方。

32.如图1和图4所示,所述的负载模块2包括负载安装座22和负载组件21,所述的负载组件21设置在负载安装座22上。所述负载组件21的主轴倾向朝向管柱安装模块3方向设置。具体的,所述的负载组件21包括磁粉机211和中间轴212,所述磁粉机211的主轴倾向朝向管柱安装模块3方向设置,所述中间轴212的一端与磁粉机211的主轴铰接。

33.如图1、图2和图5所示,所述的管柱安装模块3包括安装板32、上支架安装座31和下支架安装座33。所述的上支架安装座31和下支架安装座33分别设置在安装板32上。

34.在进行管柱结构4的手力测试时,将待测试的管柱结构4的下支架与下支架安装座33连接,上支架与上支架安装座31连接,并同时与负载组件21连接,通过方向盘对管柱结构4施加驱动力,并通过所需驱动力的大小判断手力是否在合理范围内。

35.在整个测试过程中,管柱结构4的安装和拆卸操作简单,可以在不借用整车的前提下,很好的模拟出整车中转向系统的工作情况,从而高效的获取准确可靠的手力参数,为产品的生产和设计提供参考,保证产品的出厂质量。

36.具体的,如图4所示,所述的负载安装座22包括底板222、第一侧板221、第二侧板224和调节板223,所述的第一侧板221和第二侧板224分别与底板222垂直连接,所述的第一侧板221和第二侧板224相对平行设置。所述的调节板223设置在第一侧板221和第二侧板224之间,且所述调节板223相对于水平面的倾斜角度可调。所述的底板222与安装架1连接,且所述的底板222可相对于安装架1在水平方向上调整位置;所述的负载组件21设置在调节板223上。

37.具体的,如图4所示,所述的底板222上设置有长条形安装孔,所述的底板222通过螺钉和长条形安装孔与安装架1连接。所述的调节板223一端与第一侧板221及第二侧板224铰接,同时第一侧板221和第二侧板224上设置有弧形孔,调节板223在弧形孔的引导下调整水平倾斜角度。

38.可以根据管柱结构的型号,合理调整负载组件21相对于安装架1的倾斜角度,同时负载的大小、中间轴212的型号也可以很便捷的进行调整,具有很好的通用性。

39.进一步的,如图2和图3所示,所述的安装架1包括第一侧支架11、第二侧支架14和安装杆件,所述的安装杆件设置在第一侧支架11与第二侧支架14之间,且所述的安装杆件可相对于安装架1在竖直方向上调整位置。所述的安装板32连接在安装杆件上。

40.如图2和图3所示,所述的安装杆件包括中间杆13,所述中间杆13的两端分别设有调整块12,所述的调整块12与安装架1连接;所述的中间杆13可相对于调整块12在竖直方向上调整位置。

41.具体的,如图2和图3所示,第一侧支架11和第二侧支架14上分别设有至少两个安装位,安装杆件通过调整更换安装位的形式调整相对于安装架1在竖直方向的位置。调整块12上设置有长条形槽,中间杆13插入长条形槽内并通过螺栓锁紧,中间杆13在长条形孔的引导下调整相对于调整块12的位置。在具体使用过程中,安装杆件整体更换安装位方式为竖直方向位置调整的粗调,而中间杆13相对于调整块12的位置调整为细调,粗调和细调配合,实现中间杆13及安装板32位置的精确调整。

42.通过调整安装杆件相对于安装架1的竖直位置,可以起到调整管柱安装模块3与负载模块2之间相对位置的作用。

43.进一步的,如图6所示,所述上支架安装座31与下支架安装座33之间的相对位置可调,可以适应不同长度管柱结构的测试需求。

44.具体的,如图6所示,安装板32上设置有长条形孔,上支架安装座31与安装板32之间的相对位置不可调,而下支架安装座33通过长条形孔与安装板32连接,并通过螺栓锁紧。下支架安装座33在长条形孔的引导下调整与上支架安装座31的相对位置。

45.进一步的,如图6所示,所述的上支架安装座31包括第一上侧板311和第二上侧板314,所述的第一上侧板311和第二上侧板314相对平行设置,并分别垂直设置在安装板32上;所述的第一上侧板311和第二上侧板314之间设有第一中间板313,所述的第一中间板313上连接有至少一组上支架安装块312。

46.如图6所示,所述的第一中间板313与第一上侧板311之间的相对位置可在沿第一上侧板311的长度方向上调整;所述上支架安装块312与第一中间板313之间的相对位置可在沿第一中间板313的长度方向调整。

47.具体的,如图6所示,第一上侧板311和第二上侧板314上分别设有沿长度方向延伸的长条形孔,第一中间板313通过长条形孔与第一上侧板311及第二上侧板314连接,并通过螺栓锁紧,在长条形孔的引导下,第一中间板313调整与第一上侧板311的相对位置。第一中间板313上设有沿长度方向延伸的长条形孔,上支架安装块312通过长条形孔与第一中间板313连接,并通过螺栓锁紧,上支架安装块312在长条形孔的引导下调整与第一中间板313的相对位置。

48.测试时,管柱结构的上支架与上支架安装块312连接。通过调整上支架安装块312与第一中间板313的位置,以及调整第一中间板313与第一上侧板311之间的相对位置,可以对上支架的安装方位进行调整,以达到最佳的测试效果。

49.进一步的,如图6所示,所述的下支架安装座33包括第一下侧板331和第二下侧板334,所述的第一下侧板331和第二下侧板334相对平行设置,并分别垂直设置在安装板32上;所述的第一下侧板331和第二下侧板334之间设有第二中间板333,所述的第二中间板333上连接有至少一组下支架安装块332。

50.如图6所示,所述的第二中间板333与第一下侧板331之间的相对位置可在沿第一下侧板331的长度方向上调整;所述下支架安装块332与第二中间板333之间的相对位置可在沿第二中间板333的长度方向调整。

51.具体的,如图6所示,第一下侧板331和第二下侧板334上分别设有沿长度方向延伸的长条形孔,第二中间板333通过长条形孔与第一下侧板331及第二下侧板334连接,并通过螺栓锁紧,在长条形孔的引导下,第二中间板333调整与第一下侧板331的相对位置。第二中间板333上设有沿长度方向延伸的长条形孔,下支架安装块332通过长条形孔与第二中间板333连接,并通过螺栓锁紧,下支架安装块332在长条形孔的引导下调整与第二中间板333的相对位置。

52.测试时,管柱结构的下支架与下支架安装块332连接。通过调整下支架安装块332与第二中间板333的位置,以及调整第二中间板333与第一下侧板331之间的相对位置,可以对下支架的安装方位进行调整,以达到最佳的测试效果。

53.总之,以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1