适用于爆炸焊接界面不同加载方向的静态拉伸测试试样

1.本实用新型涉及一种适用于爆炸焊接界面不同加载方向的静态拉伸测试试样,属于界面准静态拉伸力学性能测试技术领域。

背景技术:

2.随着科技发展,爆炸焊接复合材料已被广泛应用于航空航天、石油、化工、造船、机械、电子、电力等工业工程领域。其中,爆炸焊接是可以把物理和化学性能相同、相近及相差悬殊的金属进行组合,甚至可以把不能或难于制成的产品进行组合到一起的有效手段。爆炸焊接的焊接质量主要以爆炸焊接不同板材复合界面的抗拉、抗剪、抗弯曲强度,复合板界面的结晶脆化程度,以及复合板的硬度、抗腐蚀能力的变化等来衡量。目前对爆炸焊接复合板的力学性能研究主要集中在复合板综合的静态力学方面,对于复合界面准静态直接拉伸力学性能的研究比较少。在爆炸焊接的工业生产应用当中,沿着爆炸焊接的方向上焊接界面的微观组织结构及其力学性能认识还不清楚,焊接界面的拉伸力学性能是衡量焊接质量的一个重要标准,特别是在航空航天、石油、化工、造船、机械、电子、电力等工业工程领域采用爆炸焊接制备的过渡接头、复合板及其零部件等,在不同的应用工况条件下常常在焊接界面处会发生失效。于是,对爆炸焊接界面的拉伸力学性能的测试及其方法手段是工业应用当中急需要解决的一个课题。然而,在爆炸焊接的过程中为得到高质量的焊接效果,常常选择毫米级厚度的覆板进行焊接复合。由于爆炸焊接覆板厚度尺寸的限制,采用常规的直接拉伸力学性能试验测试方法对焊接界面的直接拉伸力学性能进行测试研究很难实现。

技术实现要素:

3.针对现有技术中存在的问题,本实用新型提供一种适用于爆炸焊接界面不同加载方向的静态拉伸测试试样,通过设计特定结构的试样,结合万能材料试验机和超高速数字摄相机(dic),能够实现爆炸焊接界面在不同加载方向上的准静态拉伸力学性能研究。

4.本实用新型的目的是通过以下技术方案实现的。

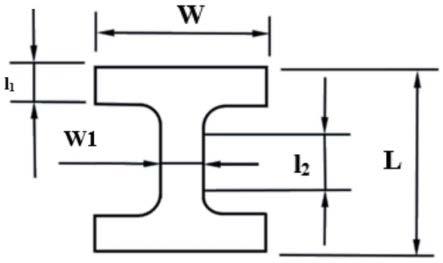

5.适用于爆炸焊接界面不同加载方向的静态拉伸测试试样,所述试样为工字型结构的复合板,所述复合板是由两块尺寸相同的板材通过爆炸焊接形成的中心对称结构,中心对称点与爆炸焊接界面的几何中心点重叠;在之后的性能测试时,加载方向与试样的爆炸焊接界面的夹角为0

°

~90

°

。另外,两块板材的材质可以相同,也可以不相同。

6.所述试样分为上水平面、竖直面和下水平面三部分,竖直面与上水平面以及下水平面分别相互垂直;与竖直面平行且与下水平面垂直的直线方向记为长度方向,与长度方向相互垂直的两个方向分别记为宽度方向和厚度方向,但宽度尺寸大于厚度尺寸;

7.试样的长度记为l,宽度记为w,厚度记为h(试样的厚度与每块板材的厚度相等),上水平面或下水平面在长度方向的尺寸记为l1,竖直面在宽度方向的尺寸记为w1,则l优选8.5mm~10mm,w优选7mm~9mm,h优选1mm~2mm,l1优选1.5mm~2mm,w1优选1.5mm~2.5mm。

8.进一步地,加载方向与试样的爆炸焊接界面的夹角为90

°

时(或者所述试样的爆炸

焊接界面与所述试样中下水平面的夹角为0

°

时),沿着焊接界面的方向开一个诱导缺口,优选为边长0.5mm~1mm的等边三角形诱导缺口。

9.进一步地,加载方向与试样的爆炸焊接界面的夹角大于0

°

小于90

°

时,沿着所述试样标距水平中心线(或者所述试样在长度方向的中心线)的两侧分别开一个诱导缺口,优选为边长0.5mm~1mm的等边三角形诱导缺口。

10.利用万能材料试验机对试样进行测试,通过改变加载速率实现对试样不同应变率的加载,结合超高速数字摄相机,对爆炸焊接界面的失效过程及其裂纹扩展进行监测;通过对监测所获得的数据进行后续处理,可以获得复合板的爆炸焊接界面在不同加载方向上的拉伸力学性能的应力应变关系及其失效机理,从而实现对爆炸焊接界面在不同加载方向上的准静态拉伸力学性能评估。

11.有益效果:

12.(1)本实用新型所设计的工字型试样,能够对焊接界面沿爆轰方向不同位置区域的拉伸力学性能采用直接拉伸的试验研究方式进行研究,从而实现了爆轰增长过程对焊接界面的微观组织结构及其力学性能的影响研究。

13.(2)在不同加载方向设置诱导缺口的目的为了实现应力集中。由于应力集中的存在,在拉伸的试验过程中失效首先在缺口的位置处发生,从而实现拉伸断裂在焊接界面的位置。在研究不同角度的加载方向上的拉伸试验时,焊接界面往往由焊接缺陷的存在,力学性能通常不是很好,缺口的设计可以实现当基体材料中存在缺陷时焊接界面的拉伸性能又是怎样的一种模式。诱导缺口的设计很好的符合了爆炸焊接复合板在实际应用当中不同工况下的失效断裂模式及其失效机理的研究。

14.(3)基于本实用新型所述试样,能够实现对复合板材爆炸焊接界面不同工艺参数在不同应用环境条件下的准静态拉伸力学性能的测试及其失效机理研究,为获得良好的爆炸焊接复合板及降低产品的废品率、提高产品的质量和寿命有着重要的参考价值,同时对指导爆炸焊接复合板的实际生产加工以及爆炸焊接参数的选取都有着重要的指导作用。

附图说明

15.图1为实施例1中所述试样的结构示意图。

16.图2为实施例1中所述试样的爆炸焊接界面与加载方向不同角度的示意图。

17.图3为实施例1中加载方向与试样的爆炸焊接界面的夹角不为0

°

时,在试样上加工的诱导缺口的结构示意图。

18.图4为实施例1中所述试样失效后的断裂界面进行eds分析的sem图。

具体实施方式

19.下面结合附图和具体实施方式对本实用新型作进一步阐述,其中,所述方法如无特别说明均为常规方法,所述原材料如无特别说明均能从公开商业途径获得。另外,在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

20.实施例1

21.以长

×

宽

×

厚为750mm

×

350mm

×

130mm的大面积钛(ta2)-钢(q235)爆炸焊接复合板为研究对象,研究其爆炸焊接界面在不同加载方向的准静态拉伸力学性能,具体包括以下步骤:

22.(1)从大面积复合板上切割出长度为10mm、宽度为9mm以及厚度为1mm的小面积复合板,所述小面积复合板包含两块尺寸相同的钛板和钢板;

23.将小面积复合板加工成中心对称的工字型结构,且中心对称点与小面积复合板中钛板与钢板的爆炸焊接界面的几何中心点重叠,本实施例为了实现不同加载方向制备了爆炸焊接界面与加载方向的夹角分别为90

°

、45

°

、0

°

的三个工字型试样(或者爆炸焊接界面与水平面夹角分别为0

°

、45

°

、90

°

的三个工字型试样),即得到三个适用于爆炸焊接界面不同加载方向的静态拉伸测试试样,如图2所示;

24.所述试样分为上水平面、竖直面和下水平面三部分,竖直面与上水平面以及下水平面分别相互垂直;与竖直面平行且与下水平面垂直的直线方向记为长度方向,与长度方向相互垂直的两个方向分别记为宽度方向和厚度方向,但宽度尺寸大于厚度尺寸;

25.试样的长度记为l,宽度记为w,厚度记为h(试样的厚度与每块板材的厚度相等),上水平面或下水平面在长度方向的尺寸记为l1,竖直面在宽度方向的尺寸记为w1,则l=10mm,w=9mm,h=1mm,l1=2mm,w1=2mm,如图1所示;

26.加载方向与试样的爆炸焊接界面的夹角为90

°

时,沿着焊接界面的方向开一个边长为0.8mm的等边三角形诱导缺口;加载方向与试样的爆炸焊接界面的夹角为45

°

时,沿着试样标距水平中心线的两侧分别开一个边长为0.8mm的等边三角形诱导缺口,如图3所示;

27.(2)对试样进行抛光处理使其表面光洁度达到0.4~0.6,之后用酒精清洗晾干备用;

28.(3)将试样安装在万能材料实验机中,其中试样的上水平面和下水平面作为两个加载面,通过改变加载速率实现对试样不同应变率的加载,结合超高速数字摄相机,对爆炸焊接界面的失效过程及其裂纹扩展进行监测;

29.(4)通过对监测所获得的数据进行后续处理,可以获得复合板的爆炸焊接界面在不同加载方向上的拉伸力学性能的应力应变关系及其失效机理,从而实现对爆炸焊接界面在不同加载方向上的准静态拉伸力学性能评估。

30.试样在拉伸过程中发生失效,失效的复合板是从爆炸焊接界面处发生断裂的。对图4中断裂界面进行元素分析(eds),测得ti的百分含量为99.6%以及fe的百分含量为0.4%,表明是从爆炸焊接界面处发生断裂的。

31.综上所述,以上仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1