一种汽车尾门撑杆回弹功能检测装置的制作方法

1.本实用新型属于汽车尾门撑杆技术领域,具体涉及一种汽车尾门撑杆回弹功能检测装置。

背景技术:

2.汽车尾门撑杆是用于对汽车后备箱开启时进行支撑,以及通过自身具备的回弹功能起到缓冲关闭的作用,在汽车尾门撑杆投入使用中,以及维修中,均需要通过汽车尾门撑杆的回弹功能进行检测,从而判定汽车尾门撑杆是否能够满足正常使用的需求。

3.现有的检测装置在对汽车尾门撑杆的夹持中,一般通过螺栓或者夹爪等机械结构实现限位,由于汽车尾门撑杆的端部呈异形结构,导致夹持的贴合面较小,在检测中容易出现松动的现象,造成检测结构不准确的问题。

技术实现要素:

4.本实用新型的目的在于提供一种汽车尾门撑杆回弹功能检测装置,以解决上述背景技术中提出的现有检测装置无法对异形面的汽车尾门撑杆进行稳固夹持的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种汽车尾门撑杆回弹功能检测装置,包括机体,所述机体的顶端安装有支撑架,在所述支撑架的顶部安装有气缸,该气缸是检测装置中的检测动力源,所述气缸的输出端贯穿至支撑架的内侧,在气缸输出端上还安装有安装框,所述安装框的纵截面呈拱形,方便对尾门撑杆的放置,在所述安装框的内壁对称开设有壁槽,所述壁槽的内部设置有气囊,气囊能够通过形变实现与尾门撑杆的无缝贴合,所述安装框的外侧开设有与壁槽连通的通孔,所述气囊上连通有贯穿通孔至安装框外部的气管,用于供气,所述气管与外部供气设备连接,所述气囊朝向安装框内侧方面的侧面设置有海绵块。

6.优选的,所述气囊的两侧通过双面胶分别与壁槽的内壁以及海绵块粘合连接,实现简单有效的安装,所述气囊在最大膨胀状态下的厚度大于所述壁槽的内侧深度。

7.优选的,所述通孔的开口内壁嵌入有橡胶套,能够降低气管与通孔开口之间的挤压力,降低损坏概率,所述橡胶套套设在气管上,所述橡胶套的纵截面呈倒“t”型结构。

8.优选的,所述机体的顶端面固定有底座,在所述底座的顶部通过螺栓有盖板,所述盖板的表面均匀开设有透音孔,用于将产生的噪音传导,在所述底座的顶端面上开设有槽,该槽的中心处放置有吸音棉,将噪音吸附。

9.优选的,所述透音孔的竖直投影区域处于吸音棉的顶端面区域内,实现噪音的吸附,所述透音孔的横截面呈圆形。

10.优选的,所述机体的顶部还设置有显示器,用于显示数据,所述显示器处于支撑架的侧边。

11.优选的,所述机体的底端面安装有支脚,用于支撑,所述机体的顶部成阶梯状,其中支撑架处于阶梯状的底部位置处。

12.与现有技术相比,本实用新型的有益效果是:

13.通过设计的气囊和海绵块,能够与各种异形面的尾门撑杆紧密贴合,保证夹持的稳定性,同时整体操作简单,无需人工手动拧紧螺栓等限位件,并且采用柔性限位,也能够降低对尾门气杆表面造成的损伤,完善了现有装置中的不足。

附图说明

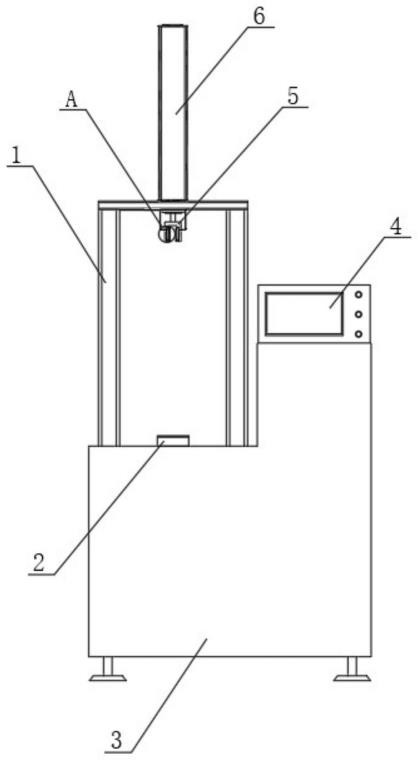

14.图1为本实用新型的结构示意图;

15.图2为本实用新型图1中区域的放大示意图;

16.图3为本实用新型底座与盖板的连接剖视图。

17.图中:1、支撑架;2、底座;3、机体;4、显示器;5、安装框;6、气缸;7、气管;8、橡胶套;9、通孔;10、壁槽;11、海绵块;12、气囊;13、透音孔;14、吸音棉;15、盖板。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.请参阅图1至图3,本实用新型提供一种技术方案:一种汽车尾门撑杆回弹功能检测装置,包括机体3,机体3的顶端安装有支撑架1,在支撑架1的顶部安装有气缸6,气缸6的输出端贯穿至支撑架1的内侧,在气缸6输出端上还安装有安装框5,安装框5的纵截面呈拱形,在安装框5的内壁对称开设有壁槽10,壁槽10的内部设置有气囊12,设计的气囊12和海绵块11,能够与各种异形面的尾门撑杆紧密贴合,保证夹持的稳定性,同时整体操作简单,无需人工手动拧紧螺栓等限位件,并且采用柔性限位,也能够降低对尾门气杆表面造成的损伤,完善了现有装置中的不足,安装框5的外侧开设有与壁槽10连通的通孔9,用于供气管7的插入,气囊12上连通有贯穿通孔9至安装框5外部的气管7,气管7与外部供气设备连接,气囊12的两侧通过双面胶分别与壁槽10的内壁以及海绵块11粘合连接,气囊12在最大膨胀状态下的厚度大于壁槽10的内侧深度,保证与尾门撑杆进行贴合,通孔9的开口内壁嵌入有橡胶套8,橡胶套8套设在气管7上,橡胶套8的纵截面呈倒“t”型结构,气囊12朝向安装框5内侧方面的侧面设置有海绵块11。

20.本实施例中,优选的,机体3的顶端面固定有底座2,在底座2的顶部通过螺栓有盖板15,盖板15的表面均匀开设有透音孔13,将产生的噪音进行传导,方便后期的吸附,在底座2的顶端面上开设有槽,该槽的中心处放置有吸音棉14,透音孔13的竖直投影区域处于吸音棉14的顶端面区域内,透音孔13的横截面呈圆形。

21.本实施例中,优选的,机体3的顶部还设置有显示器4,显示器4处于支撑架1的侧边,机体3的底端面安装有支脚,直线对整个检测装置的支撑,机体3的顶部成阶梯状,其中支撑架1处于阶梯状的底部位置处。

22.本实用新型的工作原理及使用流程:本实用新型在使用时,人工将尾门撑杆放到升降机构上的安装框5上,随后气缸6的输出端压缩尾门撑杆,然后取消压缩力,尾门撑杆自动反弹回位,此时记录尾门撑杆回弹的位移,并根据检测出的位移距离计算尾门撑杆回弹

力是否合格;在通过安装框5对尾门撑杆进行夹持中,外部供气设备将气体通过气管7传输至气囊12的内部,此时气囊12隆起,并将海绵块11朝向尾门撑杆推动,此时通过气囊12与海绵块11的形变完成与尾门撑杆的紧密贴合;在尾门撑杆与底座2接触时,产生的冲击声响会通过透音孔13传导至吸音棉14的内部,并通过吸音棉14完成对噪音的吸附。

23.尽管已经示出和描述了本实用新型的实施例(详见上述详尽的描述),对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种汽车尾门撑杆回弹功能检测装置,包括机体(3),所述机体(3)的顶端安装有支撑架(1),在所述支撑架(1)的顶部安装有气缸(6),所述气缸(6)的输出端贯穿至支撑架(1)的内侧,在气缸(6)输出端上还安装有安装框(5),其特征在于:所述安装框(5)的纵截面呈拱形,在所述安装框(5)的内壁对称开设有壁槽(10),所述壁槽(10)的内部设置有气囊(12),所述安装框(5)的外侧开设有与壁槽(10)连通的通孔(9),所述气囊(12)上连通有贯穿通孔(9)至安装框(5)外部的气管(7),所述气管(7)与外部供气设备连接,所述气囊(12)朝向安装框(5)内侧方面的侧面设置有海绵块(11)。2.根据权利要求1所述的一种汽车尾门撑杆回弹功能检测装置,其特征在于:所述气囊(12)的两侧通过双面胶分别与壁槽(10)的内壁以及海绵块(11)粘合连接,所述气囊(12)在最大膨胀状态下的厚度大于所述壁槽(10)的内侧深度。3.根据权利要求1所述的一种汽车尾门撑杆回弹功能检测装置,其特征在于:所述通孔(9)的开口内壁嵌入有橡胶套(8),所述橡胶套(8)套设在气管(7)上,所述橡胶套(8)的纵截面呈倒“t”型结构。4.根据权利要求1所述的一种汽车尾门撑杆回弹功能检测装置,其特征在于:所述机体(3)的顶端面固定有底座(2),在所述底座(2)的顶部通过螺栓有盖板(15),所述盖板(15)的表面均匀开设有透音孔(13),在所述底座(2)的顶端面上开设有槽,该槽的中心处放置有吸音棉(14)。5.根据权利要求4所述的一种汽车尾门撑杆回弹功能检测装置,其特征在于:所述透音孔(13)的竖直投影区域处于吸音棉(14)的顶端面区域内,所述透音孔(13)的横截面呈圆形。6.根据权利要求1所述的一种汽车尾门撑杆回弹功能检测装置,其特征在于:所述机体(3)的顶部还设置有显示器(4),所述显示器(4)处于支撑架(1)的侧边。7.根据权利要求6所述的一种汽车尾门撑杆回弹功能检测装置,其特征在于:所述机体(3)的底端面安装有支脚,所述机体(3)的顶部成阶梯状,其中支撑架(1)处于阶梯状的底部位置处。

技术总结

本实用新型公开了一种汽车尾门撑杆回弹功能检测装置,包括机体,所述机体的顶端安装有支撑架,在所述支撑架的顶部安装有气缸,该气缸是检测装置中的检测动力源,所述气缸的输出端贯穿至支撑架的内侧,在气缸输出端上还安装有安装框,所述安装框的纵截面呈拱形,方便对尾门撑杆的放置,在所述安装框的内壁对称开设有壁槽,所述壁槽的内部设置有气囊,气囊能够通过形变实现与尾门撑杆的无缝贴合;通过设计的气囊和海绵块,能够与各种异形面的尾门撑杆紧密贴合,保证夹持的稳定性,同时整体操作简单,无需人工手动拧紧螺栓等限位件,并且采用柔性限位,也能够降低对尾门气杆表面造成的损伤,完善了现有装置中的不足。完善了现有装置中的不足。完善了现有装置中的不足。

技术研发人员:毕建珉 尹成旭

受保护的技术使用者:青岛咖菲猫智能工业技术有限公司

技术研发日:2022.10.20

技术公布日:2023/1/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1