一种外圆磨床测量装置的制作方法

1.本实用新型涉及加工设备技术领域,特别涉及一种外圆磨床测量装置。

背景技术:

2.磨床是利用磨具对工件表面进行磨削加工的机床。大多数的磨床是使用高速旋转的砂轮进行磨削加工,少数的是使用油石、砂带等其他磨具和游离磨料进行加工。磨床能加工硬度较高的材料,如淬硬钢、硬质合金等,也能加工脆性材料,如玻璃、花岗石。磨床能作高精度和表面粗糙度很小的磨削,也能进行高效率的磨削,如强力磨削等。现有的磨床在进行打磨时,为了保证打磨的精度,需要对待打磨件的参数进行测量。

3.现有测量装置包括两种,一种可对较大范围内的直径进行检测,并通过装置前端的两个测头对工件的数据进行精确测量,但该装置价格昂贵,另一种仅能对固定数值的工件进行检测,价格较低,两种装置在长时间使用后,由于颠覆力矩造成测头的受力状况不佳,测头在长时间使用后容易导致测量不准确的情况,现有技术存在可改进之处。

技术实现要素:

4.本实用新型设备针对上述现有情况,而提供了一种避免测头在受力后导致测量不准确的外圆磨床测量装置。

5.一种外圆磨床测量装置,设置在机床上,其特征在于,包括固定设置在机床上的测量座,该测量座内设置有用于放置工件的测量工位,所述测量座上固定设置有用于向工件中心方向移动的测杆,上述测量工位的中心位于该测杆的移动方向上,所述测量座上固定设置有一个固定座,所述固定座上固定设置有一个驱动上述测杆向测量工位方向移动的驱动杆,该驱动杆的长度方向与上述测杆的长度方向重合,所述测量座上设置有用于测量测杆位置参数的测量装置。

6.作为优选,所述测量装置包括固定设置在测量座上的用于检测测杆位置的光栅尺,该光栅尺位于上述固定座与测杆之间且光栅尺的动尺固定设置在测杆上。

7.作为优选,所述测量装置包括固定设置在测量座上用于检测测杆位置的光学显微测量仪,所述光学显微测量仪与测杆之间固定设置有一个透明的隔板,该隔板上设置有一个位于上述光学显微测量仪镜头中心处的第一刻度,所述测杆上沿竖直方向均匀分布有多个第二刻度,所述光学显微测量仪包括光学放大镜头和用于接收放大后影像的感光元件,所述感光元件由若干像素组成,所述光学放大镜头的放大倍数等于感光元件中单个像素的尺寸长度除以影像测量仪测量的分度值,所述影像测量仪的测量范围不小于待测工件标准尺寸的正负偏差绝对值之和,所述感光元件的尺寸不小于测量范围与光学放大镜头的放大倍数的乘积。

8.作为优选,所述驱动杆为电动推杆。

9.作为优选,所述电动推杆与测杆之间设置有一个弹簧,该弹簧的两端分别固定设置在电动推杆与测杆上。

10.作为优选,所述电动推杆朝向测杆的一端固定设置有一个向上述测杆方向延伸的导向杆,该导向杆朝向测杆的一端与测杆之间留有一定间隙,且导向杆朝向测杆的一端固定设置一个用于检测电动推杆与测杆之间距离的行程开关。

11.作为优选,所述测杆的下端固定设置有一个用于贴靠在工件上的压块,该压块为硬质合金。

12.作为优选,所述测杆、电动推杆、测量装置、弹簧、导向杆与行程开关分别设置有两个,且分别位于测量座的上端与下端。

13.与现有技术相比,本实用新型具有以下有益效果:加工工件放置在测量座内的测量工位上通过电动推杆驱动测杆向测量工位方向移动并压靠在工件上,通过测量装置检测测杆的位置,以此获得工件的参数,有效避免测头在夹持工件过程中因颠覆力矩造成测头受力不佳,产生形变并进一步影响测量结果的问题,测量结果较为准确且能对较大范围参数内的工件进行检测。

附图说明

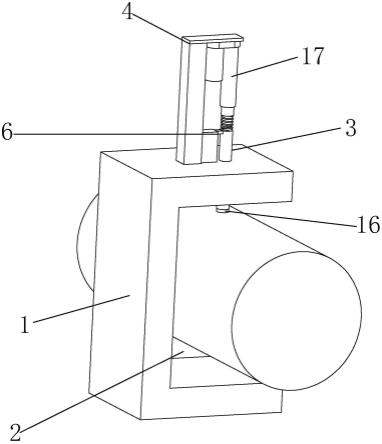

14.图1为实施例1的整体结构视图;

15.图2为实施例2的整体结构视图;

16.图3为实施例2的剖切视图;

17.图4为图3中a处的放大图;

18.图5为实施例3的整体结构视图;

19.图6为实施例4的整体结构视图;

20.图7为图6中b处的放大图。

21.图中标记:1、测量座;2、测量工位;3、测杆;4、固定座;5、电动推杆;6、测量装置;7、光栅尺;8、动尺;9、光学显微测量仪;10、隔板;11、第一刻度;12、第二刻度;13、弹簧;14、导向杆;15、行程开关;16、压块;17、驱动杆。

具体实施方式

22.下面结合附图所表示的实施例对本实用新型作进一步描述:

23.实施例1

24.如图1所示,一种外圆磨床测量装置,设置在机床上,其特征在于,包括固定设置在机床上的测量座1,该测量座1内设置有用于放置工件的测量工位2,所述测量座1上固定设置有用于向工件中心方向移动的测杆3,上述测量工位2的中心位于该测杆3的移动方向上,所述测量座1上固定设置有一个固定座4,所述固定座4上固定设置有一个驱动上述测杆3向测量工位2方向移动的驱动杆17,该驱动杆17的长度方向与上述测杆3的长度方向重合,所述测量座1上设置有用于测量测杆3位置参数的测量装置6。

25.加工工件放置在测量座1内的测量工位2上通过电动推杆5驱动测杆3向测量工位2方向移动并压靠在工件上,通过测量装置6检测测杆3的位置,以此获得工件的参数,有效避免测头在夹持工件过程中因颠覆力矩造成测头受力不佳,产生形变并进一步影响测量结果的问题,测量结果较为准确且能对较大范围参数内的工件进行检测。

26.所述测量装置6包括固定设置在测量座1上的用于检测测杆3位置的光栅尺7,该光

栅尺7位于上述固定座4与测杆3之间且光栅尺7的动尺8固定设置在测杆3上。动尺8随着测杆3向下移动,当测杆3贴靠在工件上时,即可获得动尺8的位置信息。

27.所述驱动杆17为电动推杆5。所述电动推杆5与测杆3之间设置有一个弹簧13,该弹簧13的两端分别固定设置在电动推杆5与测杆3上。所述电动推杆5朝向测杆3的一端固定设置有一个向上述测杆3方向延伸的导向杆14,该导向杆14朝向测杆3的一端与测杆3之间留有一定间隙,且导向杆14朝向测杆3的一端固定设置一个用于检测电动推杆5与测杆3之间距离的行程开关15。所述测杆3的下端固定设置有一个用于贴靠在工件上的压块16,该压块16为硬质合金,长时间使用后不会出现磨损。电动推杆5驱动测杆3向下移动,并使测杆3的下端贴靠在工件上时电动推杆5继续向下移动,套设在导向杆14上的弹簧13收缩,直到触发导向杆14下端的形成开关,电动推杆5停止移动,测杆3在电动推杆5与弹簧13的驱动下始终压靠在工件上不会发生偏移,测量结果较为准确。

28.实施例2

29.与实施例1的区别点在于,如图2-4所示,所述测杆3、电动推杆5、测量装置6、弹簧13、导向杆14与行程开关15分别设置有两个,且分别位于测量座1的上端与下端,通过两组测杆3、电动推杆5、测量装置6、弹簧13、导向杆14与行程开关15对工件进行检测,测量结果更加准确。

30.实施例3

31.与实施例1的区别点在于,如图5所示,所述测量装置6包括固定设置在测量座1上用于检测测杆3位置的光学显微测量仪9,所述光学显微测量仪9与测杆3之间固定设置有一个透明的隔板10,该隔板10上设置有一个位于上述光学显微测量仪9镜头中心处的第一刻度11,所述测杆3上沿竖直方向均匀分布有多个第二刻度12,所述光学显微测量仪9包括光学放大镜头和用于接收放大后影像的感光元件,所述感光元件由若干像素组成,所述光学放大镜头的放大倍数等于感光元件中单个像素的尺寸长度除以影像测量仪测量的分度值,所述影像测量仪的测量范围不小于待测工件标准尺寸的正负偏差绝对值之和,所述感光元件的尺寸不小于测量范围与光学放大镜头的放大倍数的乘积。通过隔板10上的第一刻度11投影至测杆3上的第二刻度12即可获得测杆3的位置信息,通过光学显微测量仪9能够获得更加精确的数值,测量结果更加准确。

32.实施例4

33.与实施例3的区别点在于,如图6-7所示,所述测杆3、电动推杆5、测量装置6、弹簧13、导向杆14与行程开关15分别设置有两个,且分别位于测量座1的上端与下端,通过两组测杆3、电动推杆5、测量装置6、弹簧13、导向杆14与行程开关15对工件进行检测,测量结果更加准确。

34.文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1