移动式飞机天线测试系统的制作方法

本技术涉及一种天线测试系统,特别涉及一种移动式飞机天线测试系统。

背景技术:

1、飞机天线、雷达的测试一直是一个天线测试领域的难点,其难度在于飞机本身的体积较大,且天线分布在机头、机翼和机尾等不同的地方,普通的远场测试系统无法实现3d的方向图测试,而大型球面近场测试系统,也面临着包括环的尺寸、天线偏心距测量以及超大型转台设计等等不同的难点,且占地面积大,建造成本昂贵。

技术实现思路

1、为了弥补以上不足,本实用新型提供了一种移动式飞机天线测试系统,该移动式飞机天线测试系统能够用于对不同尺寸的飞机,以及不同位置的机载天线或雷达的3d方向图测试。

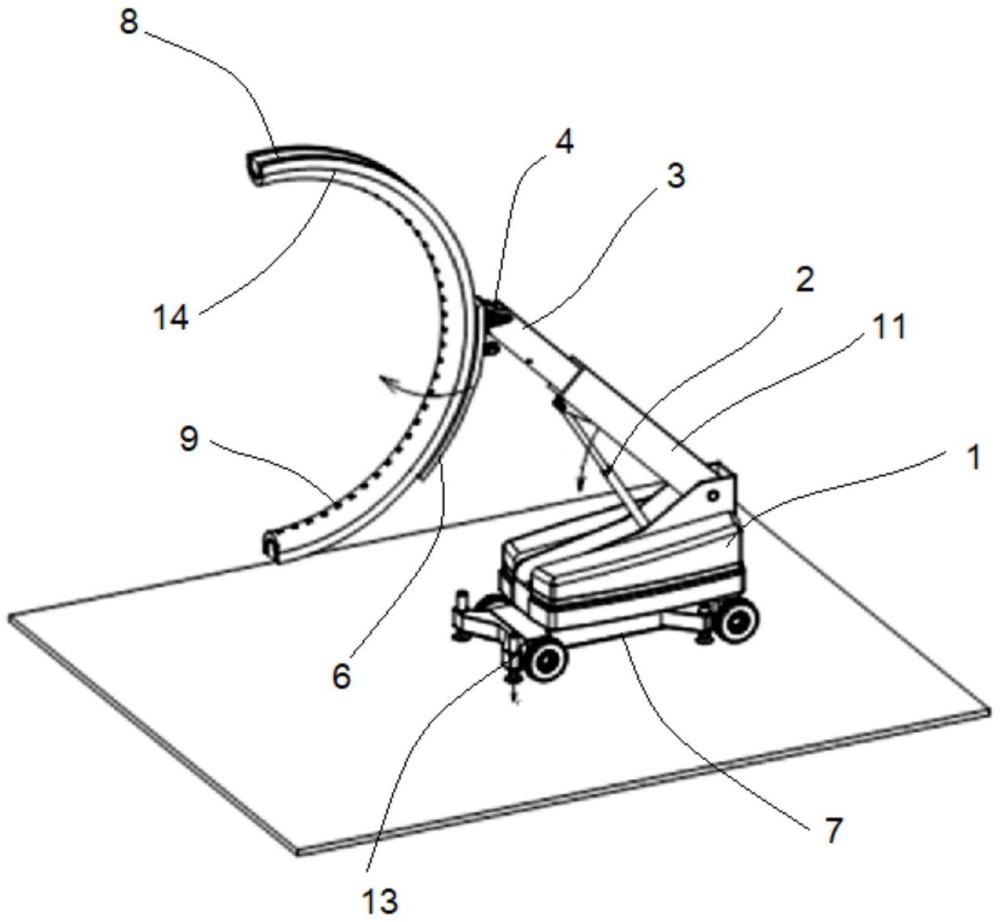

2、本实用新型为了解决其技术问题所采用的技术方案是:一种移动式飞机天线测试系统,包括可移动底座、极化旋转轴、多探头环、位置调整机构、运动控制系统和数据处理单元,所述可移动底座能够在地面上进行移动和定位,位置调整机构定位端安装于可移动底座上,极化旋转轴能够转动的安装于位置调整机构的运动端上,圆弧形的多探头环固定安装于极化旋转轴上,所述极化旋转轴的转轴与多探头环轴向垂直,多探头环内环表面上设有若干探头,所述探头沿多探头环圆周方向间隔排列,各个探头分别能够对飞机天线进行信号收发扫描,运动控制系统控制位置调整机构的运动端在三维空间内运动使多探头环到达待测试飞机天线的扫描位置,各个探头和运动控制系统分别与数据处理单元进行信号通信,数据处理单元能够对探头和运动控制系统传输的信号进行运算处理获取飞机天线测试数据。

3、测试时,先移动可移动底座到达测试位置,然后通过位置调整机构的运动端在三维空间内运动,进而将极化旋转轴上的多探头环调整到待测试飞机天线的扫描位置上,此时待测试飞机天线刚好位于多探头环的圆心上,然后极化旋转轴带着多探头环360度旋转,使得多探头环上探头对飞机天线进行3d球面扫描,探头最终将扫描信号传输给数据处理单元,数据处理单元根据运动控制系统以及探头传输的扫描数据对飞机天线测试系统进行建模,然后通过运算获取测试数据,该测试系统能够在地面上快速移动,使其到达飞机上不同部位的待测试天线或雷达位置处,并且根据不同天线位置进行多探头环位置调节,使得被测试飞机天线刚好位于多探头环测试位置,实现对飞机天线或雷达的3d球面扫描测试,本系统大大提高了飞机天线或雷达的测试便利性,能够适应各种规格的飞机以及飞机上不同位置的天线或雷达测试,通用性高,测试方便,大大降低了测试成本,提高了测试精度。

4、作为本实用新型的进一步改进,所述多探头环圆周外侧壁上还设有过采样装置,所述过采样装置能够与多探头环上各个探头通信进行过采样处理,过采样装置能够通过有线或无线传输的方式将过采样信号传输给数据处理单元。通过在多探头环圆周外侧壁上安装过采样装置,实现对探头过采样,进而有效提高采样过程中的信噪比,使测试系统成本得到控制,同时提高测试精度。

5、作为本实用新型的进一步改进,所述过采样装置固定安装于极化旋转轴上,多探头环能够沿其圆周方向滑动的安装于过采样装置上,还设有第一驱动装置,所述第一驱动装置驱动多探头环在过采样装置上沿多探头环圆周方向滑动,运动控制系统控制第一驱动装置启停动作。这样通过多探头环在过采样装置上沿其圆周方向滑动,即可改变来实现多探头环在其在竖直面上不同位置调节。

6、作为本实用新型的进一步改进,所述多探头环为半圆环形结构,过采样装置为多探头环弧度匹配的弧形结构,所述过采样装置内环面上设有导向滑道,多探头环外环面上设有沿其圆周方向延伸的导向滑轨,所述导向滑轨能够沿其延伸方向滑动的插设于所述导向滑道内,第一驱动装置包括伺服电机、主动齿轮和被动啮合齿,所述主动齿轮能够转动的安装于过采样装置上,被动啮合齿固定设于多探头环外圆周表面上,被动啮合齿沿多探头环圆周方向排列,多数主动齿轮与多探头环圆周外侧闭上的被动啮合齿啮合传动,运动控制系统控制伺服电机工作。通过将多探头环设计成半圆形结构,配合多探头环在过采样装置上滑动,多探头环在过采样装置上滑动可以实现多探头环的垂直和水平位置放置,进而可以实现多探头环在360度范围内对飞机天线进行测试,确保充足的采样点位,提高采样密度,进而提高测试精度,第一驱动装置通过齿轮传动机构实现对多探头环沿其圆周方向在过采样装置上滑动的驱动,驱动精度高,能够实现精确位置调整,最佳在多探头环沿其圆周方向延伸的两端设置阻挡块,阻挡块与过采样装置两端通过阻挡的方式实现多探头环滑动距离的限位,防止多探头环与过采样装置脱离,第一驱动装置除了采用齿轮传动机构外,还可以通过主动轮与被动压紧轮接触,通过摩擦力实现多探头环滑动,也可以是齿轮与链条的传动机构等等,此类都是本领域技术人员根据本技术很容易想到的等同替换技术方案,属于本专利保护范围。

7、作为本实用新型的进一步改进,所述位置调整机构包括车架轴、车架抬升驱动装置、距离延伸轴和伸缩驱动装置,所述车架轴下端能够绕水平方向延伸的转轴转动的设于可移动底座上,距离延伸轴能沿车架轴长度方向滑动的安装于车架轴上,极化旋转轴安装于所述距离延伸轴上,所述车架抬升驱动装置驱动车架轴转动,伸缩驱动装置驱动距离延伸轴在车架轴上滑动。通过车架抬升驱动装置驱动车架轴绕水平方向延伸的转轴转动一定的角度,进而带动多探头环以车架轴的水平转轴为轴心在一定范围内摆动,来实现多探头环上下、前后以及倾斜角度的调节,其主要用于对多探头环进行支撑和上升、下降和倾角的调节,同时配合距离延伸轴在车架轴上进行伸缩运动,改变多探头环随车架轴摆动的半径,进而改变多探头环在高度和前后方向的位置,二者配合即可实现在竖直面上任意位置的调节,调节方便。

8、作为本实用新型的进一步改进,所述车架轴为管状结构,距离延伸轴圆周方向止动且轴向能够滑动的插设于车架轴上,车架抬升驱动装置和伸缩驱动装置均为液压缸。车架轴可以选择采用方管,最佳在车架轴内设置导向滑槽,在距离延伸轴上设置直线导轨,进而实现距离延伸轴直线滑动伸缩,车架抬升驱动装置和伸缩驱动装置采用液压缸能够实现高效精确驱动车架轴和距离延伸轴运动,到位后也能够保持车架轴和距离延伸轴不动,此外车架抬升驱动装置还可以采用电机与齿轮传动机构实现,伸缩驱动装置也可以采用电机配合齿轮齿条机构来实现,或者电机配合丝杆螺母机构来实现,此类都是本领域技术人员根据本技术很容易想到的等同替换技术方案,属于本专利保护范围。

9、作为本实用新型的进一步改进,所述位置调整机构还包括方位旋转轴座和方位旋转驱动装置,所述方位旋转轴座能够绕竖直方向延伸的转轴转动的安装于可移动底座上,车架轴安装于方位旋转轴座上,方位旋转驱动装置驱动方位旋转轴座转动。测试时,可移动底座先大概移动到待测飞机天线位置后,由方位旋转轴座旋转一定的角度,来改变多探头环在水平面上沿多探头轴向的位置,通过方位旋转轴座绕沿竖直方向延伸的转轴旋转,使得整个位置调整机构和多探头环一起在水平方向转一个角度,进而与待测试飞机天线正对,使待测试飞机天线到达测试位置,通过方位旋转轴座转动,配合车架轴和距离延伸轴动作可以实现多探头环在三维空间内任意位置的调整。

10、作为本实用新型的进一步改进,所述位置调整机构还包括俯仰调节轴座和俯仰调节驱动装置,所述俯仰调节轴座能够绕俯仰调节轴转动的安装于距离延伸轴上,极化旋转轴安装于俯仰调节轴座上,所述俯仰调节轴在竖直平面上与多探头环轴线垂直,俯仰调节驱动装置驱动俯仰调节轴座转动,运动控制系统控制俯仰调节驱动装置工作。其中俯仰调节驱动装置最佳为电机配合齿轮传动机构,通过俯仰调节轴座转动即可调节多探头环的垂直面角度,确保被测的飞机天线位于多探头环的圆心上,位置调整机构上还可以设置绕与极化旋转轴垂直的水平转轴旋转的俯仰倾角调节块,通过俯仰倾角调节块转动一定角度调节多探头环在竖直面上的俯仰倾角,此类都是本领域技术人员根据本技术很容易想到的调节机构,都属于本技术保护范围。

11、作为本实用新型的进一步改进,所述可移动底座为带有车轮的小车,所述小车上还能够沿纵向升降的设有至少三个支顶脚,所述支顶脚能够支撑于地面上。位置调整机构及其上的极化旋转轴和多探头环形成的整体位于小车上,通过小车实现多探头环在地面上移动更换位置,方便切换测试场地。

12、作为本实用新型的进一步改进,所述多探头环内环表面上包覆有吸波材料层,各个探头露出于吸波材料层表面外侧。通过设置吸波材料层使得多探头环本身可以采用金属材料制作,提高支撑强度,同时由于其表面覆盖有吸波材料层,不会影响探头对信号的接收,避免发生信号干扰,确保测试精确,吸波材料层在多探头环内环表面安装时,多探头环内环表面可以形成“凸”形结构,探头均匀间隔的安装在多探头环内环表面的凸起部上,吸波材料层最佳设置成横截面为u型的弧形条,吸波材料弧形底面上形成有供探头露出的开口,所述开口侧壁与探头侧壁保持紧密接触。

13、本技术通过前述的位置调整机构实现了多探头环在三维空间内任意位置的调整,以及多探头环在上下方向的倾角和放置位置以及轴向垂直面转角的精确调整,使得测试时飞机天线或雷达位于多探头环的圆心上进行精确测试,位置调整机构除了采用上述结构外,还可以采用六轴机械手臂的方式来实现多探头环在三维空间内以及多个方向转角的调节。

14、本实用新型的有益技术效果是:本实用新型为一种可移动式多探头环测量技术,可以通过由若干个精密转轴组成的位置调整机构,来调节和移动多探头环的位置以及姿态,从而实现对不同尺寸的飞机,以及不同位置机载天线或雷达的3d方向图测试,此测试系统能够适用于大型天线的测试,既可以在室外开阔场地测试,也可以在大型暗室内测试,使用方便灵活,通用性性强,大大降低了测试成本,提高了测试效率和测试精度。

- 还没有人留言评论。精彩留言会获得点赞!