盾构机切刀的抗冲击性能和疲劳寿命测试装置及方法

1.本发明涉及刀具测量技术领域,特别涉及一种盾构机切刀的抗冲击性能和疲劳寿命测试装置及方法。

背景技术:

2.盾构机是隧道专用掘进设备,广泛应用于各种地下工程的施工中。盾构机刀盘上安装的切刀用于破碎岩石,由于掘进过程中切刀会反复与岩石发生挤压碰撞,切刀长时间受到岩石的冲击力,易引起疲劳开裂,进而对项目施工带来困难。

3.因此有必要对切刀的抗冲击性能及疲劳寿命进行测试,以使技术人员知悉切刀的抗冲击性能及疲劳寿命。而现有的测试装置不仅结构复杂,而且操作麻烦,此外不能检测切刀在不同工况下的抗冲击性能及疲劳寿命,实用性较差。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种盾构机切刀的抗冲击性能和疲劳寿命测试装置,不仅结构简单,而且操作方便,此外还能检测盾构机切刀在不同工况下的抗冲击性能和疲劳寿命,适于推广使用。

5.本发明还提出一种基于上述盾构机切刀的抗冲击性能和疲劳寿命测试装置的方法。

6.根据本发明第一方面实施例的盾构机切刀的抗冲击性能和疲劳寿命测试装置,包括机架、刀座以及输送机构,所述刀座能够升降地安装于所述机架上,所述刀座安装有切刀,所述刀座与所述切刀之间设有力传感器,所述输送机构沿输送方向设有多个固定座,所述固定座设有用于放置岩石的固定腔,所述固定腔背离所述输送机构的一端设有取放口,所述固定腔内设有承载部,所述承载部能够沿靠近或者远离所述取放口的方向移动调节,所述承载部用于承载所述岩石,其中,所述输送机构用于带动所述岩石撞击所述切刀。

7.根据本发明实施例的盾构机切刀的抗冲击性能和疲劳寿命测试装置,至少具有如下有益效果:本发明中,需要对盾构机切刀的抗冲击性能和疲劳寿命进行测试时,将岩石安置于固定座的固定腔内,并使岩石部分伸出固定腔,将切刀安装于刀座上,并对刀座进行升降,以使切刀位于岩石的移动路径上,之后启动输送机构,输送机构带动岩石依次撞击切刀,通过力传感器记录切刀与岩石碰撞时的冲击载荷值,同时观测并记录切刀的损坏情况。最后对记录的冲击载荷值和切刀的损坏情况进行分析,即可得到切刀的抗冲击性能和疲劳寿命,结构简单,操作方便。此外,在检测的过程中,可以对刀座进行升降调节,以使切刀与岩石的不同高度位置相撞,进而能够检测切刀在不同贯入度下的抗冲击性能和疲劳寿命,也可以对输送机构的输送速度进行调节,以使切刀与岩石具有不同的碰撞速度,进而能够检测切刀与岩石之间的碰撞速度不同时的抗冲击性能和疲劳寿命,也就是能够检测盾构机切刀在不同工况下的抗冲击性能和疲劳寿命,进而能够为切刀的优化设计提供指导,适于

推广使用。此外,通过移动承载部,能够调节承载部与取放口之间的距离,进而不仅能够适用于不同厚度的岩石,而且即使岩石被切割一次后,仍然可以重复使用,实用性好。

8.根据本发明的一些实施例,所述机架竖直设有升降油缸,所述刀座设于所述升降油缸,所述刀座与所述机架之间设有导向机构,所述导向机构用于使所述刀座沿竖向移动。

9.根据本发明的一些实施例,所述导向机构包括多个竖直设于所述机架的导向杆,所述刀座设有多个导向孔并通过所述导向孔套设所述导向杆。

10.根据本发明的一些实施例,所述机架沿第一水平方向滑动设有滑台,所述滑台沿垂直所述第一水平方向的第二水平方向滑动设有安装架,所述输送机构设于所述安装架。

11.根据本发明的一些实施例,所述输送机构包括:两个传动轮,设于所述机架;传送带,安装于两个所述传动轮之间,所述固定座设于所述传送带;所述岩石与所述切刀相互碰撞时的碰撞速度表示为:式中,r为所述传动轮的半径,n为所述传动轮的转速。

12.根据本发明的一些实施例,所述固定座的侧壁设有螺纹孔,所述螺纹孔内螺纹连接有锁紧螺栓,所述锁紧螺栓用于抵接所述岩石。

13.根据本发明的一些实施例,所述承载部远离所述取放口的一端具有两个斜面,两个所述斜面沿设定方向排布,所述设定方向垂直所述承载部的移动方向,两个所述斜面在相互远离的方向上朝靠近所述取放口的方向倾斜延伸,所述固定腔远离所述取放口的一端沿所述设定方向滑动设有两个调节块,所述调节块与所述斜面一一对应,所述调节块靠近所述取放口的端面平行并贴合对应的所述斜面,所述固定座转动设有沿所述设定方向延伸的调节丝杆,所述调节丝杆具有两段旋向相反的外螺纹,两段所述外螺纹分别螺纹连接两个所述调节块。

14.根据本发明的一些实施例,所述力传感器设置为三向力传感器。

15.根据本发明第二方面实施例的盾构机切刀的抗冲击性能和疲劳寿命测试方法,基于上述的盾构机切刀的抗冲击性能和疲劳寿命测试装置,所述方法包括以下步骤:s100.将岩石安置于固定座的固定腔内,将切刀安装于刀座上,并对所述刀座进行升降,以使所述切刀位于所述岩石的移动路径上;s200.启动输送机构,所述输送机构带动所述岩石依次撞击所述切刀,通过力传感器记录所述切刀与所述岩石碰撞时的冲击载荷值,同时观测并记录所述切刀的损坏情况;其中,所述s200包括以下步骤中的至少一种:s201.对所述刀座进行升降调节,以使所述切刀与所述岩石的不同高度位置相撞;s202.对所述输送机构的输送速度进行调节,以使所述切刀与所述岩石具有不同的碰撞速度;s300.对记录的所述冲击载荷值和所述切刀的损坏情况进行分析,得到所述切刀的抗冲击性能和疲劳寿命。

16.根据本发明实施例的盾构机切刀的抗冲击性能和疲劳寿命测试方法,至少具有如下有益效果:

本发明的盾构机切刀的抗冲击性能和疲劳寿命测试方法,不仅操作方便,而且在检测的过程中,可以对刀座进行升降调节,以使切刀与岩石的不同高度位置相撞,进而能够检测切刀在不同贯入度下的抗冲击性能和疲劳寿命,也可以对输送机构的输送速度进行调节,以使切刀与岩石具有不同的碰撞速度,进而能够检测切刀与岩石之间的碰撞速度不同时的抗冲击性能和疲劳寿命,也就是能够检测盾构机切刀在不同工况下的抗冲击性能和疲劳寿命,进而能够为切刀的优化设计提供指导,适于推广使用。

17.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。

附图说明

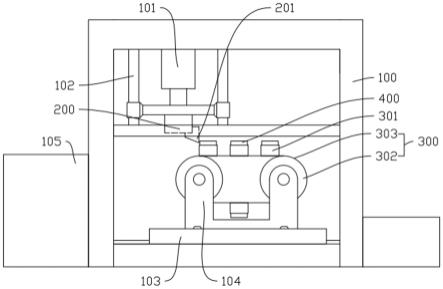

18.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:图1为根据本发明实施例的整体结构示意图;图2为固定座的设置示意图;图3为固定座的结构示意图;图4为图3的承载部处于另一状态时的结构示意图。

19.附图标号:机架100;升降油缸101;导向杆102;滑台103;安装架104;液压动力装置105;刀座200;切刀201;输送机构300;固定座301;传动轮302;传送带303;固定腔304;螺纹孔305;锁紧螺栓306;承载部307;斜面308;调节块309;调节丝杆310;外螺纹311;岩石400。

具体实施方式

20.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

21.在本发明的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、内、外、顶、底等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

22.在本发明的描述中,多个指的是两个以上。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

23.本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

24.下面参考图1至图4描述根据本发明实施例的盾构机切刀的抗冲击性能和疲劳寿命测试装置及方法。

25.如图1至图4所示,根据本发明第一方面实施例的盾构机切刀的抗冲击性能和疲劳寿命测试装置,包括机架100、刀座200以及输送机构300,刀座200能够升降地安装于机架100上,刀座200安装有切刀201,刀座200与切刀201之间设有力传感器,输送机构300沿输送方向设有多个固定座301,固定座301用于安装岩石400,其中,输送机构300用于带动岩石400撞击切刀201。固定座301设有用于放置岩石400的固定腔304,固定腔304背离输送机构300的一端设有取放口。固定腔304内设有承载部307,承载部307能够沿靠近或者远离取放口的方向移动调节,承载部307用于承载岩石400。

26.本发明中,需要对盾构机切刀201的抗冲击性能和疲劳寿命进行测试时,将岩石400安置于固定座301的固定腔304内,并使岩石400部分伸出固定腔304,将切刀201安装于刀座200上,并对刀座200进行升降,以使切刀201位于岩石400的移动路径上,之后启动输送机构300,输送机构300带动岩石400依次撞击切刀201,通过力传感器记录切刀201与岩石400碰撞时的冲击载荷值,同时观测并记录切刀201的损坏情况。最后对记录的冲击载荷值和切刀201的损坏情况进行分析,即可得到切刀201的抗冲击性能和疲劳寿命,结构简单,操作方便。此外,在检测的过程中,可以对刀座200进行升降调节,以使切刀201与岩石400的不同高度位置相撞,进而能够检测切刀201在不同贯入度下的抗冲击性能和疲劳寿命,也可以对输送机构300的输送速度进行调节,以使切刀201与岩石400具有不同的碰撞速度,进而能够检测切刀201与岩石400之间的碰撞速度不同时的抗冲击性能和疲劳寿命,也就是能够检测盾构机切刀201在不同工况下的抗冲击性能和疲劳寿命,进而能够为切刀201的优化设计提供指导,适于推广使用。此外,承载部307在移动调节的过程中能够改变自身与取放口之间的距离,进而不仅能够适用于不同厚度的岩石400,例如,当岩石400的厚度较小时,可以移动承载部307,使承载部307与取放口之间的距离减少,进而能够使岩石400伸出固定腔304而与切刀201相撞,而且当岩石400被切刀201切割一次后,同样可以移动承载部307,使承载部307与取放口之间的距离减少,进而岩石400剩余的部分仍然可以使用,实用性好。

27.需要说明的是,需要对切刀201进行检测时,可以使刀座200下降,进而带动切刀201移动至岩石400的移动路径上,从而使切刀201与岩石400相撞,不需要对切刀201进行检测时,使切刀201从岩石400的移动路径上移开,避免切刀201与岩石400随意相撞,安全性更好。切刀201可以是实际盾构机中使用的切刀,以使检测更加准确。力传感器可以是三向力传感器,进而能够检测切刀201受到的三相载荷力,检测更加准确,当然,力传感器也可以是其它的传感器,例如,可以是单向传感器。力传感器可以与控制器连接,控制器可以与显示屏连接,进而能够实时显示力传感器检测到的载荷力。力传感器检测到载荷力的次数也就是岩石400与切刀201的相撞次数,因此力传感器记录检测到载荷力的次数,即可记录岩石400与切刀201的相撞次数,通过碰撞次数和切刀201的损坏情况,即可分析出切刀201的疲劳寿命。此外,实际工况中,越靠近盾构机刀盘的中心处的切刀201的速度越快,因此,本发明中,通过调节切刀201与岩石400之间的碰撞速度,刚好能够模拟盾构机刀盘上不同位置处的切刀201切割岩石400的情况。此外,可以将不同材质的岩石400安装于固定座301上,进而能够模拟切刀201切割不同地质的岩层。此外,固定座301可以是焊接在输送机构300上,也可以是螺栓连接或者卡接在输送机构300上。此外,图2所示为固定座301的设置示意图,只是用于说明固定座301是如何设置的,因此只显示了在输送机构300上设置有一个固定座301,其并不是限定输送机构300只设置有一个固定座301。此外,可以在机架100上设置摄像

机,通过摄像机观察并记录切刀201与岩石400的相撞过程,同时能够通过摄像机观察切刀201的损坏情况。

28.可以理解的是,记录的冲击载荷值也就是切刀201受到的冲击力,通过记录的切刀201的损坏情况,即可分析出切刀201在不同的冲击力下,受到不同撞击次数的损坏情况,从而能够得知切刀201的抗冲击性能和疲劳寿命。

29.在本发明的一些实施例中,如图1所示,机架100竖直设有升降油缸101,刀座200设于升降油缸101,刀座200与机架100之间设有导向机构,导向机构用于使刀座200沿竖向移动。可以设置有液压站等液压动力装置105,液压动力装置105与升降油缸101通过液压管路连接,通过液压动力装置105控制升降油缸101的伸缩,升降油缸101即可控制刀座200升降,操作方便,省时省力。此外,设置导向机构,不仅能够使刀座200升降更加精准,而且当切刀201受到岩石400的冲击,而导致刀座200受到横向作用力时,导向机构能够加强结构强度,避免升降油缸101出现弯折甚至断裂的情况。需要说明的是,也可以通过其它方式控制刀座200升降,例如,通过电机丝杆机构控制刀座200升降。

30.在本发明的一些实施例中,如图1所示,导向机构包括多个竖直设于机架100的导向杆102,刀座200设有多个导向孔并通过导向孔套设导向杆102。通过导向杆102与导向孔的配合即可对刀座200进行导向,结构简单,导向效果好。需要说明的,导向机构也可以是其它的结构,例如,可以是竖直设置于机架100上的导轨,刀座200滑动安装于导轨上。

31.在本发明的一些实施例中,如图1所示,机架100沿第一水平方向滑动设有滑台103,滑台103沿垂直第一水平方向的第二水平方向滑动设有安装架104,输送机构300设于安装架104。通过滑动调节滑台103和滑动调节安装架104,即可使输送机构300上的岩石400更加精准地对准切刀201,从而使得检测效果更好。需要说明的是,第一水平方向和第二水平方向并不是特定的水平方向,而是为了限定滑台103的滑动方向和安装架104的滑动方向均是水平方向且相互垂直,例如,第一水平方向可以是输送机构300的输送方向。此外,控制滑台103与安装架104滑动的方式有多种,例如,可以通过油缸或者电机丝杆机构控制滑台103与安装架104滑动,油缸或者电机丝杆机构是常见的驱动机构,在此不再赘述。

32.在本发明的一些实施例中,如图1所示,输送机构300包括两个传动轮302和传送带303,两个传动轮302转动安装于机架100,传送带303安装于两个传动轮302之间,固定座301设于传送带303。岩石400与切刀201相互碰撞时的碰撞速度表示为:式中,r为传动轮302的半径,n为传动轮302的转速。

33.传动轮302传动连接有驱动电机,启动驱动电机,驱动电机即可带动传动轮302转动,传动轮302即可带动传送带303移动,传送带303即可通过固定座301带动岩石400移动,输送机构300如此设置,结构简单,输送方便。而且从上面的公式中即可看出,知道电机转速,即可知道传动轮302的转速,进而能够知道岩石400与切刀201相互碰撞时的碰撞速度,而不需要额外设置测量碰撞速度的设备,结构更加简单,使用更加方便。需要说明的是,输送机构300也可以是其它的结构,例如,可以将传送带303换成传送链。

34.在本发明的一些实施例中,如图2至图4所示,固定座301的侧壁设有螺纹孔305,螺纹孔305螺纹连接有锁紧螺栓306,锁紧螺栓306用于抵接岩石400。将岩石400放置于固定腔

304内后,将锁紧螺栓306拧入螺纹孔305内,之后拧紧锁紧螺栓306,使锁紧螺栓306抵接岩石400的外表面,锁紧螺栓306即可对岩石400进行锁紧,从而能够避免岩石400随意从固定腔304内移出。

35.在本发明的一些实施例中,如图3和图4所示,承载部307远离取放口的一端具有两个斜面308,两个斜面308沿设定方向排布,设定方向垂直承载部307的移动方向,两个斜面308在相互远离的方向上朝靠近取放口的方向倾斜延伸,固定腔304远离取放口的一端沿设定方向滑动设有两个调节块309,调节块309与斜面308一一对应,调节块309靠近取放口的端面平行并贴合对应的斜面308,固定座301转动设有沿设定方向延伸的调节丝杆310,调节丝杆310具有两段旋向相反的外螺纹311,两段外螺纹311分别螺纹连接两个调节块309。由于调节丝杆310的两段外螺纹311分别与两个调节块309螺纹连接,且两段外螺纹311旋向相反,进而转动调节丝杆310,调节丝杆310即可控制两个调节块309在设定方向上相互靠近或者远离,由于两个斜面308在相互远离的方向上朝靠近取放口的方向倾斜延伸,进而当两个调节块309相互靠近时,即可推动承载部307朝靠近取放口的方向移动,当两个调节块309相互远离时,即可使承载部307朝远离取放口的方向移动,操作方便,设计巧妙。此外,两个调节块309抵接承载部307,且调节块309靠近取放口的端面平行并贴合对应的斜面308,进而支撑承载部307更加稳固,避免承载部307发生侧翻。

36.需要说明的是,固定腔304的内侧壁可以设有第一滑轨,承载部307可以滑动安装于第一滑动上,以使承载部307移动更加平顺,且能够进一步避免承载部307发生侧翻。固定腔304远离取放口的一端沿设定方向可以设有第二滑轨或者滑槽,调节块309可以滑动安装于第二滑轨或者滑槽上。调节丝杆310可以通过人工转动,也可以通过电机驱动。此外,承载部307也可以通过其它方式控制移动,例如,可以在固定腔304远离取放口的一端设置驱动油缸,承载部307连接驱动油缸,启动驱动油缸,驱动油缸同样能够控制承载部307移动。

37.根据本发明第二方面实施例的盾构机切刀的抗冲击性能和疲劳寿命测试方法,基于上述的盾构机切刀的抗冲击性能和疲劳寿命测试装置,方法包括以下步骤:s100.将岩石400安置于固定座301的固定腔304内,将切刀201安装于刀座200上,并对刀座200进行升降,以使切刀201位于岩石400的移动路径上;s200.启动输送机构300,输送机构300带动岩石400依次撞击切刀201,通过力传感器记录切刀201与岩石400碰撞时的冲击载荷值,同时观测并记录切刀201的损坏情况;其中,s200包括以下步骤中的至少一种:s201.对刀座200进行升降调节,以使切刀201与岩石400的不同高度位置相撞;s202.对输送机构300的输送速度进行调节,以使切刀201与岩石400具有不同的碰撞速度;s300.对记录的冲击载荷值和切刀201的损坏情况进行分析,得到切刀201的抗冲击性能和疲劳寿命。

38.本发明的盾构机切刀的抗冲击性能和疲劳寿命测试方法,不仅操作方便,而且在检测的过程中,可以对刀座200进行升降调节,以使切刀201与岩石400的不同高度位置相撞,进而能够检测切刀201在不同贯入度下的抗冲击性能和疲劳寿命,也可以对输送机构300的输送速度进行调节,以使切刀201与岩石400具有不同的碰撞速度,进而能够检测切刀201与岩石400之间的碰撞速度不同时的抗冲击性能和疲劳寿命。也就是能够检测盾构机切

刀201在不同工况下的抗冲击性能和疲劳寿命,实用性好,能够为切刀201的优化设计提供指导,适于推广使用。

39.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1