一种抛光后砷化铟晶片的亚表面损伤的腐蚀检测方法

本发明涉及缺陷检测,尤其涉及一种抛光后砷化铟晶片的亚表面损伤的腐蚀检测方法。

背景技术:

1、砷化铟作为一种窄带隙iii-v族化合物半导体材料,其带隙在室温下为0.36ev,在红外光电子领域具有广泛应用。以砷化铟作为衬底可以生长inassb和innassb等异质结材料,从而制备波长范围在2~14μm的红外发光器件。此外,由于砷化铟的晶格常数与sb基三元和四元合金的晶格常数匹配良好,砷化铟可以作为中红外量子级联激光器和红外探测器等光电器件的衬底材料。这些红外器件在气体检测、医疗、国防和卫星通信等领域具有良好的应用前景。

2、为了保证外延层的质量,获得优异的器件性能,需要使用无损伤的砷化铟衬底材料,高质量衬底的制备与晶圆加工过程密切相关。而砷化铟晶片在化学机械抛光后会产生损伤残留,在晶片近表面区域形成一个亚表面损伤层。亚表面损伤层的表征对砷化铟晶片的抛光工艺的改进和实现高质量外延有较大影响,因此,关于评估砷化铟晶片的亚表面损伤的相关研究比较重要。

技术实现思路

1、有鉴于此,为了能够实现对砷化铟晶片的亚表面损伤的快速分析,为抛光工艺的改进提供有效建议,本发明提供了一种抛光后砷化铟晶片的亚表面损伤的腐蚀检测方法。

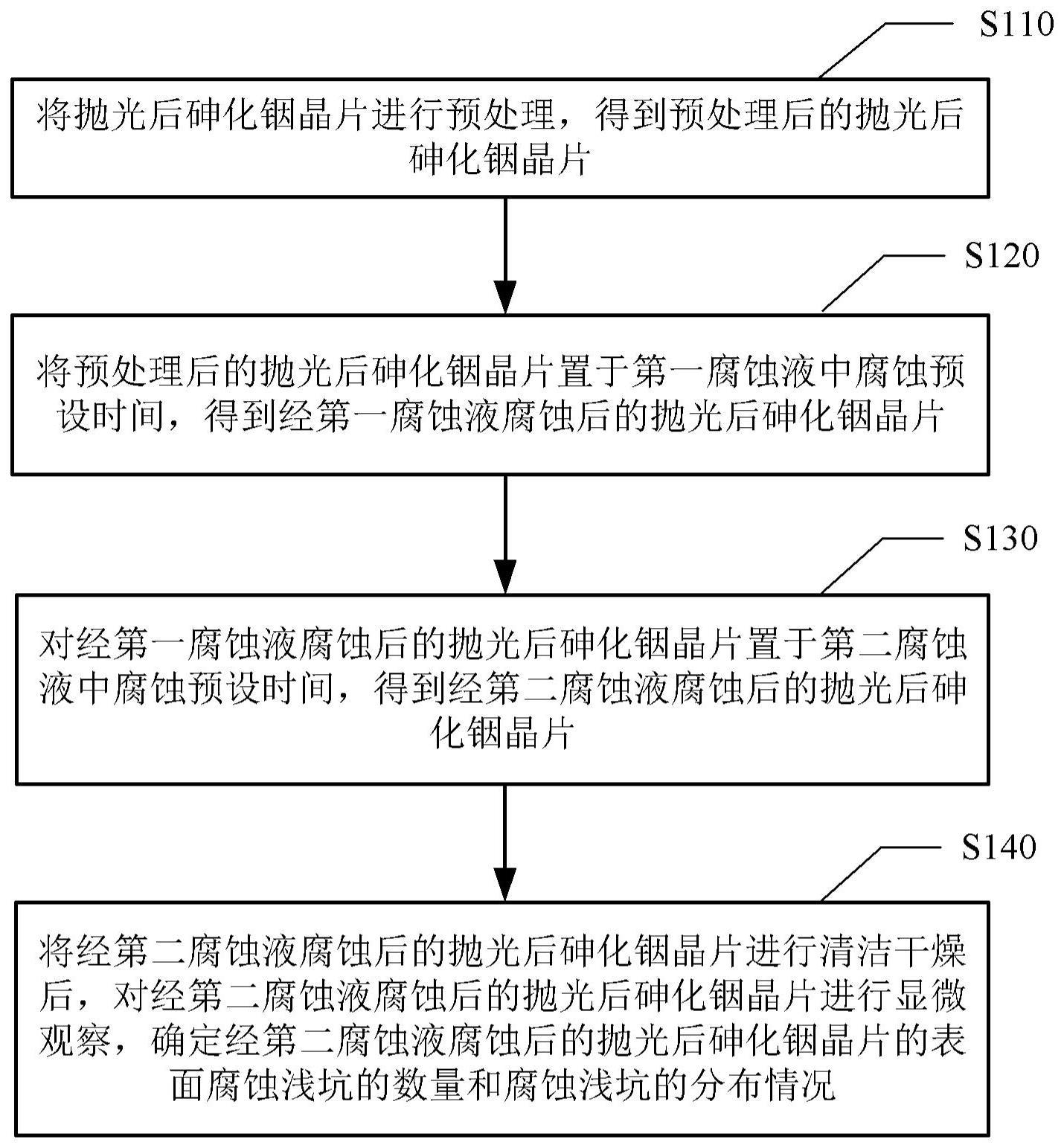

2、为了实现上述目的,本发明提供了一种抛光后砷化铟晶片的亚表面损伤的腐蚀检测方法,该方法包括:将抛光后砷化铟晶片进行预处理,得到预处理后的抛光后砷化铟晶片;

3、将预处理后的抛光后砷化铟晶片置于第一腐蚀液中腐蚀预设时间,得到经第一腐蚀液腐蚀后的抛光后砷化铟晶片,其中,第一腐蚀液由磷酸和过氧化氢配制而成;

4、对经第一腐蚀液腐蚀后的抛光后砷化铟晶片置于第二腐蚀液中腐蚀预设时间,得到经第二腐蚀液腐蚀后的抛光后砷化铟晶片,其中,第二腐蚀液由盐酸和水配制而成;

5、将经第二腐蚀液腐蚀后的抛光后砷化铟晶片进行清洁干燥后,对经第二腐蚀液腐蚀后的抛光后砷化铟晶片进行显微观察,确定经第二腐蚀液腐蚀后的抛光后砷化铟晶片的表面腐蚀浅坑的数量和腐蚀浅坑的分布情况,其中,腐蚀浅坑的数量表征抛光后砷化铟晶片的亚表面损伤的程度,腐蚀浅坑的分布情况表征抛光后砷化铟晶片的亚表面损伤的分布情况。

6、根据本发明的实施例,其中,在将抛光后砷化铟晶片进行预处理,得到预处理后的抛光后砷化铟晶片之后,还包括:对预处理后的抛光后砷化铟晶片进行称重,得到预处理后的抛光后砷化铟晶片的初始重量。

7、根据本发明的实施例,其中,在得到经第一腐蚀液腐蚀后的抛光后砷化铟晶片之后,还包括:

8、将经第一腐蚀液腐蚀后的抛光后砷化铟晶片进行清洁干燥后,对经第一腐蚀液腐蚀后的抛光后砷化铟晶片进行称重,得到经第一腐蚀液腐蚀后的抛光后砷化铟晶片的重量;

9、利用预处理后的抛光后砷化铟晶片的初始重量和经第一腐蚀液腐蚀后的抛光后砷化铟晶片的重量,得到抛光后砷化铟晶片的腐蚀重量差。

10、根据本发明的实施例,其中,第一腐蚀液的磷酸和过氧化氢的溶液体积比为(1~5):(1~3);第二腐蚀液的盐酸和水的溶液体积比为(1~10):(0~1)。

11、根据本发明的实施例,其中,置于第一腐蚀液中腐蚀预设时间为1~20min;置于第二腐蚀液中腐蚀预设时间为1~5min。

12、根据本发明的实施例,其中,第一腐蚀液的腐蚀温度和第二腐蚀液的腐蚀温度均为20~50℃。

13、根据本发明的实施例,其中,抛光后砷化铟晶片通过对砷化铟晶片的特定单面进行化学机械抛光得到的。

14、根据本发明的实施例,其中,砷化铟晶片的晶向为(100)。

15、根据本发明的实施例,其中,腐蚀浅坑的微观形貌为长轴平行于砷化铟晶片的主定位边。

16、根据本发明的实施例,其中,将经第二腐蚀液腐蚀后的抛光后砷化铟晶片进行清洁干燥,包括:

17、利用去离子水对经第二腐蚀液腐蚀后的抛光后砷化铟晶片进行冲洗预设次数,得到清洗后的经第二腐蚀液腐蚀后的抛光后砷化铟晶片;

18、利用氮气对清洗后的经第二腐蚀液腐蚀后的抛光后砷化铟晶片进行吹干后并干燥。

19、根据本发明的实施例,通过利用第一腐蚀液腐蚀抛光后砷化铟晶片之后,再结合利用第二腐蚀液腐蚀经第一腐蚀液腐蚀后的抛光后砷化铟晶片,显微观察抛光后的砷化铟晶片表面腐蚀浅坑的数量及分布情况,以实现腐蚀检测方法操作简便,腐蚀效率高,快速且清晰地显示抛光后砷化铟晶片的亚表面损伤情况,且对抛光后砷化铟晶片的亚表面损伤层的损伤深度进行估计,为砷化钢抛光工艺的改进提供有效指导及借鉴。

技术特征:

1.一种抛光后砷化铟晶片的亚表面损伤的腐蚀检测方法,包括:

2.根据权利要求1所述的方法,其中,在所述将抛光后砷化铟晶片进行预处理,得到预处理后的抛光后砷化铟晶片之后,还包括:

3.根据权利要求2所述的方法,其中,在所述得到经第一腐蚀液腐蚀后的抛光后砷化铟晶片之后,还包括:

4.根据权利要求1所述的方法,其中,所述第一腐蚀液的磷酸和过氧化氢的溶液体积比为(1~5)∶(1~3);所述第二腐蚀液的盐酸和水的溶液体积比为(1~10)∶(0~1)。

5.根据权利要求1所述的方法,其中,所述置于第一腐蚀液中腐蚀预设时间为1~20min;所述置于第二腐蚀液中腐蚀预设时间为1~5min。

6.根据权利要求1所述的方法,其中,所述第一腐蚀液的腐蚀温度和所述第二腐蚀液的腐蚀温度均为20~50℃。

7.根据权利要求1所述的方法,其中,所述抛光后砷化铟晶片通过对砷化铟晶片的特定单面进行化学机械抛光得到的。

8.根据权利要求7所述的方法,其中,所述砷化铟晶片的晶向为(100)。

9.根据权利要求7所述的方法,其中,所述腐蚀浅坑的微观形貌为长轴平行于所述砷化铟晶片的主定位边。

10.根据权利要求1所述的方法,其中,将所述经第二腐蚀液腐蚀后的抛光后砷化铟晶片进行清洁干燥,包括:

技术总结

本发明提供一种抛光后砷化铟晶片的亚表面损伤的腐蚀检测方法,包括:将抛光后砷化铟晶片进行预处理,得到预处理后的抛光后砷化铟晶片;将预处理后的抛光后砷化铟晶片置于第一腐蚀液中腐蚀预设时间,得到经第一腐蚀液腐蚀后的抛光后砷化铟晶片,第一腐蚀液由磷酸和过氧化氢配制而成;对经第一腐蚀液腐蚀后的抛光后砷化铟晶片置于第二腐蚀液中腐蚀预设时间,得到经第二腐蚀液腐蚀后的抛光后砷化铟晶片,第二腐蚀液由盐酸和水配制而成;将经第二腐蚀液腐蚀后的抛光后砷化铟晶片进行清洁干燥后,对经第二腐蚀液腐蚀后的抛光后砷化铟晶片进行显微观察,确定经第二腐蚀液腐蚀后的抛光后砷化铟晶片的表面腐蚀浅坑的数量和腐蚀浅坑的分布情况。

技术研发人员:冯银红,沈桂英,赵有文,杨俊,谢辉,刘京明

受保护的技术使用者:中国科学院半导体研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!