一种旋转轴唇形密封圈疲劳测试装置及方法与流程

本发明属于密封圈检测,涉及旋转轴唇形密封圈疲劳测试装置及方法。

背景技术:

1、在洗衣机生产制造过程中,内筒驱动轴高速旋转,采用唇形密封圈来进行密封防止皂液渗入机器内。由此在新产品研发过程中,需要对选用的唇形密封圈进行疲劳测试。该类测试耗时长、影响因素多,故需要自动化设备来完成这个工作,来减少测试人员的劳动强度,提高测试效率。

技术实现思路

1、本发明的目的在于提供一种旋转轴唇形密封圈疲劳测试装置及方法,能模拟使用环境以及洗涤程序,在工位上验证洗衣机内的油封耐久性能。可以观测唇形密封圈内圈的状态。乃至多工位布置下横向比较不同油封在不同温度、水质等情况下疲劳性能即同水箱内横向比较不同密封圈在相同温度、水质等情况下疲劳性能:不同水箱工位之间比较密封圈在不同温度、水质等情况下的疲劳性能。

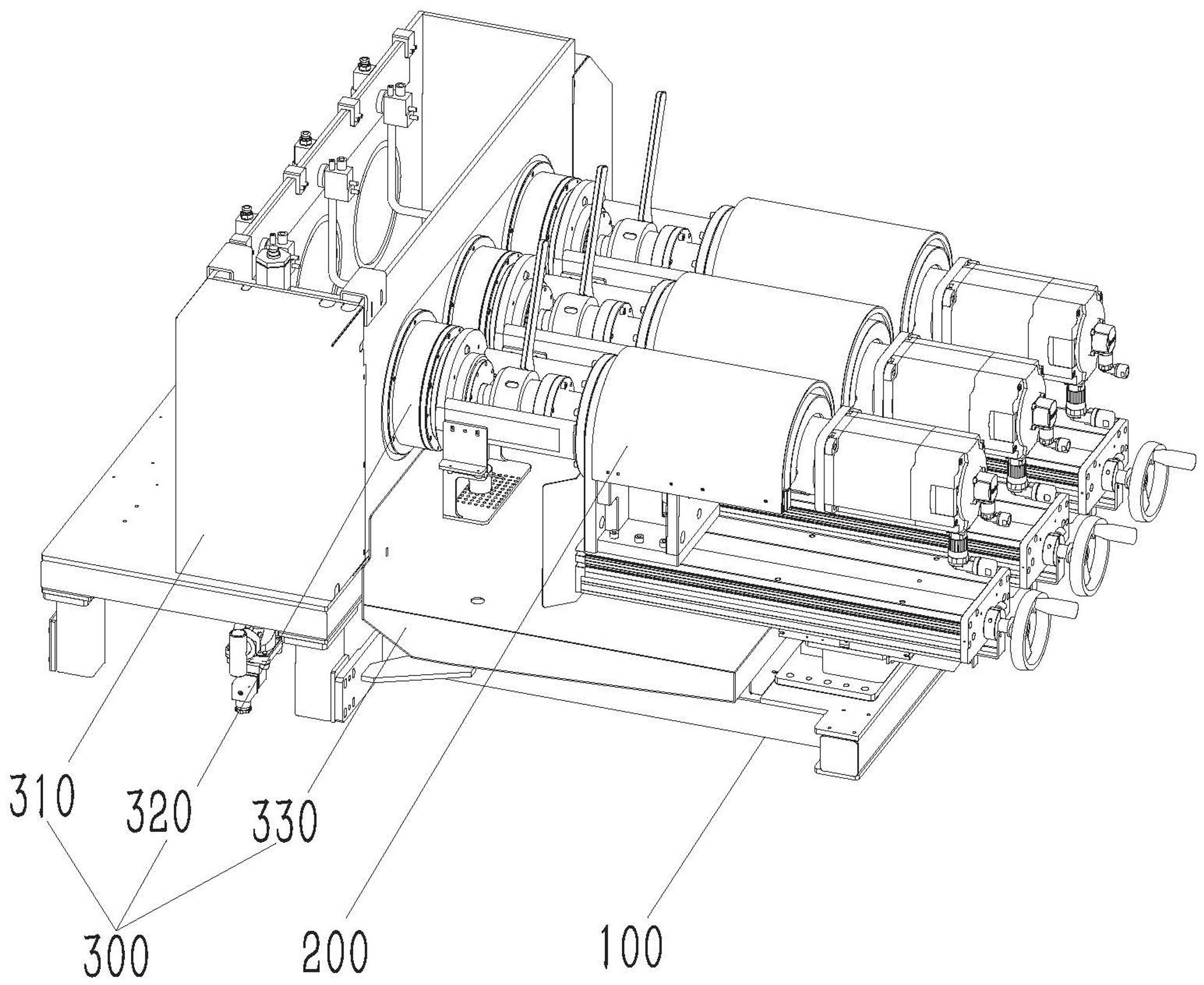

2、按照本发明提供的技术方案:一种旋转轴唇形密封圈疲劳测试装置,包括设备主体框架,设备主体框架上安装旋转测试设备单元和测试水环境单元;旋转测试设备单元包括旋转驱动机构,旋转驱动机构上安装油封定位工装、测试轴夹持工装、液滴检测机构;旋转驱动机构包括模组固定座,模组固定座下部与设备主体框架连接,模组固定座上部通过丝杆模组与连接轴承安装座连接;轴承安装座内转动安装旋转主轴,旋转主轴由伺服电机驱动,并由扭矩传感器监测扭矩,旋转主轴左端连接测试轴夹持工装,测试轴夹持工装位于转接套内,转接套与轴承安装座左侧连接;测试轴夹持工装包括弹性筒夹、锁紧螺母、筒夹座,弹性筒夹置于筒夹座内,锁紧螺母旋紧在筒夹座外螺纹上,筒夹座右端与旋转主轴左端通过法兰结构连接,弹性筒夹中安装测试轴,油封定位工装包括定位套,定位套中水平贯穿通孔,通孔分为左侧的进水孔段和右侧的油封安装孔,测试唇形密封圈安装在油封安装孔中;油封安装孔右侧端面固定连接密封腔盖,测试轴右端位于弹性筒夹、筒夹座中,测试轴左端安装在测试唇形密封圈内孔中;定位套外周与转接套左侧法兰面连接,定位套右端面下部设计有溢流槽口;定位套右端面底设有液滴检测机构,液滴检测机构包括固定支架,固定支架安装在转接套左侧部下方,区域型光纤单元成对相向布置在固定支架上,固定支架底部放置量杯;环境水箱包括箱体,箱体中安装雾化喷头、浮球式位移传感器、电阻式温度计、加热棒,箱体两侧安装玻璃管式直角液位计、排水电磁阀、进水电磁阀,箱体后侧安装透明观察窗口,箱体前侧连通水箱对接法兰;水箱对接法兰包括对接法兰,对接法兰内外两端分别连接箱体与法兰压盖,对接法兰与法兰压盖之间安装法兰密封圈。

3、作为本发明的进一步改进,轴承安装座内装入轴承,旋转主轴套装在轴承中,轴承安装座右侧连接电机安装座,电机安装座上安装伺服电机,伺服电机输出轴通过联轴器连接扭矩传感器输入轴,扭矩传感器输入轴通过联轴器连接旋转主轴右端,扭矩传感器侧面与电机安装座固定连接。

4、作为本发明的进一步改进,扭矩传感器侧面通过螺栓与电机安装座固定连接。

5、作为本发明的进一步改进,测试唇形密封圈通过过盈配合安装在油封安装孔中,测试轴左端通过过盈配合安装在测试唇形密封圈内孔中,定位套外周与转接套左侧法兰面通过螺栓连接。

6、作为本发明的进一步改进,定位套与转接套之间安装防错销。

7、作为本发明的进一步改进,定位套左端外圆安装第一密封圈。

8、作为本发明的进一步改进,区域型光纤单元为区域检测光纤感测头。

9、作为本发明的进一步改进,水箱对接法兰下方设有集水容器,集水容器固定于设备主体框架上。

10、一种旋转轴唇形密封圈疲劳测试方法,方法采用上述的装置,包含以下步骤:

11、步骤1、通过旋转手轮将旋转驱动机构退离水箱对接法兰区域,让出人工操作空间;

12、步骤2、根据测试轴轴径选取对应的弹性筒夹,预装进筒夹座内,旋上锁紧锁母;

13、步骤3、将测试唇形密封圈装入定位套,定位套安装至转接套左侧法兰接口;

14、步骤4、将测试轴从定位套左端部装入,穿过测试唇形密封圈内圈后插入测试轴夹持工装的弹性筒夹内,然后通过锁紧螺母夹紧测试轴;

15、步骤5、通过旋转手轮带动丝杆转动,模组本体、模组固定座、转接套、定位套向水箱对接法兰移动,直至定位套抵住法兰压盖,转动锁紧手柄夹紧丝杆以固定模组本体;

16、步骤6、进行水体实验时,进水电磁阀控制箱体进水,加热棒进行加热至设定的温度,水体进入对接法兰后,浮球式位移传感器控制进水电磁阀进水至设定的液位后停止进水,测试水体位于测试唇形密封圈左侧,伺服电机按照设定的转速和扭矩带动旋转主轴、筒夹座、弹性筒夹、测试轴转动,泄漏水体从测试唇形密封圈与测试轴之间的间隙流至定位套与密封腔盖之间,沿着沿溢流槽口向下流出,穿过区域型光纤单元落至量杯内,到达设定的运行时间或检测泄漏量超过设定值时,装置停止;进行水雾实验时,雾化喷头将水雾穿过对接法兰喷至测试唇形密封圈左侧,伺服电机按照设定的转速和扭矩带动旋转主轴、筒夹座、弹性筒夹、测试轴转动,泄漏水体从测试唇形密封圈与测试轴之间的间隙流至定位套与密封腔盖之间,沿着沿溢流槽口向下流出,穿过区域型光纤单元落至量杯内,到达设定的运行时间或检测泄漏量超过设定值时,装置停止;

17、步骤7、松开锁紧手柄,旋转手轮将定位套退离水箱对接法兰,依次取出测试轴和测试唇形密封圈。

18、本申请的积极进步效果在于:

19、1、本发明装夹结构简单,并可通过更换定位套和筒夹来适应不同外径轴和唇形密封圈,除测试轴与唇形密封圈外零件都可重复进行使用。进而为实现模拟条件下的唇形密封圈疲劳测试提供了装备及方法支持。

20、2、本发明旋转轴系仅布置于唇形密封圈右向驱动侧,采用单边夹持测试轴方式,即唇形密封圈左向没有轴承或其他支撑。以此便于装夹以及观测。

21、3、本发明采用筒夹方式直接抱紧测试轴,1:10的锥度比使这种抓取方式更为牢靠,杜绝高速旋转下松开的情况,且同心度保持良好。

22、4、本发明在唇形密封圈工装右侧专门设计了一个密封腔体以及滴落口,以保证泄漏液体滴落范围的稳定可控,便于检测。

23、5、本发明采用范围40mm的区域检测型光线单元来检测(泄漏状态为液滴形态)滴落的液体并进行计数。基本原理为液滴通过导致光的折射发生了变化,依此判定。

24、6、本发明在旋转轴系中串联了一套扭矩传感器用以实时记录设备摩擦扭矩,为分析唇形密封圈内圈疲劳发生时扭矩波动参数提供数据化支持;并为反向研究仅以摩擦扭矩波动值来判定密封圈内圈疲劳失效发生提供实验数据支持。

25、7、本发明可以观测的数据有:时间、温度、转速、液体位置、滴数、摩擦扭矩,为对于分析测试密封圈疲劳状态提供了数据化的支持。

技术特征:

1.一种旋转轴唇形密封圈疲劳测试装置,其特征在于,包括设备主体框架(100),设备主体框架(100)上安装旋转测试设备单元(200)和测试水环境单元(300);旋转测试设备单元(200)包括旋转驱动机构(230),旋转驱动机构(230)上安装油封定位工装(210)、测试轴夹持工装(220)、液滴检测机构(240);

2.如权利要求1所述的旋转轴唇形密封圈疲劳测试装置,其特征在于,轴承安装座(2313)内装入轴承(2314),旋转主轴(2311)套装在轴承(2314)中,轴承安装座(2313)右侧连接电机安装座(2315),电机安装座(2315)上安装伺服电机(2318),伺服电机(2318)输出轴通过联轴器连接扭矩传感器(2316)输入轴,扭矩传感器(2316)输入轴通过联轴器连接旋转主轴(2311)右端,扭矩传感器(2316)侧面与电机安装座(2315)固定连接。

3.如权利要求2所述的旋转轴唇形密封圈疲劳测试装置,其特征在于,扭矩传感器(2316)侧面通过螺栓与电机安装座(2315)固定连接。

4.如权利要求1所述的旋转轴唇形密封圈疲劳测试装置,其特征在于,测试唇形密封圈(500)通过过盈配合安装在油封安装孔中,测试轴(400)左端通过过盈配合安装在测试唇形密封圈(500)内孔中,定位套(2113)外周与转接套(2312)左侧法兰面通过螺栓连接。

5.如权利要求1所述的旋转轴唇形密封圈疲劳测试装置,其特征在于,定位套(2113)与转接套(2312)之间安装防错销(2112)。

6.如权利要求1所述的旋转轴唇形密封圈疲劳测试装置,其特征在于,定位套(2113)左端外圆安装第一密封圈(2111)。

7.如权利要求1所述的旋转轴唇形密封圈疲劳测试装置,其特征在于,区域型光纤单元(2411)为区域检测光纤感测头。

8.如权利要求1所述的旋转轴唇形密封圈疲劳测试装置,其特征在于,水箱对接法兰(320)下方设有集水容器(330),集水容器(330)固定于设备主体框架(100)上。

9.一种旋转轴唇形密封圈疲劳测试方法,其特征在于,方法采用如权利要求1-8所述的装置,包含以下步骤:

技术总结

本发明涉及一种旋转轴唇形密封圈疲劳测试装置及方法,包括设备主体框架,设备主体框架上安装旋转测试设备单元和测试水环境单元;旋转测试设备单元包括旋转驱动机构,旋转驱动机构上安装油封定位工装、测试轴夹持工装、液滴检测机构;旋转驱动机构模组固定座,模组固定座下部与设备主体框架连接,模组固定座上部通过丝杆模组与连接轴承安装座连接;轴承安装座内转动安装旋转主轴,旋转主轴由伺服电机驱动。本发明装夹结构简单,并可通过更换定位套和筒夹来适应不同外径轴和唇形密封圈,除测试轴与唇形密封圈外零件都可重复进行使用。进而为实现模拟条件下采用的唇形密封圈疲劳测试提供了装备及方法支持。

技术研发人员:徐栋,李刚,陈凯,乔永立

受保护的技术使用者:无锡黎曼机器人科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!