用于超重力环境下传感器轴向压力标定系统及方法

本发明属于高端装备制造领域,具体涉及一种用于超重力环境下传感器轴向压力标定系统及方法。

背景技术:

1、常重力是指物体由于地球的吸引而受到的力,数值大小近似为9.81n/s2,用1g(重力单位)来表示,大于1g的环境称之为超重力。真实的超重力环境常见于太空探索,超音速飞机的研制以及国防事业中;实验室模拟的超重力环境可以增大多相介质体积力与相间相对运动的驱动力,是研究岩土体大尺度演变和灾变、地下环境长历时污染必不可少的实验手段,也是研究材料相分离效应的极端物理条件。围绕超重力离心模拟实验再现岩土体大尺度演变和深地灾变及加速材料相分离的科学目标。

2、以上的研究均离不开传感器的布置。传感器作为获取信息的主要途径,也是电子产业的核心元件之一,传感器可以捕捉位移、温度和压力等信息,已经被广泛应用于工业生产、海洋勘探、环境保护、资源调查和智慧医疗等领域。然而,航空航天事业的研究大多需要处于超重力环境下,例如歼击机、神州运载火箭和探月飞行器的测试研究,当传感器处于超重力环境时,高g值超重力环境下会引起传感器敏感元件变形,或增大元件间的相互作用,进而影响器件力电响应,最终引起测量误差。传感器读数失误可能造成被测量物理量产生偏差,严重时会发生爆炸等重大安全事故。因此,急需一套装置和方法对传感器在超重力环境下进行数值标定,明确超重力环境下传感器的真实受力和电信号反馈情况至关重要,能够有效的为航空航天事业及其他涉及的超重力环境下的领域提供参数进行指导,降低在超重力环境下因传感器获取信息产生的误差造成不必要的风险。

3、目前我国仅在2016年7月1日实施的一项中国国家标准gb/t 15478-2015《压力传感器性能试验方法》明确传感器的标定方法,但此方法仅适用常重力环境下,即1g环境。目前尚没有关于传感器在超重力环境下的标定方法,因此需要建立一套适用于超重力环境下的传感器轴向压力标定装置并设计一套完整的标定试验方案,以此反映出传感器在超重力环境下的真实的压力数值及电信号的大小。

技术实现思路

1、本发明针对现有传感器标定存在的缺陷,提出一种用于超重力环境下传感器轴向压力标定系统及标定方法以反映传感器在超重力环境下的真实的压力数值及电信号的大小,完善超重力环境下承受冲击荷载的传感器的标定技术。

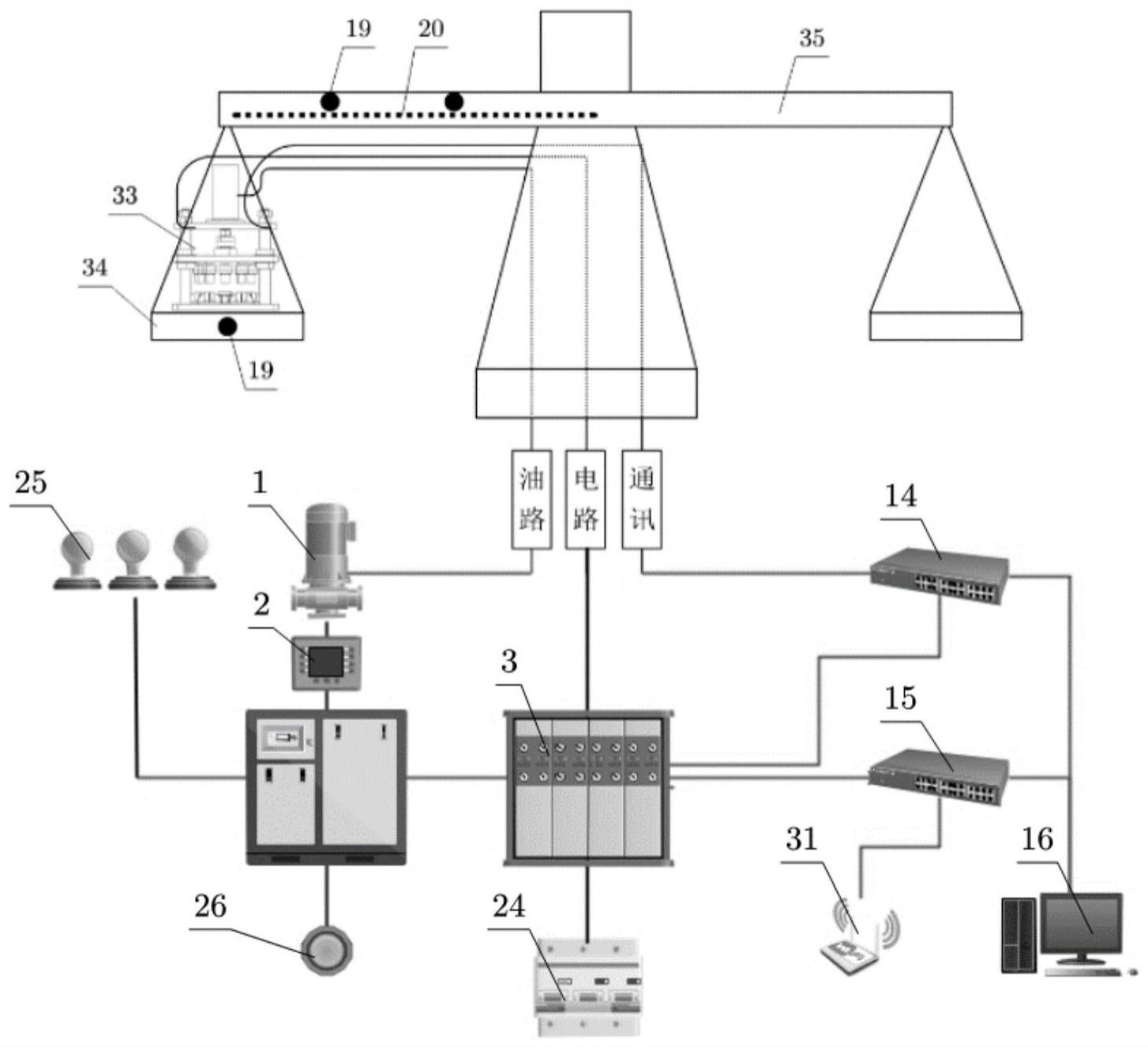

2、本发明是采用以下的技术方案实现的:一种用于超重力环境下传感器轴向压力标定系统,包括离心机、承载模块、监测单元、动力单元、数据采集单元以及数据分析单元,待标定传感器安装在承载模块上,承载模块设置在离心机的一侧吊篮内,通过离心机模拟超重力环境;所述动力单元包括液压油缸、液压油泵、控制系统和电力系统,液压油缸固定设置在承载模块上,用以为待标定传感器提供轴向压力动力来源;所述数据分析单元用以分析待标定传感器的数值;

3、所述承载模块包括从上至下依次设置的顶板、压板和底板,顶板与压板和底板之间贯穿设置有多根拉力钢柱;液压油缸的压杆伸出并穿过顶板,通过球头基座固定,底板上设置多个环向围压桶和一个对比底座,环向围压桶内部承载待标定传感器的承载底座,压板的下底面上还设置有多个压头,压头与围压桶上下相对设置,通过压头对围压桶施加压力,压头负责将集中轴向荷载分配到多个待标定传感器上方;

4、所述监测单元包括小轮辐式压力传感器,大轮辐式压力传感器,薄膜式柔性压力传感器,振动加速度传感器,分布式光纤光栅条形传感器,应变片和拉线位移传感器;分布式光纤光栅条形传感器用于测量离心机在运行过程中机器自身振动的频率与峰值;应变片用于监测液压油缸在运行过程中的多根拉力钢柱的应变情况;拉线位移传感器用于监测压板的位移;振动加速度传感器用于监测承载模块在离心机高速运行过程中的振动情况以及离心机转臂的振动情况;大轮辐式压力传感器用于监测液压油缸在运行过程中的总压力;小轮辐式压力传感器用于监测每个环向围压桶上方的压力;薄膜式柔性压力传感器用于监测环向围压桶内部压头作用在承载底座上方的瞬间冲击荷载。

5、进一步的,所述小轮辐式压力传感器安装在对比底座上方以及压头与压板之间;安装在对比底座上的小轮辐式压力传感器仅承受超重力的作用;压头和压板之间的小轮辐式压力传感器用于监测超重力压力状态下的待标定传感器的真实受力情况;

6、所述大轮辐式压力传感器安装在球头基座与拉力钢柱之间,用于监测液压油缸的动作推出的力的大小;

7、所述薄膜式柔性压力传感器安装在承载底座上以及对比底座上方的小轮辐式压力传感器上方,安装在承载底座上的薄膜式柔性压力传感器用于监测动态荷载,安装在对比底座上的薄膜式柔性压力传感器仅用于对比分析;

8、所述振动加速度传感器安装在底板的四个侧边的边缘上、吊篮以及离心机转臂的侧面上,用于共同监测振动在不同构件上的情况用于评判振动对整个标定过程中的影响;

9、所述分布式光纤光栅条形传感器安装在离心机的转臂上;

10、所述应变片安装在顶板与压板以及压板与底板之间的拉力钢柱上,并在同一高度上,用于监测运行过程中拉力钢柱上的拉力变化;

11、所述拉线位移传感器安装在顶板与压板之间,用于监测压板的位移变化。

12、进一步的,所述顶板采用挤压方式制作,从上至下依次包括第一顶板、第二顶板、第三顶板,第一顶板和第三顶板上设置有相互配合的凹凸结构,第一顶板和第三顶板均采用q690d高强钢板,第二顶板为采用聚二甲基硅氧烷制作的柔性平面板。

13、进一步的,所述底板采用挤压方式制作,从上至下依次包括第一底板、第二底板、第三底板,第一底板和第三底板上设置为相互配合的齿状结构,第一底板和第三底板均采用40gr高强钢板,第二底板为采用聚二甲基硅氧烷制作的柔性平面板。

14、进一步的,所述环向围压桶包括筒体和底托板,筒体设置在底托板上,沿筒体的周向竖直设置有加筋挡板,承载底座安装在筒体内。

15、进一步的,所述筒体的尺寸设计原理如下:

16、设待标定传感器的直径为d1,厚度为h1,筒体内部直径d2,外径为d3,高度为h2;加筋挡板的数量为q,与筒体贴合的高度为h3,与底托板贴合的长度为h4,加筋挡板的厚度为h5;底托板厚度h6,所进行测试的超重力极限环境的数值为n,进行的压力测试极限大小为p,则有:

17、d2=k7×n×d1

18、h2=k8×d2

19、h4=k9×h3=k10×h2

20、其中,k7、k8、k9、k10为调节系数,加筋挡板厚度h5、底托板厚度h6的取值与待标定传感器的直径d1保持一致;

21、加筋挡板数量q取值范围如下:n≤50,q≥2;n≤100,q≥4;n≤200,q≥6。

22、进一步的,所述数据分析单元用以分析待标定传感器的数值,包括常规数据分析模块、干扰数据分析模块和标定数据分析模块;

23、(1)常规数据分析模块用以将大、小轮辐式压力传感器压力数值、薄膜式柔性压力传感器数值、油压数值、应变片拉力数值、拉线位移传感器数值进行分析,求解作用在待标定传感器上方真实力的数值大小:

24、其中,油压数值与拉线位移传感器数值的走向趋势一致;拉线位移传感器仅为了确定压板上升和下降的高度,数值不进行压力大小的数值计算;

25、油压数值的大小通过油泵供油压力和大轮辐式压力传感器以及应变片的拉力数值进行计算,计算公式:

26、

27、其中,fbi,j,fai,j为安装在四根拉力钢柱两个相同平面内的应变片反馈的拉力数值的大小,i表示拉力钢柱数量,j表示同根拉力钢柱同一平面内对应的应变片数量,和为安装位置处的拉力调节系数,数值大小由安装在拉力钢柱高度确定;fc为大轮辐式压力传感器测量的数值大小;r为液压缸内径;p为油泵供油压力的大小;f压板为真实作用在压板上方的集中力的数值大小;

28、压板下方的多个小轮辐式压力传感器数值fdl、中心未受力的小轮辐式压力传感器数值fe、与压板上方的大轮辐式压力传感器捕获的集中力fc的数值关系满足如下关系:

29、k12(fdl-fe)=fc-4ff

30、其中,fdl表示多个小轮辐式压力传感器数值,l表示不同区域小轮辐式压力传感器数量,fe表示对比底座上方的未受力的小轮辐式压力传感器在超重力环境下的数值,ff表示直线滚珠轴承在运行过程中产生的阻力,k12为小轮辐式压力传感器调节系数,分别单独计算多个环向围压桶内真实的受力情况,获得的数据需要与薄膜式柔性压力传感器进行比对,得到最终数值;

31、(2)干扰数据分析模块是以不平衡离心力和振动频率为激励,将大功率交流同步电机-转轴系统通过数值方法进行离散后,在以转臂和转轴建立的横纵坐标系下的运行过程中振动控制方程:

32、

33、式中,m为质量矩阵;k为刚度矩阵;为位移向量;g为陀螺矩阵;c为阻尼矩阵;f激振为电机运行过程中广义的激振力,包含对转子的直接作用力和间接导致的轴承特性变化影响矩阵;f振动为不平衡质量造成的非常规离心力矩阵,f风阻(转臂)为高速旋转下风阻碍转臂运行造成的阻力矩阵,f风阻(吊篮)为高速旋转下风阻碍吊篮运行造成的阻力矩阵;

34、(3)标定数据分析模块采用平行对比的方法,将计算产生的待标定传感器在不同重力环境下的真实受力大小数据横向平行对比,剔除数据错误的点。

35、进一步的,所述数据采集单元包括第一数采系统和第二数采系统,第一数采系统为采集待标定传感器产生的数据,第二数采系统用以采集监测单元传感器产生的数据。

36、进一步的,所述标定系统还包括漏电保护开关、声光提醒装置及急停装置;且在压板底部对角线位置安装超短焦全景摄像机,负责监测超重力环境下的实时运行状态。

37、本发明另外还提出一种用于超重力环境下传感器轴向压力标定系统的标定方法,包括以下步骤:

38、步骤a、实验准备:将轴向压力承载模块吊入离心机吊篮一侧并进行固定,完成油路、电路、通讯的连接与固定;在常重力下调试通讯与液压单元,安装防溅挡板;常重力下数采设备数值统一归零;根据需要向围压桶内装入一定厚度土样或者液体;

39、步骤b、常重力下标定工作:在常重力下启动液压油泵,调整其达到预设压力数值后,在常重力下根据传感器量程及超重力环境下的实际需求调整油压进行若干组的标定工作,从极小值到极大值的加载测试工作;

40、步骤c、超重力下标定工作:调整液压油泵压力到超重力环境下第一组既定压力数值大小或将液压油泵压力归零后调整压头不伸出环向围压桶后,启动离心机到初始g值后依次调整液压油泵的压力完成一组标定工作,此顺序与常重力标定工作下的加载顺序一致,调整离心机g值将其更改到下一组g值后重复完成既定压力的标定工作后,重复进行多组,关闭离心机;

41、步骤d、常重力下完成极大值、极小值压力标定工作,完成本组实验数据处理;在常重力下完成一组传感器极大值和极小值的标定工作后,结束标定工作,进行后续的试验数据处理工作

42、与现有技术相比,本发明的优点和积极效果在于:

43、本方案通过在离心机产生的超重力离心模拟的环境下设计承载模块、监测单元、动力单元和数据分析单元等模块,实现超重力环境下传感器轴向压力标定,能够反映出传感器在超重力环境下的真实的压力数值及电信号的大小,填补了超重力环境下传感器标定的空白,以此为航空航天事业以及超重力离心模拟与实验装置国家重大科技基础设施项目等提供稳定可靠的技术支持。

- 还没有人留言评论。精彩留言会获得点赞!