一种光纤陀螺环圈的制造方法与流程

本发明涉及光纤陀螺,尤其涉及一种光纤陀螺环圈的制造方法。

背景技术:

1、光纤陀螺环圈是光纤陀螺的核心敏感器件,光纤环圈的绕制技术直接影响环圈的性能,尤其是影响环圈的温度漂移进而影响陀螺的最终精度。传统的光纤陀螺绕圆环用光纤通常为保偏光纤,虽然具有较好的应力双折射和保偏特性,可以承受绕制过程中带来的扭转以及排纤张力不均带来的应力影响。

2、但是随着陀螺精度的提高所用的光纤长度增加,加之绕环过程中经常出现的连续扭转和跃纤导致光纤在绕环过程中无法连续整齐排布,经常会出现“起鼓”或者“塌陷”现象,为后期绕制带来巨大难度,排纤的精密性受到破坏,劣化了环圈的性能。不规整排布在环圈受到热场膨胀收缩过程中局部应力和局部扭曲长期得不到释放还会出现损伤甚至影响陀螺可靠性。因此有必要针对现有光纤加以改进,有更利于后期光纤陀螺绕圆环用光纤的整齐排列,避免连续的扭曲。

技术实现思路

1、本发明旨在至少解决相关技术中存在的技术问题之一。为此,本发明提供一种光纤陀螺环圈的制造方法,实现光纤陀螺绕圆环用光纤更有利于后期光纤的整齐排列,避免连续的扭曲。

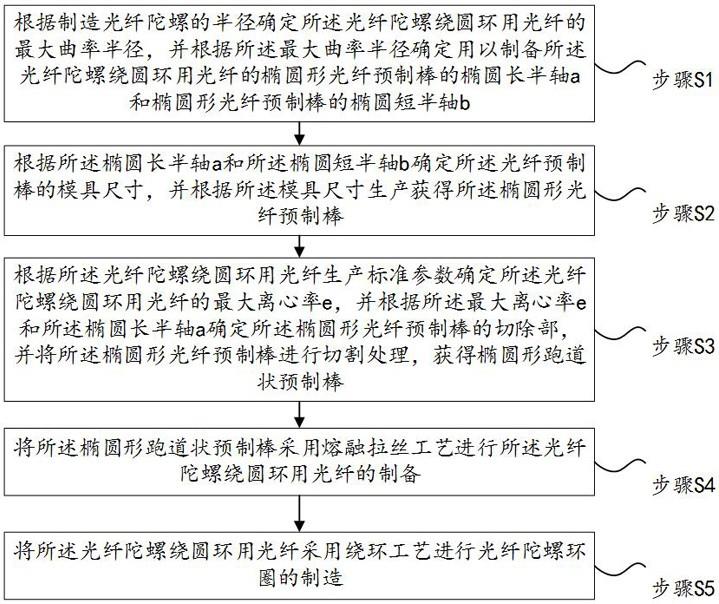

2、本发明提供一种光纤陀螺环圈的制造方法,包括以下步骤:

3、步骤s1,根据制造光纤陀螺的半径确定光纤陀螺绕圆环用光纤的最大曲率半径,并根据所述最大曲率半径确定用以制备所述光纤陀螺绕圆环用光纤的椭圆形光纤预制棒的椭圆长半轴a和椭圆形光纤预制棒的椭圆短半轴b;

4、步骤s2,根据所述椭圆长半轴a和所述椭圆短半轴b确定所述光纤预制棒的模具尺寸,并根据所述模具尺寸生产获得所述椭圆形光纤预制棒;

5、步骤s3,根据所述光纤陀螺绕圆环用光纤生产标准参数确定所述光纤陀螺绕圆环用光纤的最大离心率e,并根据所述最大离心率e和所述椭圆长半轴a确定所述椭圆形光纤预制棒的切除部,并将所述椭圆形光纤预制棒进行切割处理,获得椭圆形跑道状预制棒;

6、步骤s4,将所述椭圆形跑道状预制棒采用熔融拉丝工艺进行所述光纤陀螺绕圆环用光纤的制备;

7、步骤s5,将所述光纤陀螺绕圆环用光纤采用绕环工艺进行光纤陀螺环圈的制造。

8、进一步地,所述步骤s3中,根据所述光纤陀螺绕圆环用光纤的生产参数构建求解所述光纤陀螺绕圆环用光纤的最大曲率半径rc的第一方程,以及根据所述光纤陀螺的生产参数确定所述最大曲率半径rc,并将所述最大曲率半径rc代入所述第一方程求得所述光纤陀螺绕圆环用光纤的最大离心率e。

9、进一步地,所述第一方程为:

10、

11、其中,表示波长,表示截止波长,e表示最大离心率,表示高应力双折射率。

12、进一步地,通过公式(1)计算所述最大曲率半径rc:

13、(1)

14、其中,r表示所述光纤陀螺的半径。

15、进一步地,所述步骤s3中,根据所述最大离心率e和所述椭圆长半轴a构建求解所述最大离心率e的第二方程,将所述最大离心率e和所述椭圆长半轴a代入所述第二方程求解所述椭圆形跑道状预制棒的直线部的高度,以及根据所述椭圆长半轴a和所述直线部的高度确定所述切除部的直线距离l,并根据所述切除部的直线距离l确定所述切除部。

16、进一步地,所述第二方程为。

17、进一步地,所述步骤s3中,根据公式(2)计算所述切除部的直线距离l:

18、(2)。

19、进一步地,所述切除部包括第一切除部和第二切除部,以所述椭圆长半轴与所述椭圆短半轴的交叉点为坐标原点构建坐标系,设定所述第一切除部的第一切除直线位置两端点坐标为a1(-l/2,a/2),a2(l/2,a/2),所述第二切除部的第二切除直线位置的两端点坐标为a3(-l/2,-a/2),a4(l/2,-a/2)。

20、进一步地,所述步骤s4中,还包括在进行所述光纤陀螺绕圆环用光纤的制备过程中实时获取所述椭圆形跑道状预制棒的熔融拉丝后离心率e0,根据所述熔融拉丝后离心率e0与所述最大离心率e的差值△e确定所述光纤陀螺绕圆环用光纤的当前生产状态是否合格,设定△e=e0-e;

21、若△e≠0,确定所述光纤陀螺绕圆环用光纤的当前生产状态不合格,

22、当△e<0时,此时所述光纤陀螺绕圆环用光纤的弯曲部直径偏长,需要对所述光纤陀螺绕圆环用光纤的形状进行调整;

23、当△e>0时,此时所述弯曲部直径偏短,根据所述差值△e与差值标准值域的对比结果确定继续观察或对所述光纤陀螺绕圆环用光纤进行重新加工;

24、若△e=0,确定所述光纤陀螺绕圆环用光纤的当前生产状态合格。

25、本发明实施例中的上述一个或多个技术方案,至少具有如下技术效果之一:

26、本发明提供的一种光纤陀螺环圈的制造方法,在光纤陀螺环圈的制备过程中,通过对光纤陀螺绕圆环用光纤的曲率半径的精准控制,使所述曲率半径控制在最小范围,提高了光纤陀螺绕圆环用光纤在绕圆环过程中向外扩张缠绕层数,从而提高了光纤陀螺的检测灵敏度。

27、进一步地,在光纤陀螺环圈的制备过程中,根据所述光纤陀螺绕圆环用光纤生产标准参数确定所述光纤陀螺绕圆环用光纤的最大离心率,并根据所述最大离心率和所述椭圆长半轴确定所述椭圆形光纤预制棒的切除部,并将所述椭圆形光纤预制棒进行切割处理,获得椭圆形跑道状预制棒,从而保证了椭圆形跑道状预制棒模具尺寸的合理性。

28、进一步地,在椭圆形跑道状预制棒制备过程中,根据所述光纤陀螺绕圆环用光纤的生产参数构建求解所述光纤陀螺绕圆环用光纤的最大曲率半径的第一方程,以及根据所述光纤陀螺的生产参数确定所述最大曲率半径,并将所述最大曲率半径代入所述第一方程求得所述光纤陀螺绕圆环用光纤的最大离心率,从而保证了所述光纤陀螺绕圆环用光纤的最大离心率的计算精度。

29、进一步地,在椭圆形跑道状预制棒制备过程中,根据所述最大离心率和所述椭圆长半轴构建求解所述最大离心率的第二方程,将所述最大离心率和所述椭圆长半轴代入所述第二方程求解所述椭圆形跑道状预制棒的直线部的高度,以及根据所述椭圆长半轴和所述直线部的高度确定所述椭圆形跑道状预制棒的切除部的直线距离,并根据所述切除部的直线距离确定所述切除部,从而保证了所述椭圆形光纤预制棒的切除部下刀位置的精准控制。

30、进一步地,在椭圆形跑道状预制棒制备过程中,以所述椭圆长半轴与所述椭圆短半轴的交叉点为坐标原点构建坐标系,设定所述第一切除部的第一切除直线位置两端点坐标和所述第二切除部的第二切除直线位置的两端点坐标,从而进一步保证了所述椭圆形光纤预制棒的切除部下刀位置的精准控制。

31、进一步地,在所述椭圆形跑道状预制棒采用熔融拉丝工艺进行所述光纤陀螺绕圆环用光纤的制备过程中,进行所述光纤陀螺绕圆环用光纤的制备过程中实时获取所述椭圆形跑道状预制棒的熔融拉丝后离心率,根据所述离心率与所述最大离心率的差值确定所述光纤陀螺绕圆环用光纤的当前生产状态是否合格,保证了所述光纤陀螺绕圆环用光纤制备过程中的生产质量,使所述光纤陀螺绕圆环用光纤的曲率半径控制在最小范围,提高了光纤陀螺绕圆环用光纤在绕圆环过程中排列的整齐度,降低了连续的扭曲的概率,最终实现了提高光纤陀螺的检测灵敏度的目的。

32、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!