一种在线测量电力用油颗粒度的系统及方法与流程

本技术涉及电力用油检测,尤其涉及一种在线测量电力用油颗粒度的系统及方法。

背景技术:

1、光阻法颗粒度测量仪器作为电力用油颗粒度检测的主要手段,因其测量快速,准确,可实现在线化等优点,被广泛应用于电力用油颗粒度检测领域。光阻法颗粒度检测的工作原理主要是使被测运行油液在系统压力下以一恒定流速流经颗粒度传感器,运行油液中的颗粒物在经过传感器内的样品流通室时会使通流室一侧的光电接收器产生相应脉冲数和脉冲强度,通过获取脉冲个数和强度,即可得到该被测运行油液的颗粒数和颗粒大小分布情况。该传感器具有检测速度快、准确度高、重复性好,不受液体导电性影响的优点而被用于运行油液颗粒污染度监测。

2、光阻法颗粒度传感器在检测时,受运行油液状态影响,如油质劣化导致颜色加深、乳化等导致运行油液透光率下降,运行油液粘度过大导致无法达到颗粒度检测流速等都会对检测结果的准确性造成严重影响,甚至造成检测结果的严重失真。目前,运行油液颗粒度监测以实验室送样检测为准,需要检测人员根据经验判断运行油液状况,对于影响颗粒度检测准确度的情况,需要采用添加稀释剂的方法使运行油液满足光阻法测试的使用条件方可检测,稀释后运行油液无法重复使用。现有的在线颗粒度监测仅适用于油质较好的运行油液监测,对于油质状况较差的情况无法进行辨别和监测。

3、对于影响颗粒度检测准确度的情况,电力用油只能送往专业的油品检测实验室,电力用油经稀释液稀释后方能进行检测。进行颗粒度检测时,相关标准规定了对于乳化严重或粘度过大的运行油液需要使用适宜的清洁液进行稀释,但并未对稀释液的添加量、添加方法及操作环境做出明确规定,配制精度和配制的运行油液均匀度并未有统一标准,一般由实验室人员在清洁度较高的洁净室根据自身经验进行配制。因此,实验室获得的颗粒度检测精度会受到各个环节的影响。且在线监测的电力用油最终要回流至润滑油系统中,因此运行油液不能受到污染,现有的在线监测系统尚无法实现该目标,无法实现劣化运行油液的在线无损监测。

技术实现思路

1、本技术旨在至少在一定程度上解决相关技术中的技术问题之一。

2、为此,本技术的目的在于提出一种在线测量电力用油颗粒度的系统及方法,实现正常运行油液颗粒度在线监测的同时兼顾严重劣化油质的在线监测,实现在线无损监测不同品质电力用油颗粒度的目的。

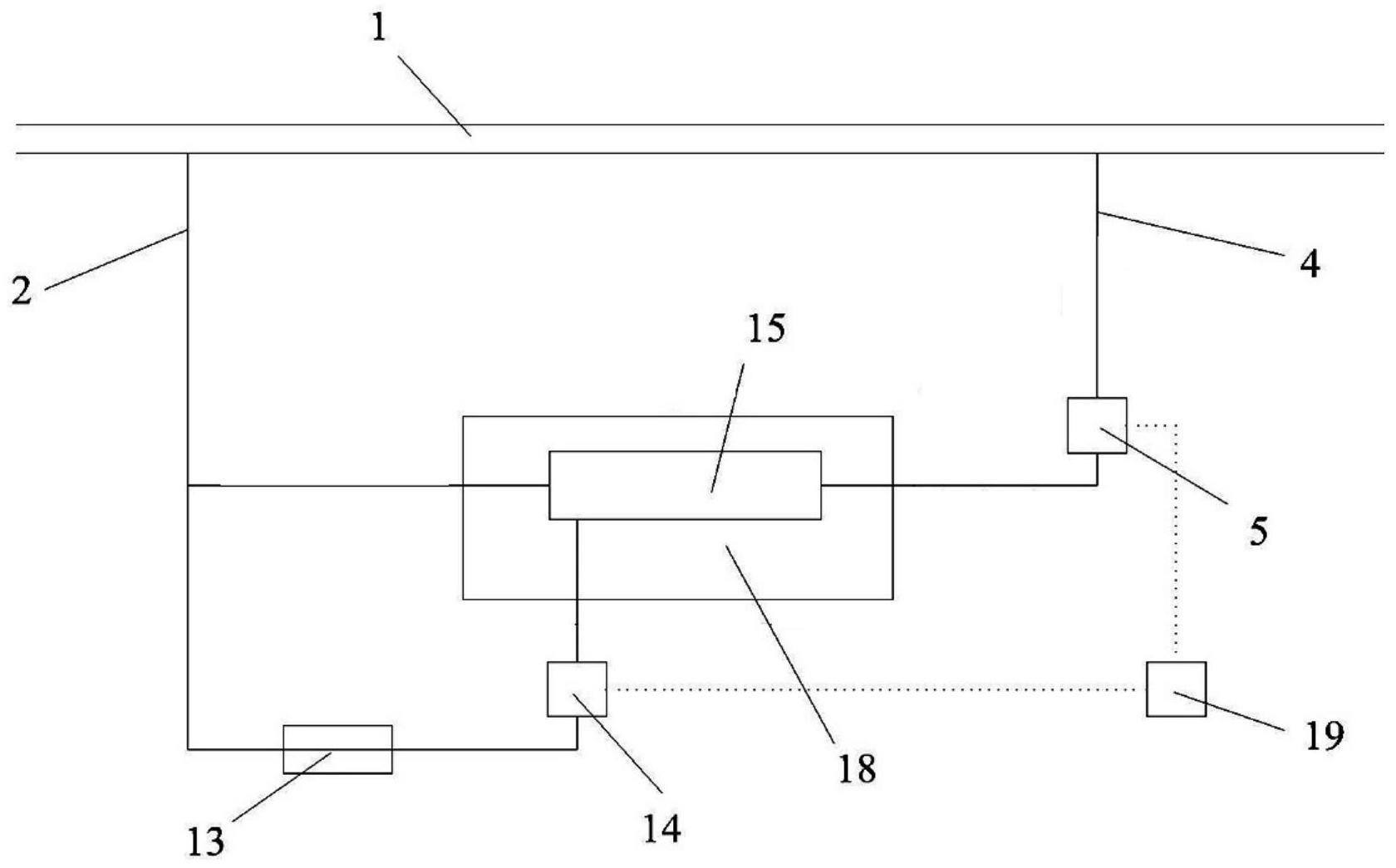

3、为达到上述目的,本技术提出的一种在线测量电力用油颗粒度的系统,包括:

4、旁路检测组件,其包括检测旁路管道和设置在所述检测旁路管道上的多个检测元件以及油混组件;所述检测旁路管道的进出口均与输油主管路连通,从所述输油主管路中抽取待测油液并经过所述检测旁路管道进入所述检测元件检测后回流至所述输油主管路;和

5、净化组件;其包括净化管路和设置在所述净化管路上的净化件及第二颗粒度检测件,其中净化管路的两端分别连接所述检测旁路管道和所述油混组件;所述第二颗粒度检测件位于所述净化件和所述油混组件之间,用于对经过净化件后的运行油液进行检测。

6、在一些实施例中,所述油混组件包括混合件和设置在混合件上的多个输入口;多个所述输入口至少包括第一进油口和第二进油口;所述第一进油口连接所述检测旁路管道;所述第二进油口连接所述净化管路。

7、在一些实施例中,所述油混组件还包括预热件,用于对设置在其内部的所述油混组件加热,以使经过所述油混组件的运行油液脱气。

8、在一些实施例中,所述混合件内设置容纳运行油液的混合腔和与所述混合腔匹配并位于所述混合腔内的搅拌件,通过所述搅拌件均一所述混合腔内的运行油液。

9、在一些实施例中,所述混合件的输出口与所述检测旁路管道连通,且设置所述输出口的所述混合腔端为锥形结构。

10、在一些实施例中,所述搅拌件包括呈螺旋状上升的多个桨叶,其中螺距与所述混合腔长度的比值为1:20。

11、在一些实施例中,所述旁路检测组件还包括设置在所述检测旁路管道上的负压维持件;根据运行油液流通方向,所述负压维持件位于所述油混组件组件的上游,用于运行油液脱气防止气泡生成。

12、在一些实施例中,根据运行油液流通方向,多个所述检测元件包括设置在所述检测旁路管道上并位于所述油混组件组件的下游粘度传感器、水分传感器、流量传感器和第一颗粒度检测件;其中所述检测元件还包括数据处理模块,其中所述数据处理模块分别与所述第一颗粒度检测件和所述第二颗粒度检测件连接。

13、在一些实施例中,提出了一种在线测量电力用油颗粒度的方法,利用上述任一实施例中所述的系统在线测量电力用油颗粒度,包括以下步骤:

14、将运行油液泵入检测旁路管道,通过第一颗粒度检测件判断运行油液动态基线伏值是否低于设定阈值;否,利用所述第一颗粒度检测件对运行油液在线测量;是,分别打开预热件和负压维持件并利用粘度传感器、水分传感器、流量传感器分别对运行油液的粘度、水分含量、流速进行监测;并进一步判断运行油液的粘度、水分含量、流速是否在设定阈值范围内;是,分别打开预热件和负压维持件并利用所述第一颗粒度检测件对运行油液在线测量;否,将运行油液泵入净化管路并通过净化件净化后得到净化油,将净化油通过第二颗粒度检测件检测符合标准后从第二进油口进入混合件,并与从第一进油口进入混合件的运行油液在混合腔混合后得到混合油,所述混合油再通过第一颗粒度检测件测量,当所述混合油液符合粘度、水分含量、流速的设定阈值时按照此混合比进行颗粒度监测。

15、在一些实施例中,所述第一颗粒度检测件检测运行油液的初始基线伏值为v0且低于设定阈值vt时,根据包含k1vol.%所述净化油的混合油与所述运行油基线伏值的差值△v1,得出k1vol.%的净化油与△v1之间的关系:(△v1/k1vol.%)×r;其中k1为初次设定的净化油和所述运行油的混合比例;△v1为包含k1vol.%所述净化油的混合油与所述运行油液基线伏值的差值;r为实际调整比例与理论调节比例的修正系数;

16、通过动态调整混合油中净化油的体积百分含量直至混合油的基线伏值高于设定阈值vt即可。其中根据净化油动态调节比动态调整混合油中净化油的体积百分含量,其中净化油动态调节比通过以下计算公式得到:

17、净化油动态调节比kn=kn-1+(vt-△vn-1)/(100△vn-1/kn-1)×r,

18、其中kn为第n次净化油和所述运行油的混合比例,n>1;kn-1为上一次净化油动态调节比;vt为运行油液的设定阈值;△vn-1为包含kn-1vol.%所述净化油的混合油与所述运行油基线伏值的差值;r为实际调整比例与理论调节比例的修正系数;

19、按照单次调整的幅度kn-kn-1不大于20vol.%;当kn-kn-1大于20vol.%时,按照kn=kn-1+20vol.%来调节混合比,重复该动态调节过程直至混合油的基线伏值高于设定阈值vt,若kn最终调节比例大于80vol.%,表明此时净化油的体积百分含量过高,测得的颗粒度数据不具备客观性或系统存在异常,应及时发出预警。其中所述第一颗粒度传感器测得的混合油颗粒度数据按照以下计算公式进行:

20、c=(c(va+vb)-cbvb)/va

21、c为运行油某尺寸范围内颗粒数/个,c为混合油液中某尺寸范围内颗粒数/个,cb为净化油中某尺寸范围内的颗粒数量/个,va为监测的混合油样的体积/ml,vb为净化油的所占体积/ml。

22、与现有技术相比,本技术具有以下有益的技术效果:

23、本技术本发明通过将劣化运行油液净化后作为稀释剂,利用精确定量泵,将净化后用作稀释的运行油液和待检测运行油液按照程序算法逐步进行比例混合,并通过微波加热装置及负压维持装置改善运行油液状态使其满足光阻法颗粒度测量仪的检测条件,通过从混合运行油液的颗粒物监测结果中扣除稀释运行油液颗粒物数量后得到该运行油液准确的运行油液颗粒度检测结果,避免运行油液污染造成二次污染实现运行油液颗粒度的无损在线监测。

24、此外,针对于齿轮箱异常磨损或者磨损严重时产生的非均匀分散的片状或不规则形磨粒,通过在高于阈值范围内调节稀释运行油液和待测运行油液的不同比例所获得的颗粒度监测结果进行拟合,不仅可以获得运行油液中这类非均匀分散的片状和不规则颗粒物的准确信息,同时也可以从侧面反映润滑系统的磨损情况。

25、本技术附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!