高温液态金属对流换热系数一体化测试系统和方法

本发明涉及液态金属对流换热系数研究,具体而言,尤其涉及一种高温液态金属对流换热系数一体化测试系统和方法。

背景技术:

1、近年来,液态金属由于其优越的性能在许多工程系统中被用于硬件冷却。与以水为代表的传统非液态金属流体相比,液态金属的主要优点是高导热系数、低粘度、高沸点、固液相转换能力强等。目前液态金属已被应用于芯片散热、大功率led灯冷却、动力电池包散热等领域。随着科技的发展,对先进能源和高端电子的需求增加,高温和高热流密度已经成为尖端工业和大型设备发展的瓶颈,特别是在军工领域,高温、高热流已经成为尖端武器和军事装备发展的障碍之一。因此,基于液态金属的先进热管理方法,特别是高温、高热流条件下对流换热强化方法,是解决此类问题的关键。

2、与以水为代表的传统非液态金属流体相比,液态金属的对流换热系数具有数量级的优势,而液态金属对流换热系数的测定与计算是强化对流换热的基础。目前对流换热系数的研究主要集中在水、导热油等流体,其工作温度低于200℃、热流密度低于100w/cm2,不能满足高温、高热流条件下对流换热要求。由于液态金属的普朗特数一般低于0.02,且随温度的升高,普朗特数随之降低,因此目前的流体对流换热系数关联式无法应用于液态金属。而液态金属对流换热系数的测定也集中于常温条件散热镓铟锡合金等,对于可在超过500℃、热流密度超过100w/cm2环境中应用的高温液态金属钠、钾、铷等,其化学性质非常活泼,极易氧化,与水、氧气等反应剧烈,易发生燃烧甚至爆炸,储存、处理与回收均存在较大困难,其对流换热系数的测定条件苛刻,目前的对流换热装置无法满足其测定要求,缺乏安全、可靠、准确的一体化测定系统和方法。

技术实现思路

1、根据上述提出的目前的对流换热装置无法满足液态金属对流换热系数测定要求的技术问题,而提供一种高温液态金属对流换热系数一体化测试系统和方法。

2、本发明采用的技术手段如下:

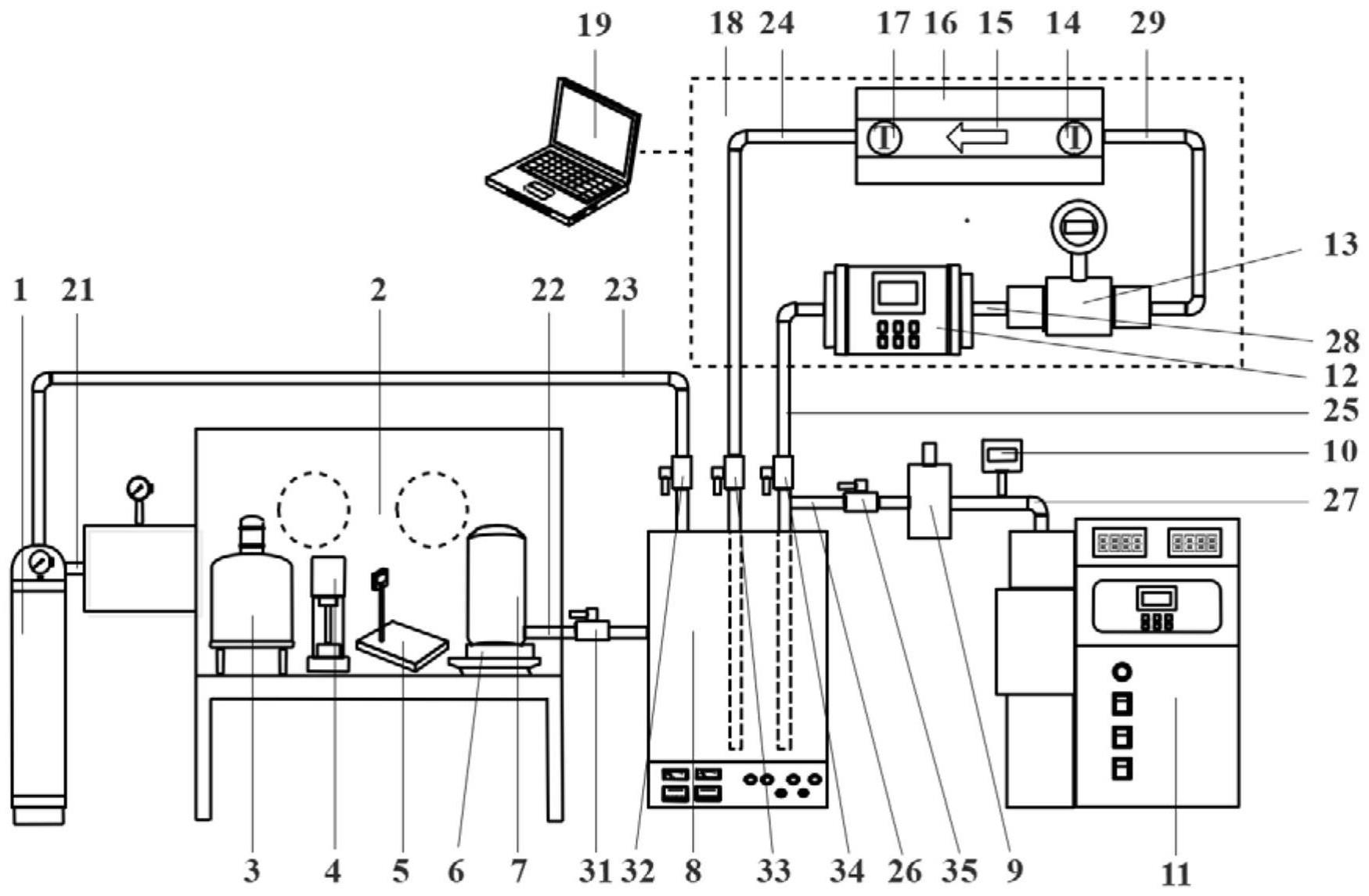

3、一种高温液态金属对流换热系数一体化测试系统,包括:气瓶、手套箱、高温加热器、对流换热系数测试循环系统、抽真空系统、数据采集系统和数据处理系统,所述对流换热系数测试循环系统包括恒温槽、管路五、液态金属电磁泵、管路八、电磁流量计、管路九、对流换热器和管路四;所述抽真空系统与恒温槽相连,用于对测试系统进行抽真空;

4、所述气瓶通过管路一与手套箱密封连接,还通过管路三与恒温槽连接,用于对测试系统进行供气;

5、所述手套箱内部放置有液态金属储存罐、精密天平和液态金属混合罐,所述液态金属储存罐用于储存处理前的液态金属,所述精密天平用于对液态金属进行称量,所述液态金属混合罐用于储存处理后的液态金属,通过管路二与恒温槽连接;

6、所述恒温槽用于储存测试所需液态金属,对液态金属进行加热或冷却,通过管路五与液态金属电磁泵连接,所述管路五伸入恒温槽的底部;所述液态金属电磁泵用于泵送测试过程中所需液态金属,通过管路八与电磁流量计连接;所述电磁流量计用于测量管路中的流量,通过管路九与对流换热器相连;所述对流换热器通过管路四与恒温槽连接,所述管路四伸入恒温槽的底部;

7、所述对流换热器的进口和出口分别安装有至少一个进口热电偶和出口热电偶,用于测量管内流动的液态金属温度;所述对流换热器管道外壁进出口处分别布置至少一个热电偶;所述对流换热器的外壁面包裹高温加热器,所述高温加热器用于加热对流换热器;

8、所述液态金属电磁泵、电磁流量计、进口热电偶、出口热电偶和对流换热器管道外壁热电偶均与所述数据采集系统相连,所述数据采集系统与数据处理系统相连,用于采集测试过程中液态金属的流量、温度和管道温度数据,并将采集的数据传递至数据处理系统。

9、进一步地,所述抽真空系统包括管路六、冷阱、管路七、真空计和分子泵机组,所述管路六的一端与管路五相连,另一端通过管路七与分子泵机组连接,所述分子泵机组用于对测试系统进行抽真空,最大真空度小于10-5pa;所述冷阱为低温容器,连接在管路六和管路七的相接处,用于抽真空过程中保护真空计和分子泵机组抽入水汽或杂质;所述真空计安装在管路七上,用于测量测试系统真空度;

10、所述测试系统还包括多个真空阀,所述管路二为金属软管,管路二上安装有至少一个真空阀一,所述管路三上安装有至少一个真空阀二,所述管路四上安装有至少一个真空阀三,所述管路五上安装有至少一个真空阀四,所述管路六上安装有至少一个真空阀五。

11、进一步地,所述气瓶内为纯度超过99.99%的高纯氩气;

12、所述手套箱为密封壳体结构,内部通过自身气体循环与吸附,并维持惰性气体环境,水氧含量小于0.1ppm,保证液态金属处理过程中不被氧化,维持液态金属高纯度;

13、所述手套箱内部还放置有磁力搅拌器和加热托盘,所述磁力搅拌器用于加快液态金属合金或纳米颗粒的混合,所述加热托盘用于对高熔点液态金属进行加热,使液态金属熔化并维持液态,加热温度高于500℃;

14、所述恒温槽为密封壳体结构,通过pid调节维持液态金属所需温度,槽内液态金属温度最高达800℃;

15、所述液态金属电磁泵的泵送流量最高达每小时700升,内部液态金属温度达1200℃,通过液态金属电磁泵调节泵送速度;

16、所述电磁流量计内部的液态金属最高温度达850℃;

17、所述对流换热系数测试循环系统中的各管道及设备外均包裹硅酸铝保温棉。

18、进一步地,所述对流换热器为内壁光滑的不锈钢管,进口热电偶和出口热电偶均伸入对流换热器管道中心位置;

19、所述高温加热器内表面和对流换热器之间涂有高温导热剂;

20、所述高温加热器的圆周方向上均匀插入有多个碳硅棒,高温加热器的外壁设置有隔热涂层,隔热涂层外包裹硅酸铝保温棉。

21、进一步地,所述液态金属为常温下为液体的金属,或常温下为液体的合金,或常温下为固体的高温液态金属单质及其多种比例的合金;

22、所述常温下为液体的金属至少为汞、铯或镓等,所述常温下为液体的合金至少为镓铟锡合金等;所述常温下为固体的高温液态金属单质及其多种比例的合金至少为钠、钾、铷、锂、锡、铋或锑等中的一种,或一种以上组成的合金。

23、进一步地,各管路的内壁为光滑表面,材料为耐高温金属,所述耐高温金属至少为不锈钢316l、不锈钢310s或镍基合金等;管路与设备的连接方式为法兰连接或金属卡套连接等,保证抽真空过程中系统的真空度低于10-3pa。

24、本发明还提供了一种高温液态金属对流换热系数一体化测试系统的测试方法,包括如下步骤:

25、s1、前处理过程:包括测试系统内各设备的连接,以及液态金属工质提纯、称量和配制;

26、s11、首先将各设备与管路进行连接,关闭真空阀一、真空阀二、真空阀三、真空阀四和真空阀五;

27、s12、使用气瓶对手套箱进行供气,打开手套箱的循环净化功能,使箱内水氧含量小于0.1ppm,维持至少24小时;

28、s13、将液态金属储存罐、磁力搅拌器、精密天平、加热托盘和液态金属混合罐等放入手套箱内,液态金属储存罐内储存有所需液态金属,将液态金属混合罐放置于精密天平上进行去皮称量,之后进行液态金属的提纯、称量和配制;

29、s2、测试流程:包括测试系统内气体氛围的改变,以及液态金属的输送和循环测试;

30、s21、基于高温液态金属化学性质活泼,易与空气中的氧气和水蒸汽发生反应,在测试之前,改变测试系统整体的气体氛围;前处理过程结束后,除手套箱外的系统管路和设备的气体氛围均为空气,打开真空阀三、真空阀四和真空阀五,将冷阱中充满液氮,保持冷阱的超低温状态;

31、s22、打开分子泵机组对系统进行抽真空,真空计所测示数低于10-3pa后维持一个小时,随即关闭分子泵机组;打开真空阀二,使用气瓶对测试系统进行供气,使系统管路充满惰性气体;随后关闭真空阀二,打开分子泵机组再次抽真空;

32、s23、重复步骤s22三次,最终测试系统保持真空状态;

33、s24、关闭真空阀二、真空阀三、真空阀四和真空阀五,完成测试系统内气体氛围的改变;此时,手套箱内为常压惰性气体氛围,恒温槽为真空状态;

34、s25、打开真空阀一,液态金属混合罐内部的高温液态金属在手套箱和恒温槽压差的作用下吸入恒温槽内部,吸入过程中液态金属混合罐内液位高于管路二入口,保证惰性气体不会进入恒温槽内部;随后关闭真空阀一,完成高温液态金属的输送;

35、s26、循环测试流程:

36、s261、首先打开恒温槽的加热功能,对内部高温液态金属进行熔化和预热,使高温液态金属保持液态;打开高温加热器进行加热,使对流换热器管道外壁热电偶温度达到800℃以上;

37、s262、随后打开真空阀三和真空阀四,打开液态金属电磁泵,液态金属电磁泵具有自吸能力,恒温槽内的高温液态金属在液态金属电磁泵作用下吸入对流换热器内部,最终回到恒温槽内部,形成工作循环;

38、s263、此时高温加热器维持加热状态,恒温槽转入冷却状态,最终在对流换热器管道外壁热电偶温度达到预设温度后,加热与冷却保持平衡,在平衡状态下维持至少一小时,完成一组实验数据的采集;预设温度为根据实验需求,自高温液态金属熔点至800℃的范围内的任意温度,通过改变高温加热器的加热功率,调节预设温度,完成多组实验数据的采集;通过改变液态金属电磁泵的体积流量,控制高温液态金属的质量流量,通过控制高温液态金属的流量,完成多组实验数据的采集;采集的实验参数包括平衡状态下的体积流量、对流换热器管道外壁热电偶温度、进口热电偶温度和出口热电偶温度;

39、s3、后处理过程:

40、s31、数据采集结束后,关闭真空阀四,对流换热器和管路内的高温液态金属在液态金属电磁泵的作用下回流至恒温槽中,随后关闭真空阀三、液态金属电磁泵和高温加热器;此时所有的高温液态金属均处于恒温槽中,待恒温槽中的高温液态金属冷却至高温熔点100℃时,打开真空阀二对恒温槽进行供气,此时恒温槽为正压惰性气体氛围;

41、s32、随后将液态金属储存罐放置于恒温槽底部的放残口下,打开放残口,恒温槽内的高温液态金属在压差和重力的作用下,流入液态金属储存罐中,将液态金属储存罐放回手套箱中;

42、s33、最后,打开真空阀三和真空阀四,使整个测试系统充满惰性气体,关闭真空阀二,完成后处理过程。

43、进一步地,所述步骤s13中,对于熔点低于室温的液态金属,使用微型注射器吸取表面液态金属表面形成的氧化膜和杂质后,使用注射器抽取底部液体放入液态金属混合罐中,完成液态金属的提纯,最后根据需要进行称量;对于熔点高于室温的高温液态金属,在液态金属储存罐中以块状固体进行进行存放,使用时用镊子将块状固体夹出,在手套箱内切去表面氧化层和杂质后,放回液态金属储存罐中,将液态金属储存罐放于加热托盘上,设置加热托盘温度高于熔点100℃对块状固体进行熔化,溶化后使用微型注射器吸取表面氧化膜和杂质,再使用注射器抽取底部液体放入液态金属混合罐中,完成高温液态金属的提纯,最后根据需要进行称量;对于液态金属合金,根据合金中的液态金属种类准备相同数量的液态金属储存罐和液态金属混合罐,重复上述提纯过程,根据比例进行称量并合并到一个液态金属混合罐中,完成液态金属合金的配制;

44、所述步骤s25中,对于熔点高于室温的高温液态金属,将液态金属混合罐放置于加热托盘上,设定加热托盘加热温度高于高温液态金属熔点150℃,待高温液态金属完全熔化后,打开真空阀一,进行高温液态金属的输送;对于熔点低于室温的常温液态金属,无需使用加热托盘进行加热。

45、进一步地,还可测量在液态金属中添加多种类型、比例的纳米颗粒后的液态金属纳米流体的对流换热系数,纳米颗粒在测量温度范围内不发生变性,不与液态金属发生反应;测量最高温度为800℃和低于所测液态金属沸点50℃中的较小值,测量温度为出口热电偶所测温度;

46、所述纳米流体的配制方法为:

47、首先将所需纳米颗粒放入手套箱中,在加热托盘上进行烘干至少24小时,温度100℃,手套箱内的无水无氧环境用于保证纳米颗粒在烘干过程中不被氧化;将磁力搅拌器放置于精密天平上进行去皮称量,使用注射器将所需纯净液态金属从液态金属储存罐底部抽出,放置于磁力搅拌器中,称量出液态金属质量;计算所需纳米颗粒质量,纳米颗粒质量占液态金属质量的0.1%~2.5%,在精密天平称量出所需纳米颗粒,向磁力搅拌器中添加所需纳米颗粒;启动磁力搅拌器对液态金属和纳米颗粒进行混合搅拌,为防止搅拌过程中过热,转速低于每分钟200转,搅拌时间不少于12小时;搅拌后的流体即为所需纳米流体。

48、进一步地,所述高温液态金属的对流换热系数的计算方法如下:

49、首先计算高温加热器向对流换热器输出的加热功率q:

50、q=mcp(to-ti);

51、m=ρv;

52、式中,m为高温液态金属的质量流量,cp为高温液态金属的定压比热容,ρ为高温液态金属的密度,to为出口热电偶所测温度,ti为进口热电偶所测温度,v为高温液态金属的体积流量,上述物性为高温液态金属温度为时的数值;

53、通过测量对流换热器外壁进出口处热电偶温度,得到对流换热器内壁进出口处温度:

54、

55、

56、式中,tn-i为对流换热器内壁入口处温度,tw-i对流换热器外壁入口处温度,h为对流换热器的壁厚,k为对流换热器所用材料的导热系数,tn-o为对流换热器内壁出口处温度,tw-o对流换热器外壁出口处温度;

57、高温液态金属的对流换热系数满足如下公式:

58、

59、a=πdl;

60、

61、式中,h为高温液态金属的对流换热系数,a为对流换热器的换热面积,δt为高温液态金属和对流换热器内壁平均温差,d为对流换热器的内径,l为对流换热器的有效长度;

62、高温液态金属对流换热系数关联式拟合:

63、高温液态金属对流换热系数与和传热学中无量纲数佩特来数(pe)有关,其中,佩特来数是雷诺数(re)和普朗特数(pr)的乘积,满足如下公式:

64、pe=re·pr;

65、

66、

67、式中,u为高温液态金属的流速,μ为高温液态金属的粘度,kl为高温液态金属的导热系数,上述物性为高温液态金属温度为时的数值;

68、高温液态金属的流速u满足如下公式:

69、

70、高温液态金属对流换热系数关联式满足如下公式:

71、

72、式中,a、b、c、d均为常数,b和c分别为和pe的幂;

73、通过关联式对高温液态金属对流换热系数进行计算,当实验值与预测值之间平均误差小于5%时,高温液态金属对流换热系数关联式具有有效性。

74、较现有技术相比,本发明具有以下优点:

75、1、本发明提供的高温液态金属对流换热系数一体化测试系统和方法,可测定的液态金属包括汞、铯、镓等在常温下为液体的金属,包括镓铟锡合金等常温下为液体的合金。同时包括钠、钾、铷、锂、锡、铋、锑等常温下为固体的高温液态金属单质及其多种比例的合金。大量增加了目前技术难以测定的液态金属种类,同时提高了测定温度,最高温度可达800℃,远高于目前技术中的流体使用温度。

76、2、本发明提供的高温液态金属对流换热系数一体化测试系统和方法,可测量在上述高温液态金属中添加多种类型、比例的纳米颗粒后的液态金属纳米流体的对流换热系数,在手套箱中实现纳米颗粒的定量添加,完成纳米流体的配置,为液态金属对流换热系数的提高打下基础。

77、3、与现有技术相比,本发明的高温液态金属对流换热系数一体化测试系统,不仅提供测试装置,还可保证整个测试流程无水、无氧、无尘,满足对于高温高热流环境中应用的易燃、易爆、易氧化液态金属的全流程测定操作,包括液态金属储存、配置、提纯、转运、循环测试、回收、后处理的全部过程,保证了整个过程均在密封壳体中操作,不与外界接触,测试后液态金属不在系统中残留,整个过程中的气体氛围在惰性气体和真空环境中转换,可实现完整的液态金属前处理、测试和后处理过程,提高了安全性和可靠性。

78、4、现有技术在测量对流换热系数过程中,测试部分的加热功率为加热器输入电功率,而加热器本身向环境存在大量漏热,此部分测量存在误差,特别是在超过500℃的高温条件下,漏热量增加,测量误差增大。本发明通过测量高温液态金属流量和对流换热器进出口温差,将高温液态金属吸收的热量作为加热功率,可以准确计量加热功率,避免了漏热造成的误差,提高了对流换热系数的准确性。

79、5、本发明根据所测高温液态金属对流换热系数,考虑对流换热器长度、管径、液态金属密度、粘度、流速、导热系数等因素,根据本发明提供的高温液态金属对流换热系数测试方法,可全面拟合多种高温液态金属对流换热系数计算关联式,对高温液态金属对流换热系数计算关联式进行系统的完善。

80、综上,应用本发明的技术方案能够解决目前的对流换热装置无法满足液态金属对流换热系数测定要求的问题。

81、基于上述理由本发明可在液态金属对流换热系数研究等领域广泛推广。

- 还没有人留言评论。精彩留言会获得点赞!