一种自动换刀机构性能检测平台的制作方法

本发明涉及自动换刀机构性能检测,具体为一种自动换刀机构性能检测平台。

背景技术:

1、自动换刀机构是影响加工中心性能的重要部件,因此,对自动换刀机构性能的检测是十分必要的。

2、目前使用的检测平台,为了提高检测效率,检测平台上会放置大量的待检测刀具,由此,便涉及到刀具的连续上料,而检测平台上的上料机构,在替换一个个刀具时,操作起来并不顺畅,导致检测效率较低。

技术实现思路

1、本发明旨在解决现有技术或相关技术中存在的技术问题之一。

2、为此,本发明所采用的技术方案为:

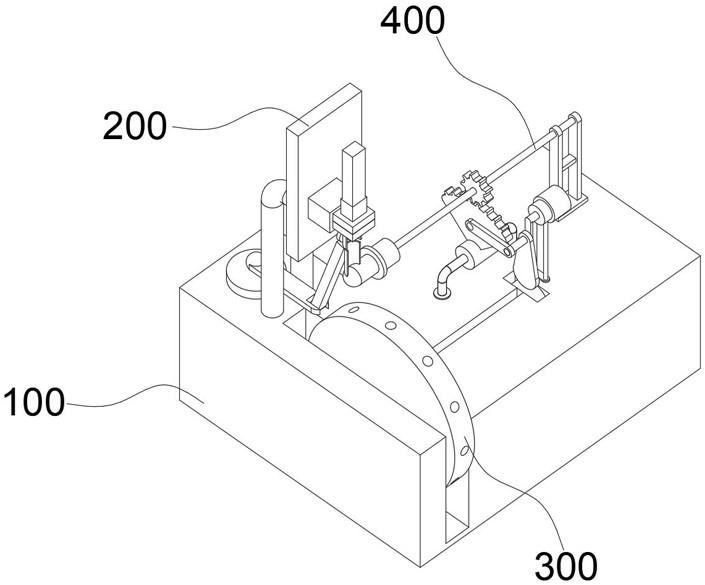

3、一种自动换刀机构性能检测平台,包括检测台,所述检测台上设有检测模块、上料模块和接刀模块,所述检测模块包括安装于所述检测台顶部的撑架、与所述撑架连接的换刀机构、与所述检测台顶部连接的盘体、活动安装于所述盘体顶部的第一板体、与所述第一板体前端活动连接的第二板体、与所述第二板体顶端连接的微米级表,所述上料模块包括与所述检测台顶部连接的电机架、安装于所述电机架一侧的电机、与所述电机输出轴连接的曲柄、套接于所述曲柄外侧的凸轮、活动嵌设于所述检测台顶部的橡胶杆、套接于所述橡胶杆外侧的刀具盘,所述刀具盘上开设有多个插孔,所述接刀模块包括与所述检测台顶部连接的u形杆、活动套接于所述u形杆外侧的扇形齿板、活动连接于所述曲柄和扇形齿板之间的活动板、与所述检测台顶部连接的撑杆架、活动贯穿于所述撑杆架的杆体、套接于所述杆体外侧的齿轮、套接于所述杆体一端的凸板、与所述凸板连接的磁铁,所述齿轮位于扇形齿板顶部,并且与扇形齿板啮合。

4、通过采用上述技术方案,电机输出轴带动曲柄转动,曲柄带着凸轮和活动板转动,曲柄每转动一周,跟随其转动的凸轮都会与橡胶杆摩擦一次,摩擦力下,橡胶杆带着刀具盘转动,然后待检测刀具移动到磁铁前侧,而与此同时,活动板会使扇形齿板左右摇摆,然后扇形齿板通过齿轮使杆体翻转,杆体带着凸板和磁铁翻转,磁铁与刀具接触后,将刀具吸出插孔,换刀作业丝滑顺畅,有效提高了刀具检测效率。

5、本发明在一较佳示例中可以进一步配置为:所述撑架由一个矩形板和两个l形撑杆构成,两个l形撑杆安装于矩形板后侧。

6、通过采用上述技术方案,采用该结构设计,可以将换刀机构牢牢架起。

7、本发明在一较佳示例中可以进一步配置为:两个l形撑杆分别位于第一板体两侧,所述第一板体外壁与l形撑杆外壁贴合。

8、通过采用上述技术方案,采用该布局设计,两个l形撑杆可以对第一板体限位,使本装置结构更加稳定。

9、本发明在一较佳示例中可以进一步配置为:所述橡胶杆设置为t形,并且橡胶杆外壁与凸轮底部贴合。

10、通过采用上述技术方案,橡胶杆的形状设计,一方面可以支撑刀具盘,另一方面为凸轮影响橡胶杆转动提供条件。

11、本发明在一较佳示例中可以进一步配置为:所述检测台上开设有适于刀具盘转动的槽口,所述槽口的宽度略大于刀具盘的宽度。

12、通过采用上述技术方案,设置槽口,使刀具盘可以顺利转动。

13、本发明在一较佳示例中可以进一步配置为:所述活动板与扇形齿板外壁贴合,所述活动板的长度略大于扇形齿板宽度的二分之一。

14、通过采用上述技术方案,采用该尺寸设计,保证扇形齿板能够顺利摇摆。

15、本发明在一较佳示例中可以进一步配置为:所述齿轮厚度与扇形齿板厚度相等,并且均由塑料材料制成。

16、通过采用上述技术方案,采用该结构设计,让本装置从外观上看起来更加精致、美观。

17、本发明在一较佳示例中可以进一步配置为:所述检测台内部安装有多个弧形盖,多个弧形盖均贴合于橡胶杆顶部。

18、通过采用上述技术方案,设置弧形盖,可以橡胶杆限位,使橡胶杆转动更加平稳。

19、通过采用上述技术方案,本发明所取得的有益效果为:

20、1.本发明中,电机输出轴带动曲柄转动,曲柄带着凸轮和活动板转动,曲柄每转动一周,跟随其转动的凸轮都会与橡胶杆摩擦一次,摩擦力下,橡胶杆带着刀具盘转动,然后待检测刀具移动到磁铁前侧,而与此同时,活动板会使扇形齿板左右摇摆,然后扇形齿板通过齿轮使杆体翻转,杆体带着凸板和磁铁翻转,磁铁与刀具接触后,将刀具吸出插孔,换刀作业丝滑顺畅,有效提高了刀具检测效率。

21、2.本发明中,从插孔内吸出的刀具在与换刀机构连接后,工作人员移动第二板体,使微米级表的测试端与刀具底部贴合,然后启动换刀机构上的主轴,使刀具转动,然后工作人员观察微米级表内的指针,若指针不发生跳动,那么刀具的质量就是合格,操作方式简单,使用方便。

22、3.本发明中,检测作业中,每完成一个刀具的检测,工作人员用就会手拆下检测好的刀具,然后接刀模块继续实施上料,完成大量刀具的检测,操作步骤简单。

技术特征:

1.一种自动换刀机构性能检测平台,包括检测台(100),所述检测台(100)上设有检测模块(200)、上料模块(300)和接刀模块(400),其特征在于:

2.根据权利要求1所述的一种自动换刀机构性能检测平台,其特征在于,所述撑架(210)由一个矩形板和两个l形撑杆构成,两个l形撑杆安装于矩形板后侧。

3.根据权利要求2所述的一种自动换刀机构性能检测平台,其特征在于,两个l形撑杆分别位于第一板体(240)两侧,所述第一板体(240)外壁与l形撑杆外壁贴合。

4.根据权利要求1所述的一种自动换刀机构性能检测平台,其特征在于,所述橡胶杆(350)设置为t形,并且橡胶杆(350)外壁与凸轮(340)底部贴合。

5.根据权利要求1所述的一种自动换刀机构性能检测平台,其特征在于,所述检测台(100)上开设有适于刀具盘(360)转动的槽口,所述槽口的宽度略大于刀具盘(360)的宽度。

6.根据权利要求1所述的一种自动换刀机构性能检测平台,其特征在于,所述活动板(430)与扇形齿板(420)外壁贴合,所述活动板(430)的长度略大于扇形齿板(420)宽度的二分之一。

7.根据权利要求1所述的一种自动换刀机构性能检测平台,其特征在于,所述齿轮(460)厚度与扇形齿板(420)厚度相等,并且均由塑料材料制成。

8.根据权利要求1所述的一种自动换刀机构性能检测平台,其特征在于,所述检测台(100)内部安装有多个弧形盖,多个弧形盖均贴合于橡胶杆(350)顶部。

技术总结

本发明涉及自动换刀机构性能检测技术领域,具体为一种自动换刀机构性能检测平台,包括检测台,所述检测台上设有检测模块、上料模块和接刀模块,所述检测模块包括安装于所述检测台顶部的撑架、与所述撑架连接的换刀机构。本发明中,电机输出轴带动曲柄转动,曲柄带着凸轮和活动板转动,曲柄每转动一周,跟随其转动的凸轮都会与橡胶杆摩擦一次,摩擦力下,橡胶杆带着刀具盘转动,然后待检测刀具移动到磁铁前侧,而与此同时,活动板会使扇形齿板左右摇摆,然后扇形齿板通过齿轮使杆体翻转,杆体带着凸板和磁铁翻转,磁铁与刀具接触后,将刀具吸出插孔,换刀作业丝滑顺畅,有效提高了刀具检测效率。

技术研发人员:钱程,赵鹏飞,安晓刚,曹扬,韦泽

受保护的技术使用者:常州市翰琪电机有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!