一种氢氰酸氧化反应器的安全检测装置及其使用方法与流程

本发明涉及化工检测领域,尤其涉及一种氢氰酸氧化反应器的安全检测装置及其使用方法。

背景技术:

1、氢氰酸是一种重要的化工材料,可将甲醇和氨气通入氧化反应器中,再通入空气,并通过催化剂的作用,生成氢氰酸,由于氢氰酸有剧毒,因此生成的氢氰酸从氧化反应器转入到下一个化工工序时,需要在密闭的管道中进行,由于密闭的管道上会安装控制通断的阀门,阀门与管道之间的连接处会被密封,本技术人发现,密封处的密封性能可能会在长时间的生产中逐渐丧失,造成氢氰酸的泄漏。

2、在申请号为cn202210263407.8,专利名称为一种制备氢氰酸的反应系统和方法的专利中,包括混合预热汽化器、固定床反应器、熔盐循环回路和导热油循环回路,其中混合预热汽化器用于将原料混合并预热达到进气温度,其底部设有一甲醇喷嘴和一液氨喷嘴;固定床反应器的进料口与混合预热汽化器的出气口连通,用于将原料转化成氢氰酸;熔盐循环回路内设有热传介质,熔盐循环回路通过熔盐循环管线循环连接于固定床反应器的盐浴,并通过热传介质将固定床反应器内的反应热交换出去;导热油循环回路通过导热油循环管线连接于熔盐循环回路和混合预热汽化器,用于将熔盐循环回路交换的反应热转移给混合预热汽化器,该发明从反应器的内部使得生产过程中更加安全可靠,并未考虑在氢氰酸传送过程中的安全问题,因此未解决上述技术问题。

技术实现思路

1、有鉴于此,本发明的目的在于提出一种氢氰酸氧化反应器的安全检测装置及其使用方法,以解决氢氰酸生产过程中,阀门与传送氢氰酸管道之间的连接处的密封性能可能会在长时间的生产中逐渐丧失,造成氢氰酸的泄漏的技术问题。

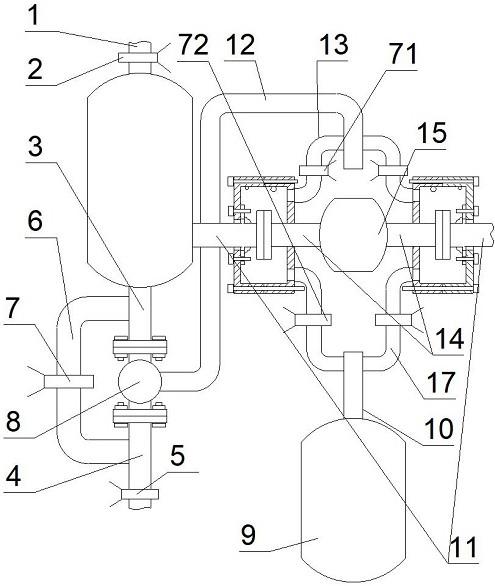

2、基于上述目的,本发明提供了一种氢氰酸氧化反应器的安全检测装置,包括设于氧化反应器上的进料管和进气管,所述安全检测装置还包括:

3、导气管及进口与所述导气管的一端连接的三通阀,所述三通阀的其中一个出口与进气管连通;

4、用于引导产物进入到下一工序的引导通道,所述引导通道包括关断阀门和导料管,所述导料管设有两个,其中一个导料管与氧化反应器连通,另一个导料管与下一个工序的进料端连通,所述关断阀门设有进口端和出口端,所述进口端和出口端均设有连接管,所述连接管与导料管相对应,且连接管的一端与对应的导料管的一端连通;

5、设于连接管和导料管的连通处的密封腔体及设于所述密封腔体内的氢氰酸气体传感器,所述密封腔体上设有上通孔和下通孔;

6、一端与三通阀的另一个出口连通的引气管及一端与引气管的另一端连通的上导管,所述上导管与所述上通孔连通;

7、储存罐、设于所述储存罐上的引导管及一端与所述下通孔连通的下导管,所述下导管的另一端与所述引导管连通;

8、用于分别启闭上导管和下导管的启闭件。

9、进一步的,所述安全检测装置还包括侧管及安装于所述侧管上的第一电磁阀,所述侧管的一端与进气管连通,侧管的另一端与导气管连通。

10、进一步的,所述安全检测装置还包括安装于进料管上的第二电磁阀及安装于导气管上的第三电磁阀,所述侧管与导气管的连通处位于三通阀与所述第三电磁阀之间。

11、进一步的,所述密封腔体包括:

12、固定在连接管上的第一扣合板,所述第一扣合板设有多个贯穿其两端的第一螺孔,所述上通孔和下通孔均设于第一扣合板的表面;

13、设有连通孔的第二扣合板,所述导料管穿过所述连通孔,所述第二扣合板设有与所述第一螺孔相对应的第一穿孔;

14、穿过所述第一穿孔的第一螺栓,所述第一螺栓与第一螺孔相匹配,用于在第一扣合板和第二扣合板相对的端面接触后,通过外力转动第一螺栓,使得第一螺栓进入到第一螺孔内,并使得第一扣合板和第二扣合板之间形成密封的密封腔,所述连接管和导料管的连通处以及氢氰酸气体传感器均位于所述密封腔内;

15、设于密封腔内的加热块;

16、设于导料管上的密封件,所述密封件用于密封连通孔。

17、进一步的,所述密封件包括:

18、设有第二穿孔的密封板,所述导料管穿过所述第二穿孔;

19、设于第二穿孔侧壁的内板,所述内板与设于导料管外侧面的表面槽滑动连接;

20、贯穿密封板两端面的多个第二螺孔,所述第二扣合板设有与所述第二螺孔相对应的第三穿孔;

21、穿过所述第三穿孔的第二螺栓,所述第二螺栓与第二螺孔相匹配,用于使得密封板与第二扣合板的内壁固定连接;

22、设于导料管外侧面的密封膜,所述密封膜收尾相连,且密封膜的外边缘与密封板朝向密封腔的侧面固定连接,所述第二螺孔和所述表面槽均位于密封腔的外部。

23、进一步的,所述启闭件包括安装于上导管上的第四电磁阀及安装于所述下导管上的第五电磁阀。

24、进一步的,所述启闭件包括:

25、通过固定件固定于连接管上的双头电机;

26、一端与所述双头电机的其中一个输出轴连接的第一转杆;

27、第一壳体及与所述第一壳体内部转动连接的球体,所述第一壳体的表面设有第一进孔、第一转孔和与上导管相对应的第一出孔,所述第一转杆与所述第一转孔转动连接,且第一转杆的一端固定于球体的表面,所述引气管与所述第一进孔连通,所述上导管与对应的所述第一出孔连通,所述球体设有贯穿其表面的第一内孔,球体的表面设有分别与所述第一内孔连通的进腔和第一切换孔,所述第一进孔与所述进腔连通,所述第一内孔用于同时连通两个上导管,所述第一切换孔用于连通其中一个上导管;

28、一端与所述双头电机的另一个输出轴连接的第二转杆;

29、第二壳体及与所述第二壳体内部转动连接的转动柱,所述第二壳体的表面设有第二出孔、第二转孔和与下导管相对应的第二进孔,所述第二转杆与所述第二转孔转动连接,且第二转杆的一端固定于转动柱的顶端面,所述引导管与所述第二出孔连通,所述下导管与对应的所述第二进孔连通,所述转动柱设有贯穿其侧表面的第二内孔,转动柱的侧表面设有分别与所述第二内孔连通的引导口和第二切换孔,所述第二出孔与所述引导口连通,所述第二内孔用于同时连通两个下导管,所述第二切换孔用于连通其中一个下导管。

30、进一步的,所述启闭件还包括:

31、顶端面中心处与第一转杆的端部固定连接的第一转盘,所述第一转盘的底端面设有多个滑槽,所述滑槽的中心线穿过第一转盘底端面的中心;

32、第一弹簧、电磁铁及一端与滑槽滑动连接的稳定杆,所述第一弹簧的一端滑槽的端部固定连接,第一弹簧的另一端与稳定杆的侧表面固定连接;

33、第一顶块,其底端面的中心处与双头电机的其中一个输出轴固定连接,所述第一顶块的顶端面设有圆环槽和与稳定杆相对应的限位槽,所述稳定杆的一部分位于对应的所述限位槽内,所述限位槽位于所述圆环槽的外部,且限位槽的侧壁设有与圆环槽连通的通槽;

34、底端面中心处与第二转杆的端部固定连接的第二转盘;

35、多个一端与所述第二转盘的顶端面固定连接的联动杆;

36、第二顶块,其顶端面的中心处与双头电机的另一个输出轴固定连接,所述第二顶块的底端面设有与所述联动杆相对应的调节槽,所述联动杆的一部分位于对应的所述调节槽内,所述调节槽包括前槽、后槽及位于所述前槽和后槽之间的中间槽,所述后槽的深度大于前槽的深度,所述中间槽的底壁、前槽的底壁和后槽的底壁为位于同一平面的倾斜面,所述倾斜面设有引导槽,所述前槽的中轴线、中间槽的中轴线和后槽的中轴线均经过同一圆,且圆心位于双头电机的中轴线上;

37、端头、一端与所述端头固定连接的活动杆及设于转动柱顶端面的表面环槽,所述端头与所述表面环槽转动连接,所述活动杆穿过设于第二壳体表面的活动孔,所述活动杆的顶端与所述引导槽滑动连接;

38、套于活动杆的第二弹簧,所述第二弹簧的一端固定于端头,第二弹簧的另一端固定于第二壳体的内壁。

39、进一步的,所述安全检测装置还包括设于密封腔体内的压力传感器。

40、本发明还提供一种氢氰酸氧化反应器的安全检测装置的使用方法,采用上述的一种氢氰酸氧化反应器的安全检测装置,包括如下步骤:

41、步骤一:调节三通阀,使得进气管与导气管连通;

42、步骤二:从导气管向氧化反应器内导入空气,从进料管向氧化反应器内加入其他原料,使得氧化反应器内生成氢氰酸;

43、步骤三:打开关断阀门,将氢氰酸引导至下一个工序;

44、步骤四:氢氰酸气体传感器不断对密封腔体内部进行检测,当检测到密封腔体内开始出现氢氰酸后,再次调节三通阀,使得导气管与引气管连通,然后,启闭件分别打开上导管和下导管,使得空气最终进入到密封腔体内,并将密封腔体内的氢氰酸带入到储存罐内;

45、步骤五:在氧化反应器内已经停止生产氢氰酸,且氢氰酸气体传感器已经无法检测到氢氰酸后,启闭件分别将上导管和下导管关闭,然后重新调节调节三通阀,使得进气管与导气管连通。

46、本发明的有益效果:采用本发明的一种氢氰酸氧化反应器的安全检测装置及其使用方法,在氧化反应器内生产氢氰酸后,氢氰酸沿着引导通道进入到下一个工序,氢氰酸气体传感器对密封腔体内进行检测,当检测到密封腔体内开始出现氢氰酸后,说明关断阀门与导料管之间的连接处的密封性能损坏,这时,通过三通阀和启闭件使得进入到密封腔体内的氢氰酸进入到储存罐内暂存,避免氢氰酸泄漏,因此通过本发明,在氢氰酸生产过程中,对阀门与传送氢氰酸管道之间的连接处实时进行检测,当连接处的密封性能开始丧失,造成氢氰酸的泄漏后,将泄漏的氢氰酸送入到储存罐内,避免氢氰酸溢出到外部环境,造成安全隐患。

- 还没有人留言评论。精彩留言会获得点赞!