利用单轴加载实现双轴应力裂纹扩展的试样及优化方法

本发明属于材料力学性能测试领域,涉及一种利用单轴加载方式实现双轴应力状态下裂纹扩展的试验样件及优化方法。

背景技术:

1、在航空发动机、车用内燃机、燃气轮机等装备的涡轮盘、涡轮叶片以及叶轮机械等典型结构中,由于要满足其逐步提升的性能指标需求,一些关键部位的几何特征愈发复杂,导致部分位置出现应力集中现象,容易出现疲劳裂纹从而发生破坏。同时先进的装备设计更加注重对其剩余寿命的合理评估与管理,这要求摸清该装备中的典型结构的安全边界,提升经济价值和安全价值。因此研究典型结构多轴应力下的裂纹萌生与扩展行为具有重要意义。

2、对于部件或产品而言,在服役条件下开展部件级试验对整体进行考核无疑是最为准确的方法,但同时带来了准备周期长、试验成本高等缺点,且对于涡轮盘等大型部件,首先是服役部件数量较少,成本较高,其次对其整体施加实际工作时的温度载荷等边界条件难度极大,试验测试中存在很多不可控因素势必会影响试验的有效性、准确性。相较于部件级试验,模拟件试验一方面能够降低试验的经济成本和时间成本,另一方面模拟件在试验室环境下更易准确模拟所关注考核位置的工作状态。因此在部件设计初期,使用模拟件进行试验考核成为一种优先考虑的方法。

3、叶轮机械等典型结构在工作时所承受的载荷是呈多轴分布的,因此对于这类典型结构裂纹萌生与扩展的研究需考虑多轴应力状态,试验样件也应设计为多轴应力模拟件,通过合理设计优化使模拟件裂纹扩展区的应力分量以及应力梯度能够准确反映典型结构考核部位的应力状态,以此模拟典型结构的裂纹萌生和扩展行为。

4、目前的多轴状态模拟试验样件往往采用带缺口的棒状或平板试样,但此类试样由于缺口缺陷的存在,极大的影响了裂纹萌生,可作为多轴状态疲劳寿命试验件,但不宜作为裂纹萌生和扩展的模拟件进行试验。另有十字双轴试样可用于研究双轴加载下的裂纹萌生和扩展行为,但此类试样试验时需要实现垂直双向同步加载,对多轴试验机的控制系统、加载同步度要求极高,增加试验难度,且较于单轴加载的万能试验机,双轴加载的试验设备更难获得,试验条件较难满足;也可通过额外的连杆装置将单轴加载应力转换传递为垂直双向加载,但加载应力比固定,无法实现非比例加载,且由于连杆结构响应速度的限制,同样难以保证加载同步度,试验效果不理想。

技术实现思路

1、为克服上述现有技术的不足,本发明主要目的是提供一种利用单轴加载方式实现双轴应力状态下裂纹扩展的试验样件及优化方法,使试验样件能够模拟同类载荷下实际结构考核点处的双轴拉压受载情况,同时便捷的通过单轴试验机进行裂纹扩展试验。

2、本发明的目的是通过下述技术方案实现的:

3、本发明公开的利用单轴加载方式实现双轴应力状态下裂纹扩展的试验样件,包括顺次相连的中心减薄区、菱形工作段、板状过渡段、圆弧过渡段、螺纹夹持端。板状过渡段、圆弧过渡段和螺纹夹持端的数量均为两段且对称设置于菱形工作段的两端,螺纹夹持端能够与试验夹具相连从而实现加载。

4、试验样件整体为板状加螺纹柱结构,上下两端为螺纹夹持端,中部为菱形的工作段,工作段的中心具有方形均匀中心减薄区,所述方形均匀中心减薄区用于裂纹萌生以及扩展。设有四个带圆角的异形孔分布在工作段上。试验样件整体呈菱形对角线对称,采用与考核部件相同材料加工。

5、通过单轴试验机对试验样件进行加载,载荷在异形孔及菱形边传导作用下,由左右异形孔之间的加载梁产生拉伸主应力σ1;由上下异形孔之间的加载梁产生压缩主应力σ2,从而在中心减薄区域处实现拉压多轴应力状态,同时在加载梁上设计开缝结构,控制应力在中心减薄区实现均匀分布且保证该区域为试样的最大应力位置,确保裂纹在该区域萌生、扩展。

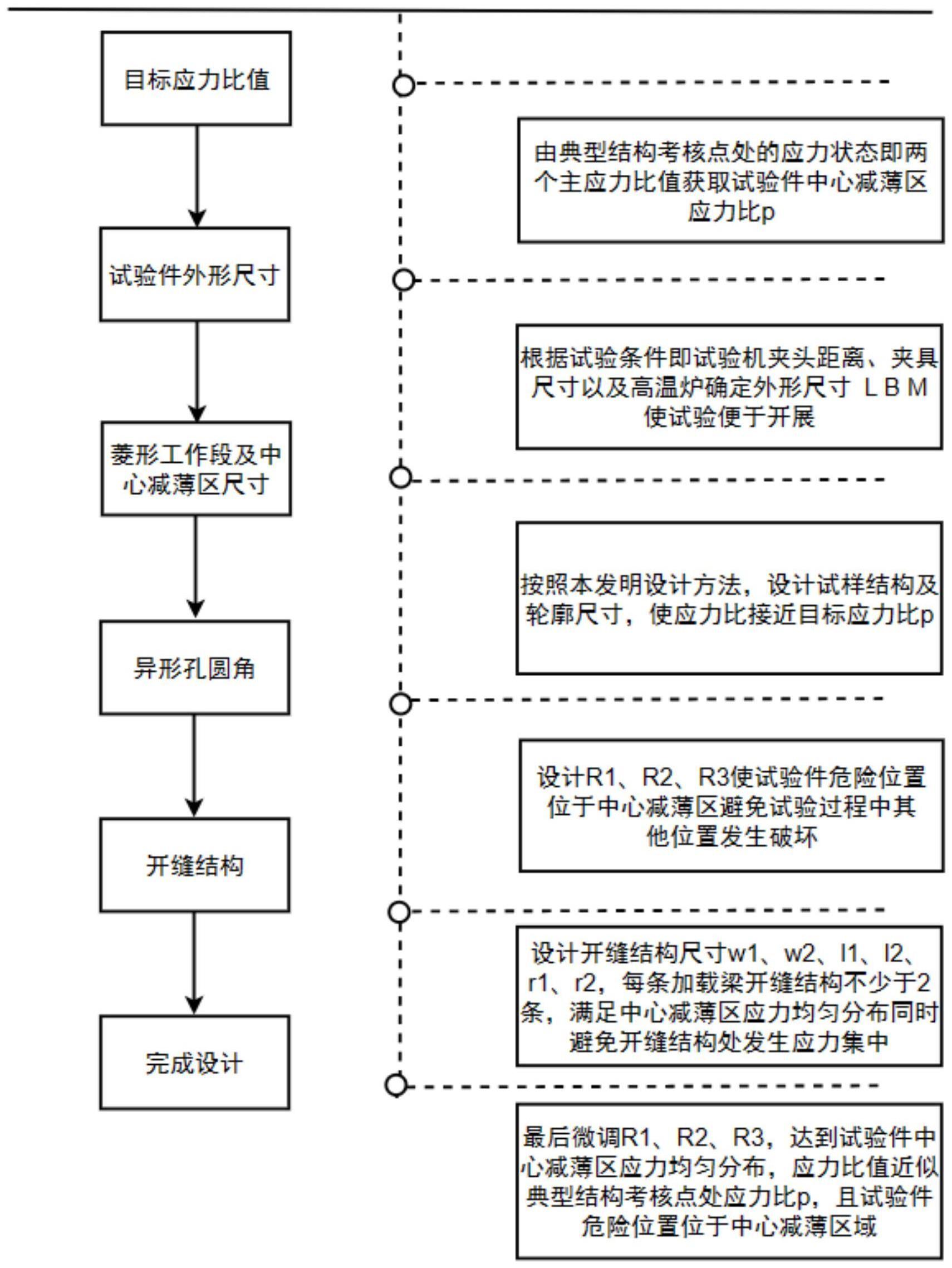

6、本发明公开的利用单轴加载方式实现双轴应力状态下裂纹扩展的试验样件优化方法为:

7、试验样件总长度为l;螺纹夹持端螺纹尺寸为m;板状区域厚度为b;板状过渡段宽度为h;菱形工作段夹角为a;主加载梁、菱形边梁、副加载梁宽度分别为h1、h2、h3;异形孔按角度大小对应圆角半径分别为r1、r2、r3;中心减薄区的长度宽度分别为a、b,厚度为b1;中心减薄区与菱形工作段间的圆角半径为r;每条主加载梁和副加载梁上的开缝结构数量为n,宽度为w,长度分别为l1、l2,主加载梁开封顶部椭圆短轴长轴分别为a、b,副加载梁开缝顶部半径为r2,与梁边距离为we。

8、根据被考核结构考核点处的应力状态,即根据被考核结构考核点处的两个主应力比值明确试验样件中心减薄区的目标应力比值p=σ2/σ1。

9、确定试验样件外形尺寸:总长度l、板区厚度b、螺纹尺寸m,总长度l根据试验机夹头距离和高温炉加热区段确定,螺纹尺寸m根据转接螺纹套筒尺寸确定,确保试样便于安装,板区厚度b根据高温炉所能容纳厚度确定,板区厚度b不大于5mm,避免高温炉闭合不严导致热量散失。

10、板状区域过渡段宽度h取值范围为[m-4,m-2];菱形工作段夹角a=2*acrtan(p)并取整;加载梁宽度h1=h3=h/2,菱形边宽度h2=h1/3;中心减薄区厚度b1取值范围为[b/4,b/2],长宽a=b=h1,中心减薄区与菱形工作段之间的过渡圆角半径r=(b-b1)/2;进而使中心减薄区应力比接近目标应力比p;

11、确定异形孔圆角r1、r2、r3,r1=h2/2,r2=h2,r3=2*h1/3,以上计算结果作为初始尺寸,再使用有限元方法对圆角尺寸微调后进行仿真确保试验样件危险位置位于中心减薄区,避免试验过程中其他位置发生破坏导致裂纹扩展试验失败;

12、优化开缝结构尺寸w、we、l1、l2、r1、r2,开缝宽度w=1,每条加载梁上开缝结构数量,所述开缝结构数量不少于2条,开缝结构与边缘距离长度l1、l2分别由异形孔相邻边向上取整,位置平齐,加入开缝结构达到中心减薄区上应力均匀分布的目的,同时需避免开缝结构处发生应力集中,主加载梁开缝圆弧为椭圆,短轴a=w,长轴b=2*a,副加载梁开缝r2=w/2;

13、对r1、r2、r3进行微调,使试验样件中心减薄区应力均匀分布,应力比值等于典型结构考核点处应力比p,且试验样件危险位置位于中心减薄区域,使得裂纹萌生与扩展发生在预定的中心减薄区。

14、有益效果:

15、1、本发明公开的利用单轴加载方式实现双轴应力状态下裂纹扩展的试验样件及优化方法,利用异形孔及菱形边的几何设计,在中心减薄区实现对部件考核点处拉、压双轴应力状态的模拟,分析获取双轴拉压状态下裂纹萌生以及扩展规律。

16、2、本发明公开的利用单轴加载方式实现双轴应力状态下裂纹扩展的试验样件及优化方法,利用开缝结构,实现应力在中心减薄区均匀分布,使得在减薄区上裂纹萌生及扩展具有随机性,可用于分析获取裂纹萌生、扩展规律;

17、3、本发明公开的利用单轴加载方式实现双轴应力状态下裂纹扩展的试验样件及优化方法,利用对试验样件各尺寸的设计,实现对部件考核点的载荷模拟,能够部分代替部件级考核试验,缩短结构设计周期,减少部件消耗;

18、4、本发明公开的利用单轴加载方式实现双轴应力状态下裂纹扩展的试验样件及优化方法,能够在单轴试验机上开展双轴拉压状态裂纹萌生、扩展试验,降低试验设备门槛和费用。

- 还没有人留言评论。精彩留言会获得点赞!