汽车车架纵梁总成的检测工装及其操作方法与流程

本发明涉及车架纵梁总成检测设备领域,具体为汽车车架纵梁总成的检测工装及其操作方法。

背景技术:

1、车架是汽车中最重要的承载部件,而车架纵梁又是其中的关键零件之一,所以纵梁在汽车上起到重要的承载作用。纵梁通常用低合金钢板冲压而成,断面形状一般为槽型,也有的做成z字型或者箱型等断面。汽车车架纵梁总成上安装孔众多,而且具有多个曲面,因此其各个方向都有安装孔及安装面,它的整体结构相当复杂,有精度要求的尺寸有很多,而且平面度要求也高,所以在生产汽车车架纵梁总成完成后必须对其进行各个部分的尺寸检测。

2、目前,在生产中对汽车车架纵梁总成进行抽检,但是,抽检采用的检测工具对汽车车架纵梁总成上各个待检部分一个个轮流检测,比如其上的安装孔就有多达几十个,这样一个一个检测下来十分浪费时间,另外,对比过程中由于测量误差,通过检具测得的检测数据还需要细微修整,其检测的工艺复杂,周期长,效率低,且误差较大,所以现在需要汽车车架纵梁总成的检测工装及其操作方法。

技术实现思路

1、本发明的目的在于提供汽车车架纵梁总成的检测工装及其操作方法,通过设置的定位架对纵梁总成限位,并通过三维捕捉镜头和光电传感器同步扫描完成对纵梁总成的检测,以解决上述背景技术中提出的问题。

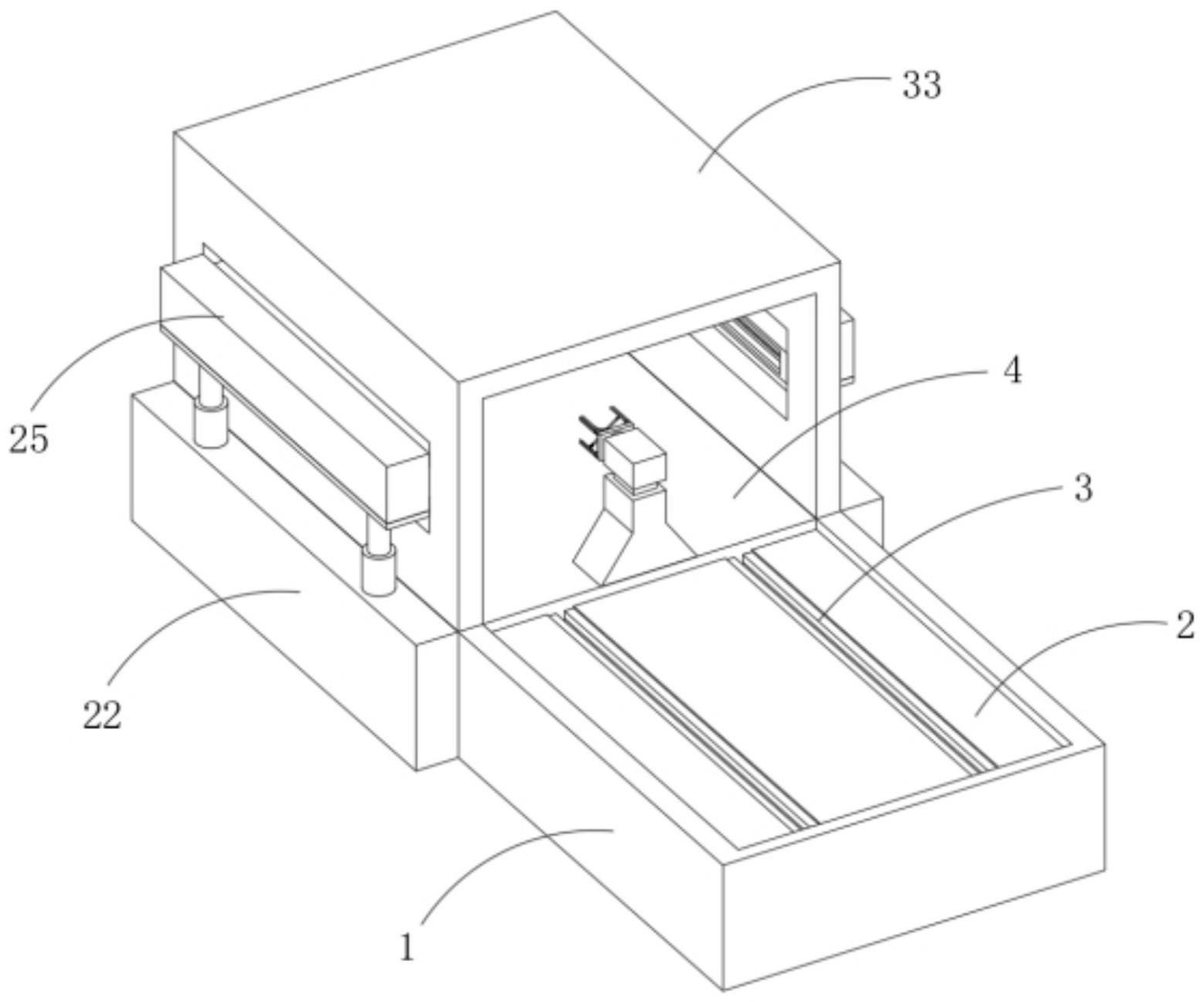

2、为实现上述目的,本发明提供如下技术方案:汽车车架纵梁总成的检测工装,包括工作箱,所述工作箱上部滑动安装有放置台,所述工作箱上表面后侧和放置台上表面前侧均固定安装有定位座,所述定位座上部活动安装有气缸,所述气缸输出端活动安装有第一安装板,所述第一安装板外侧转动安装有四组定位架,所述工作箱上部后侧贴合安装有遮光盖,工作箱左右侧对应遮光盖位置贴合安装有控制箱,所述控制箱上部活动安装有电动滑台,所述电动滑台输出端延伸至遮光盖内部,所述工作箱与遮光盖内部活动安装有三维捕捉镜头和光电传感器。

3、优选的,所述工作箱上部开设有滑槽,所述滑槽内部开设有第一导轨,所述放置台外表面贴合滑槽内壁滑动安装,且放置台底部对应第一导轨位置安装有限位块。

4、优选的,两组所述定位座上部设置有第一伸缩杆,所述气缸固定安装在第一伸缩杆伸缩顶端,所述气缸输出端设置有第一连接板,所述第一安装板贴合第一连接板外端固定安装。

5、优选的,所述第一安装板中心设置有电机,所述电机输出端键连接安装有螺纹杆,所述螺纹杆末端贴合安装有挡板,所述螺纹杆外弧面螺纹连接有螺纹套,所述第一安装板外侧四拐点固定安装有连接夹板。

6、优选的,所述连接夹板内部转动夹有第二连接板,所述第二连接板外端贴合安装有定位架,所述定位架为三角杆,且四组定位架对应螺纹杆位置开设有槽,所述槽内部固定安装有中轴。

7、优选的,所述螺纹套外部转动套接安装有活动套管,所述活动套管外弧面等弧度对应各组定位架安装有第一连接件,所述第一连接件另一连接端固定连接有第二伸缩杆,所述第二伸缩杆伸缩末端贴合安装有第二连接件,所述第二连接件前端转动安装有活动套环,所述活动套环活动套在中轴外部。

8、优选的,两组所述控制箱输出端设置有伸缩推杆,所述伸缩推杆顶端贴合安装有第二安装板,所述电动滑台贴合安装在第二安装板顶端,两组所述电动滑台对应侧设置有第二导轨,所述第二导轨前后侧表面贴合限位槽表面滑动安装。

9、优选的,所述第二导轨内部滑动安装有内滑块,所述定位套管末端安装有定位套管,所述三维捕捉镜头和光电传感器对应侧安装有连接杆,所述连接杆活动插入定位套管内部,所述三维捕捉镜头和光电传感器外侧贴合安装有信号传感器。

10、汽车车架纵梁总成的检测工装的操作方法,包括以下步骤:

11、s1、工作人员通过计算机控制放置台从遮光盖内部滑出,同时控制第一伸缩杆升降调节气缸的使用高度,并控制电机工作使螺纹杆旋转,使四组定位架外撑,进而对纵梁总成进行限位,并通过放置台滑入遮光盖内部,控制另一组第一伸缩杆和电机工作,来对纵梁总成进行限位;

12、s2、通过控制箱控制电动滑台的使用高度,电动滑台来控制内滑块滑动,使三维捕捉镜头和光电传感器能够稳定的滑动,对遮光盖内部的纵梁总成进行扫描,并将活动数据回传。

13、与现有技术相比,本发明的有益效果是:

14、1、通过设置的电机控制螺纹套移动来使第二伸缩杆对定位架进行支撑,使定位架在插入纵梁总成一端内部后能够对纵梁总成一端进行限位,并通过设置的放置台滑动,将纵梁总成移动至遮光盖内部,使纵梁总成另一端被另一组定位架插入,完成对纵梁总成的限位,保证了产品自始自终不会移位,从而减少了检测时累积的误差,使检测数据更加精确。

15、2、通过三维捕捉镜头和光电传感器被同步移动,使设备能够同时完成对孔洞的扫描和对同轴度检测,并通过控制箱来控制电动滑台的高度,以便三维捕捉镜头和光电传感器的移动更加稳定,实现一次性检测汽车车架纵梁总成上的所有安装孔的位置度、面轮廓及边线轮廓,大大提高检测效率和检测精度;通过光电传感器对定位集中点发射光电信号,光电信号与定位集中点的偏移量即为同轴度偏差值,可快速实现纵梁总成的安装孔位进行同轴度检测。

技术特征:

1.汽车车架纵梁总成的检测工装,其特征在于:包括工作箱(1),所述工作箱(1)上部滑动安装有放置台(4),所述工作箱(1)上表面后侧和放置台(4)上表面前侧均固定安装有定位座(5),所述定位座(5)上部活动安装有气缸(7),所述气缸(7)输出端活动安装有第一安装板(9),所述第一安装板(9)外侧转动安装有四组定位架(15),所述工作箱(1)上部后侧贴合安装有遮光盖(33),工作箱(1)左右侧对应遮光盖(33)位置贴合安装有控制箱(22),所述控制箱(22)上部活动安装有电动滑台(25),所述电动滑台(25)输出端延伸至遮光盖(33)内部,所述工作箱(1)与遮光盖(33)内部活动安装有三维捕捉镜头(29)和光电传感器(30)。

2.根据权利要求1所述的汽车车架纵梁总成的检测工装,其特征在于:所述工作箱(1)上部开设有滑槽(2),所述滑槽(2)内部开设有第一导轨(3),所述放置台(4)外表面贴合滑槽(2)内壁滑动安装,且放置台(4)底部对应第一导轨(3)位置安装有限位块。

3.根据权利要求2所述的汽车车架纵梁总成的检测工装,其特征在于:两组所述定位座(5)上部设置有第一伸缩杆(6),所述气缸(7)固定安装在第一伸缩杆(6)伸缩顶端,所述气缸(7)输出端设置有第一连接板(8),所述第一安装板(9)贴合第一连接板(8)外端固定安装。

4.根据权利要求3所述的汽车车架纵梁总成的检测工装,其特征在于:所述第一安装板(9)中心设置有电机(10),所述电机(10)输出端键连接安装有螺纹杆(11),所述螺纹杆(11)末端贴合安装有挡板,所述螺纹杆(11)外弧面螺纹连接有螺纹套(12),所述第一安装板(9)外侧四拐点固定安装有连接夹板(13)。

5.根据权利要求4所述的汽车车架纵梁总成的检测工装,其特征在于:所述连接夹板(13)内部转动夹有第二连接板(14),所述第二连接板(14)外端贴合安装有定位架(15),所述定位架(15)为三角杆,且四组定位架(15)对应螺纹杆(11)位置开设有槽,所述槽内部固定安装有中轴(16)。

6.根据权利要求5所述的汽车车架纵梁总成的检测工装,其特征在于:所述螺纹套(12)外部转动套接安装有活动套管(17),所述活动套管(17)外弧面等弧度对应各组定位架(15)安装有第一连接件(18),所述第一连接件(18)另一连接端固定连接有第二伸缩杆(19),所述第二伸缩杆(19)伸缩末端贴合安装有第二连接件(20),所述第二连接件(20)前端转动安装有活动套环(21),所述活动套环(21)活动套在中轴(16)外部。

7.根据权利要求6所述的汽车车架纵梁总成的检测工装,其特征在于:两组所述控制箱(22)输出端设置有伸缩推杆(23),所述伸缩推杆(23)顶端贴合安装有第二安装板(24),所述电动滑台(25)贴合安装在第二安装板(24)顶端,两组所述电动滑台(25)对应侧设置有第二导轨(26),所述第二导轨(26)前后侧表面贴合限位槽(34)表面滑动安装。

8.根据权利要求7所述的汽车车架纵梁总成的检测工装,其特征在于:所述第二导轨(26)内部滑动安装有内滑块(27),所述定位套管(28)末端安装有定位套管(28),所述三维捕捉镜头(29)和光电传感器(30)对应侧安装有连接杆(32),所述连接杆(32)活动插入定位套管(28)内部,所述三维捕捉镜头(29)和光电传感器(30)外侧贴合安装有信号传感器(31)。

9.一种根据权利要求1-8任意一项所述的汽车车架纵梁总成的检测工装的操作方法,其特征在于:包括以下步骤:

技术总结

本发明公开了汽车车架纵梁总成的检测工装及其操作方法,包括工作箱,所述工作箱上部滑动安装有放置台,所述工作箱上表面后侧和放置台上表面前侧均固定安装有定位座,所述定位座上部活动安装有气缸,所述气缸输出端活动安装有第一安装板,所述第一安装板外侧转动安装有四组定位架,所述工作箱上部后侧贴合安装有遮光盖。以便三维捕捉镜头和光电传感器的移动更加稳定,实现一次性检测汽车车架纵梁总成上的所有安装孔的位置度、面轮廓及边线轮廓,大大提高检测效率和检测精度;通过光电传感器对定位集中点发射光电信号,光电信号与定位集中点的偏移量即为同轴度偏差值,可快速实现纵梁总成的安装孔位进行同轴度检测。

技术研发人员:李梦雪,徐广琳,初宏伟,谢丹,石庆国,崔艳宇,孙凤双,刘彤,叶鹏,彭敏

受保护的技术使用者:长春汽车工业高等专科学校

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!