履带式斗轮堆取料机取料路径规划方法、设备及存储介质与流程

本发明属于路径规划,尤其涉及一种基于深度摄像头的履带式斗轮堆取料机取料路径规划方法、设备及存储介质。

背景技术:

1、在炼钢企业及火力发电厂,经常使用燃煤作为原料,并且常使用斗轮堆取料机(即斗轮机)进行取料。现在大多煤场是人工操作斗轮机,或者自动化斗轮机。人工操作斗轮机费时费力,作业效率低,且工作环境中粉尘噪声等污染严重,对人体有害。而当前的一些自动化斗轮机,通过简单编程完成定时、定路径的取料作业,这种斗轮机只能实现简单、重复的取料动作,无法自适应规划路径,无法解决最优取料路径和最优换库移动路径等关键问题,且现场适应性极差,由于无法有效识别料堆和车辆等非料堆物体,很多时候还需要人工临时介入,仅在一定程度上解决了人工操作斗轮机劳动强度大的问题,却缺乏人工操作的灵活性。

技术实现思路

1、本发明的目的在于提供一种履带式斗轮堆取料机取料路径规划方法、设备及存储介质,以解决当前斗轮机无法自主规划取料路径,导致取料作业路径空转时间长、现场适应性差的问题。

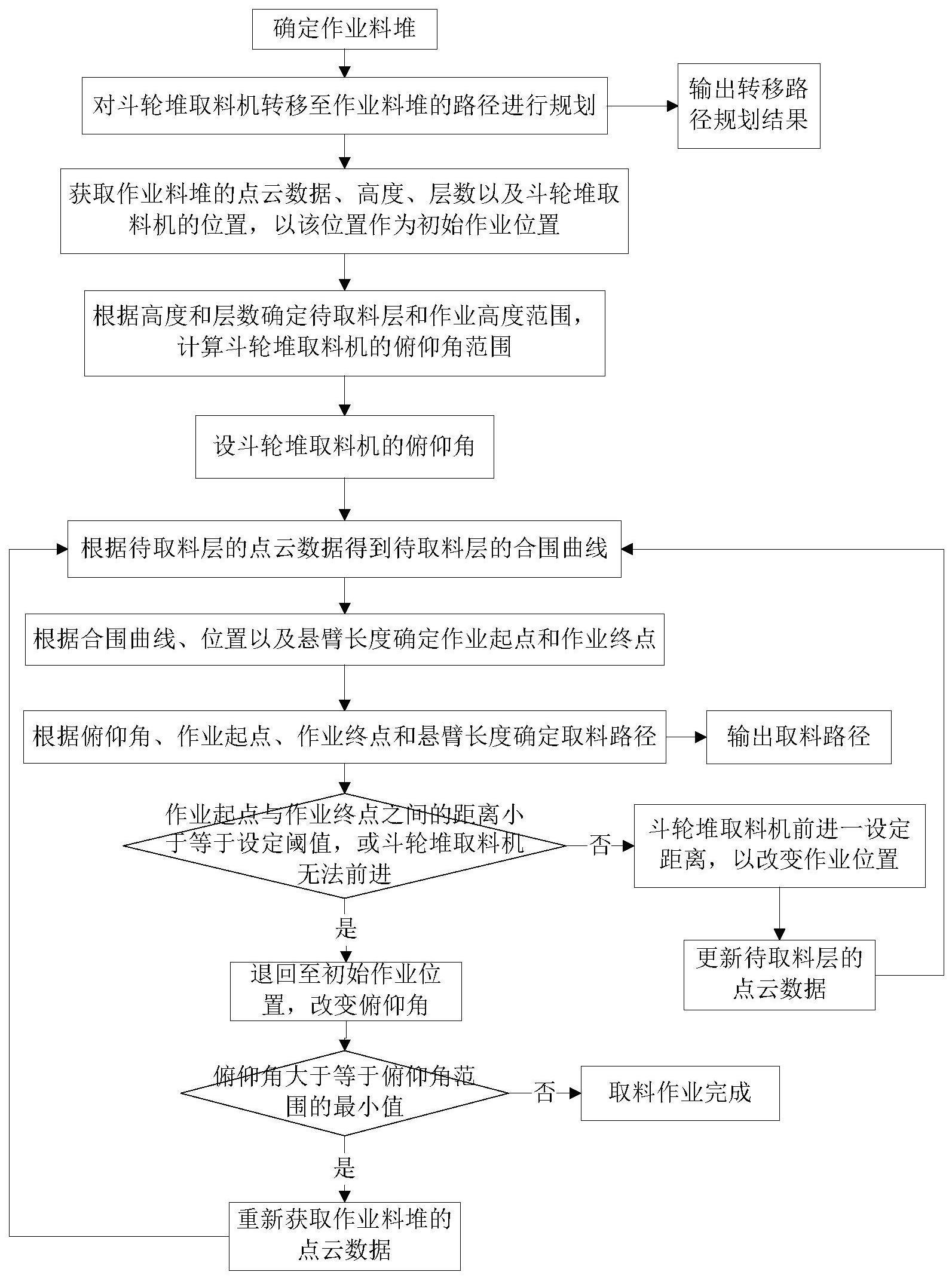

2、本发明是通过如下的技术方案来解决上述技术问题的:一种履带式斗轮堆取料机取料路径规划方法,包括以下步骤:

3、步骤1:获取作业料堆的点云数据、高度和层数,以及获取斗轮堆取料机的位置作为初始作业位置;

4、步骤2:根据所述作业料堆的高度和层数确定待取料层和作业高度范围,根据所述作业高度范围和所述斗轮堆取料机的位置计算出斗轮堆取料机的俯仰角范围;

5、步骤3:设所述斗轮堆取料机的俯仰角δi=β-i×δδ,其中β为作业料堆无遮挡时俯仰角范围的最大值,δδ为俯仰角的变化量,i为俯仰角迭代次数,i的初始值为1;

6、步骤4:根据所述待取料层的点云数据得到待取料层的合围曲线;

7、步骤5:根据所述合围曲线、斗轮堆取料机的位置以及悬臂长度确定作业起点和作业终点;

8、步骤6:根据所述俯仰角、作业起点和作业终点确定斗轮堆取料机的取料路径,斗轮堆取料机根据所述取料路径进行取料作业;

9、步骤7:当作业起点与作业终点之间的距离大于设定阈值时,斗轮堆取料机前进一设定距离,并更新所述待取料层的点云数据,转入步骤4;

10、当作业起点与作业终点之间的距离小于等于设定阈值、或斗轮堆取料机无法再前进、或作业料堆有遮挡时,斗轮堆取料机退回至初始作业位置,转入步骤8;

11、步骤8:所述俯仰角迭代次数加1,计算斗轮堆取料机的俯仰角δi=β-i×δδ,判断所述俯仰角δi是否大于等于俯仰角范围的最小值,若是,则重新获取作业料堆的点云数据,并转入步骤4;若否,则取料作业完成。

12、进一步地,所述步骤1中,获取作业料堆的点云数据、高度和层数的具体实现过程包括:

13、获取作业料堆的平面图和深度图;

14、根据所述平面图和深度图得到作业料堆的点云数据;

15、根据所述作业料堆的点云数据确定作业料堆的高度,并对所述作业料堆进行分层,得到层数。

16、进一步地,所述步骤2中,根据所述作业高度范围和所述斗轮堆取料机的位置计算出斗轮堆取料机的俯仰角范围的具体实现过程包括:

17、当作业料堆无遮挡时,根据作业料堆的点云数据确定作业料堆的最高点位置,根据作业料堆的最高点位置、斗轮堆取料机的位置和作业高度范围计算出斗轮堆取料机的俯仰角范围;

18、当作业料堆有遮挡时,获取遮挡物的点云数据,根据所述遮挡物的点云数据确定遮挡物的最高点位置,根据所述斗轮堆取料机的位置和遮挡物的最高点位置计算出俯仰角δ0;当δ0>α时,斗轮堆取料机的俯仰角范围为δ0~β;当δ0≤α时,斗轮堆取料机的俯仰角范围为α~β;

19、其中,α为作业料堆无遮挡时斗轮堆取料机俯仰角范围的最小值。

20、进一步地,所述步骤5中,根据所述合围曲线、斗轮堆取料机的位置以及悬臂长度确定作业起点和作业终点的具体实现过程包括:

21、以所述斗轮堆取料机的位置为圆心,以悬臂长度为半径画圆;

22、在所述合围曲线与圆的两个交点中,距离所述斗轮堆取料机较近的交点为作业起点,距离所述斗轮堆取料机较远的交点为作业终点。

23、进一步地,在所述步骤1之前,所述方法还包括确定作业料堆的步骤,其具体实现过程包括:

24、获取作业场地中各料堆的点云数据,根据各料堆的点云数据确定各料堆的层数;

25、根据各料堆的层数以及斗轮堆取料机与各料堆之间的距离确定作业料堆。

26、进一步地,根据各料堆的层数以及斗轮堆取料机与各料堆之间的距离确定作业料堆的具体实现过程为:

27、选取层数最高的料堆作为作业料堆;

28、当层数最高的料堆有两个或两个以上时,选取距离斗轮堆取料机最近且层数最高的料堆作为作业料堆。

29、进一步地,在确定作业料堆的步骤与所述步骤1之间,所述方法还包括将履带式斗轮堆取料机转移至所述作业料堆的转移路径规划步骤,其具体实现过程包括:

30、获取所述作业料堆的第一点云数据、以及获取所述作业料堆与当前料堆之间的斗轮堆取料机所需经过的料堆的第二点云数据;其中,当前料堆是指斗轮堆取料机当前位置处的料堆;

31、将所述第一点云数据和所述第二点云数据中的每个点转换成世界坐标系下的点,得到第一点集合;其中,所述世界坐标系是以料场中心为原点、以料场中线为x轴、以垂直于料场中线且平行于水平面为y轴、以垂直于xy面为z轴构建的三维坐标系;

32、将所述第一点集合以俯视角度压平,得到料堆合围曲线;

33、从所述料堆合围曲线中找出靠近料场中线一侧的所有凸点,并按照凸点与斗轮堆取料机之间的距离大小将所有凸点存入队列中;其中,所述队列中的第一个凸点与斗轮堆取料机之间的距离最小;

34、以斗轮堆取料机在世界坐标系中的位置为起点,当所述第一个凸点的y坐标值小于起点的y坐标值时,以第一个凸点为终点;当所述第一个凸点的y坐标值大于等于起点的y坐标值时,以第一个凸点的x坐标值和起点的y坐标值构成的点为终点,根据所述起点和所述终点确定第一段转移路径;

35、以第一段转移路径的终点为起点,当第二个凸点的y坐标值小于起点的y坐标值时,以第二个凸点为终点;当第二个凸点的y坐标值大于等于起点的y坐标值时,以第二个凸点的x坐标值和起点的y坐标值构成的点为终点,根据所述起点和所述终点确定第二段转移路径;

36、依此类推,以第k段转移路径的终点为起点,当第k+1个凸点的y坐标值小于起点的y坐标值时,以第k+1个凸点为终点;当第k+1个凸点的y坐标值大于等于起点的y坐标值时,以第k+1个凸点的x坐标值和起点的y坐标值构成的点为终点,根据所述起点和所述终点确定第k+1段转移路径。

37、基于同一构思,本发明还提供一种电子设备,所述电子设备与履带式斗轮堆取料机通信连接,所述电子设备包括:

38、存储器,用于存储计算机程序;

39、处理器,用于执行所述计算机程序时实现如上所述的履带式斗轮堆取料机取料路径规划方法。

40、基于同一构思,本发明提供一种计算机可读存储介质,所述计算机可读存储介质上存储有计算机程序,所述计算机程序被处理器执行时实现如上所述的履带式斗轮堆取料机取料路径规划方法。

41、有益效果

42、与现有技术相比,本发明的优点在于:

43、本发明能够实时获取作业料堆的点云数据,并根据作业料堆的参数规划出斗轮堆取料机的取料路径,将取料路径传输给斗轮堆取料机,斗轮堆取料机即可根据该取料路径进行取料作业。本发明无需人工参与,具有自主工作能力,减少了操作人员在高温、强噪声、粉尘等恶劣环境中的作业时间,降低了恶劣环境对操作人员的伤害风险;本发明采用自主规划取料路径来替代人工,可实现全天候不间断取料作业,大大提高了取料效率;本发明所规划的取料路径大大减少了斗轮堆取料机的空转时间,取料过程中的功耗/效能比最低,减少了功率损耗,现场环境适应性强。

- 还没有人留言评论。精彩留言会获得点赞!