一种涂板带厚度检测设备及检测方法与流程

本发明涉及涂板带检测,具体涉及一种涂板带厚度检测设备及检测方法。

背景技术:

1、蓄电池的电特性和寿命取决于活性物质的结构和相位,而活性物质的结构和相位是由铅膏的组成和特性决定的。只有在板栅的铅膏质量在设计的质量范围内,电池才能达到额定容量。涂板工艺就是把配方正确、表观密度合理的铅膏填涂在板栅上的过程,在涂板工序中,涂板带起着重要的作用,控制极板的质量、厚度和密度会决定极板在装配工序的加工能力,最终影响极板在电池中的性能,而所有的这些指标都与涂板带的质量息息相关。

2、理想的涂板带应该整条带子厚度均匀、表面光滑,这样才能使活性物质均匀的分布在电池极板上,获得良好的涂板效果。而现有的涂板带厚度检测方式多为人工单点测量检测,人工操作主观性较强,容易出现较大的误差;且单点检测无法保证涂板带厚度的均匀性,涂板带厚度不均匀会导致其尺寸跳动较大,进而影响极板的加工质量。

技术实现思路

1、本发明所解决的技术问题为:现有的涂板带厚度检测方式多为人工单点测量检测,人工操作主观性较强,容易出现较大的误差;且单点检测无法保证涂板带厚度的均匀性,涂板带厚度不均匀会导致其尺寸跳动较大,进而影响极板的加工质量。

2、本发明的目的可以通过以下技术方案实现:

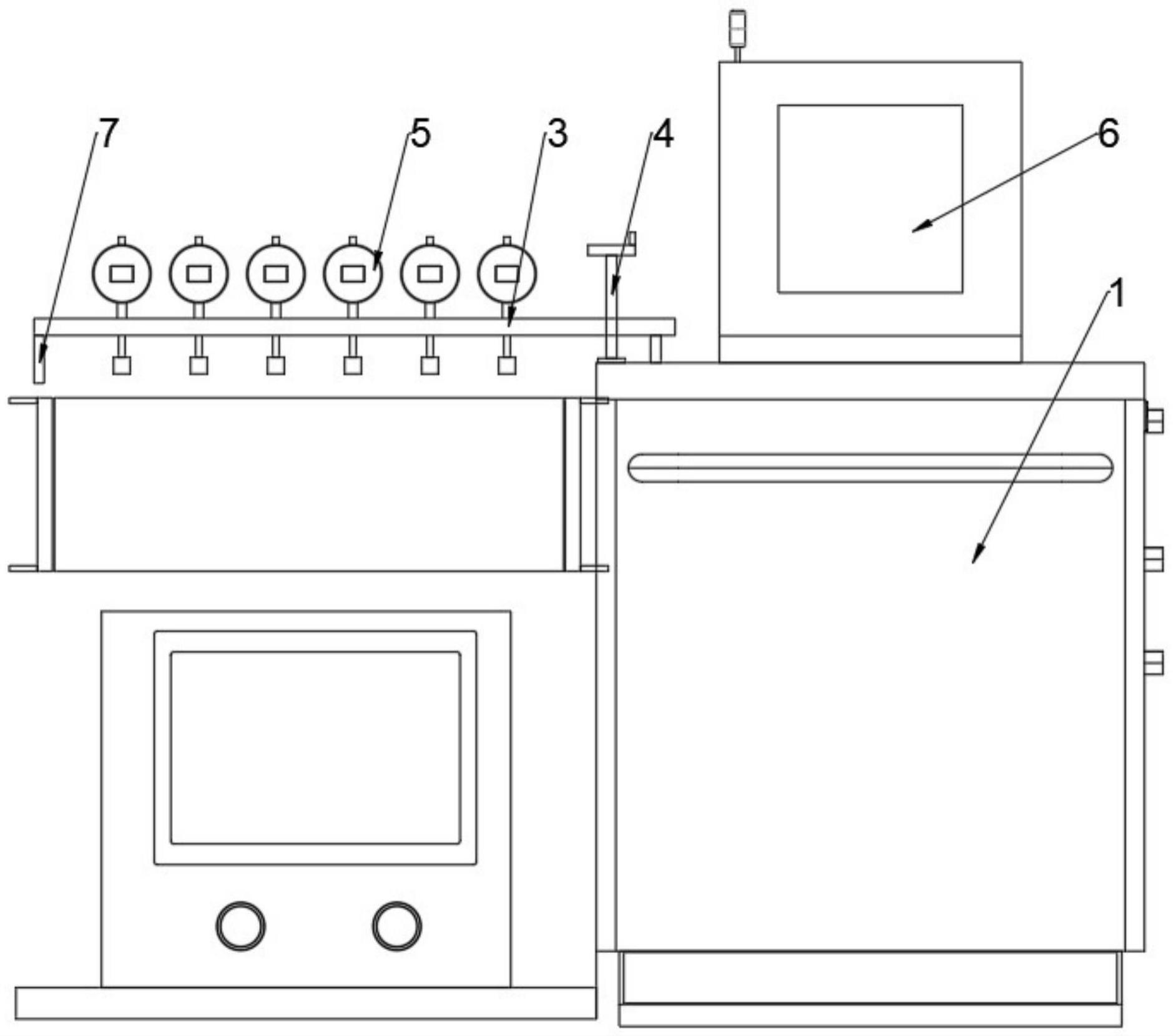

3、一种涂板带厚度检测设备,包括:

4、支撑主体;

5、支撑辊组件,所述支撑辊组件支撑设置在支撑主体上,所述支撑辊组件用于支撑安装涂板带并带动涂板带转动;

6、支撑平台,所述支撑平台固定设置在支撑主体上,且所述支撑平台的顶面平整设置;

7、升降支架,所述升降支架的一端与所述支撑主体上下滑动连接,且所述升降支架与升降驱动组件连接;

8、多个检测器,所述检测器安装设置在升降支架上,多个所述检测器沿着支撑辊的轴线方向均匀布设,检测器的检测探头位于所述支撑平台、升降支架之间的位置;

9、电脑端,所述电脑端与所述检测器通讯连接。

10、作为本发明进一步的方案:所述升降支架的另一端固定设置有基准块。

11、作为本发明进一步的方案:所述检测器为千分表,千分表的数量为八个。

12、作为本发明进一步的方案:所述检测器的检测探头与涂板带滚动接触。

13、作为本发明进一步的方案:所述支撑辊组件包括主动辊、从动辊和张紧辊,所述张紧辊与伸缩结构连接。

14、作为本发明进一步的方案:所述升降驱动组件包括螺纹杆和转动轮,所述螺纹杆与所述升降支架螺纹配合,所述螺纹杆的一端与支撑主体转动连接,另一端与所述转动轮固定连接。

15、一种涂板带厚度检测方法,包括如下步骤:

16、s1:启动前准备:检测设备通电、通气,电脑端启动,检测器开启;

17、s2:涂板带安装:确保升降支架处于升起状态,将涂板带套设在支撑辊组件上。然后通过升降驱动组件驱动升降支架下移,使得检测设备的检测探头抵接涂板带表面;

18、s3:检测:启动支撑辊组件,通过支撑辊组件带动涂板带转动,选择涂板带上的某一位置作为起始点,开始采集涂板带跳动尺寸数据,并通过电脑端对数据进行记录;

19、s4:涂板带转动一圈后,停止采集数据,关闭支撑辊组件,将升降支架升起后将涂板带拆卸下来;同时通过电脑端将记录的数据储存并导出;

20、s5:设备关机:关闭检测器、电脑端,测试机电源关闭。

21、根据本发明的一种涂板带厚度检测设备及检测方法,至少具有如下技术效果之一:

22、现有的涂板带厚度检测方式多为人工单点测量检测,人工操作主观性较强,容易出现较大的误差;且单点检测无法保证涂板带厚度的均匀性,缺乏有效的检测手段使得投入使用的涂板带的质量无法保证。通过设置有支撑辊组件用于支撑涂板带,通过多个检测器用于检测涂板带的跳动情况,进而获取涂板带的厚度尺寸的均匀性,计算机和测量技术结合,可以方便的获取、储存、分析涂板带的厚度尺寸数据,有效监控涂板带的质量。

23、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.一种涂板带厚度检测设备,其特征在于,包括:

2.根据权利要求1所述的一种涂板带厚度检测设备,其特征在于,所述升降支架(3)的另一端固定设置有基准块(7)。

3.根据权利要求2所述的一种涂板带厚度检测设备,其特征在于,所述检测器(5)为千分表,千分表的数量为八个。

4.根据权利要求3所述的一种涂板带厚度检测设备,其特征在于,所述检测器(5)的检测探头与涂板带滚动接触。

5.根据权利要求4所述的一种涂板带厚度检测设备,其特征在于,所述支撑辊组件包括主动辊(8)、从动辊(9)和张紧辊(10),所述张紧辊(10)与伸缩结构连接。

6.根据权利要求5所述的一种涂板带厚度检测设备,其特征在于,所述升降驱动组件(4)包括螺纹杆和转动轮,所述螺纹杆与所述升降支架(3)螺纹配合,所述螺纹杆的一端与支撑主体(1)转动连接,另一端与所述转动轮固定连接。

7.一种根据权利要求1至6任一所述的涂板带厚度检测设备的涂板带厚度检测方法,其特征在于,包括如下步骤:

技术总结

本发明公开了一种涂板带厚度检测设备及检测方法,包括:支撑主体、支撑辊组件、支撑平台、升降支架、多个检测器、电脑端。所述支撑辊组件支撑设置在支撑主体上,所述支撑平台固定设置在支撑主体上,所述升降支架的一端与所述支撑主体上下滑动连接,且所述升降支架与升降驱动组件连接;所述检测器安装设置在升降支架上,所述电脑端与所述检测器通讯连接。通过设置有支撑辊组件用于支撑涂板带,通过多个检测器用于检测涂板带的跳动情况,进而获取涂板带的厚度尺寸的均匀性,计算机和测量技术结合,可以方便的获取、储存、分析涂板带的厚度尺寸数据,有效监控涂板带的质量。

技术研发人员:卫鹏,曹彪,任自强,孙丽

受保护的技术使用者:华宇新能源科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!