一种基于光纤光栅的轴承振动故障检测装置

本发明涉及轴承振动故障检测,具体涉及一种基于光纤光栅的轴承振动故障检测装置。

背景技术:

1、轴承作为旋转机械的核心零部件之一,其状态影响着机械设备的运行。据统计,机械设备中有大约1/3的故障由轴承故障引起,而引起轴承故障的原因有很多,最常见的原因是轴承品质不佳,有缺陷、转子不平衡、轴承磨、轴承内套与轴径配合过松或过紧和外部环境的影响等,其故障的宏观表现为轴承异常的“振动”,轴承的振动往往会对机械设备的正常运行产生不利的影响,因而在实际工程中需要对轴承的状态进行监测,确保出现异常状态时能够及时发现并采取有效措施进行控制,以保障机械设备的安全运行。

2、目前现有的故障的检测方法多种多样,例如比较检测法、电容检测法、润滑剂检测法等,这些方法虽然检测精度高,但它们的共同缺点是人工检测,判断时间长,人力需求大,设备成本高。因此在工程机械中常用到的检测方法,主要有精密诊断法,声波检测法,振动检测法。精密诊断法,能检测轴承表面材料“剥落”碎屑的尺寸和成分以此进行判断轴承是否发生故障,但“剥落”的部分质量较轻以至于电磁信号会引起较大的误差,且设备成本高;声波检测法采用了超声聚集检测技术,但在检测过程中容易受到环境噪声的影响,不适合某些特殊的环境;振动检测法通过加速器的测出轴承的振动峰值并且与允许的门槛值作比较,能够有效的判断其故障类型,但振动分量大容易影响测量结果,使得测量的结果不够准确。

技术实现思路

1、为了解决上述技术问题,本发明的目的在于提供一种基于光纤光栅的轴承振动故障检测装置,将轴承的振动影响转变为光纤光栅栅距的变化以此引动光栅中心波长变化,通过一定的公式将中心波长的变换量转变为轴承振动频率和振动幅度,从而有效表征轴承故障状态,所采用的技术方案具体如下:

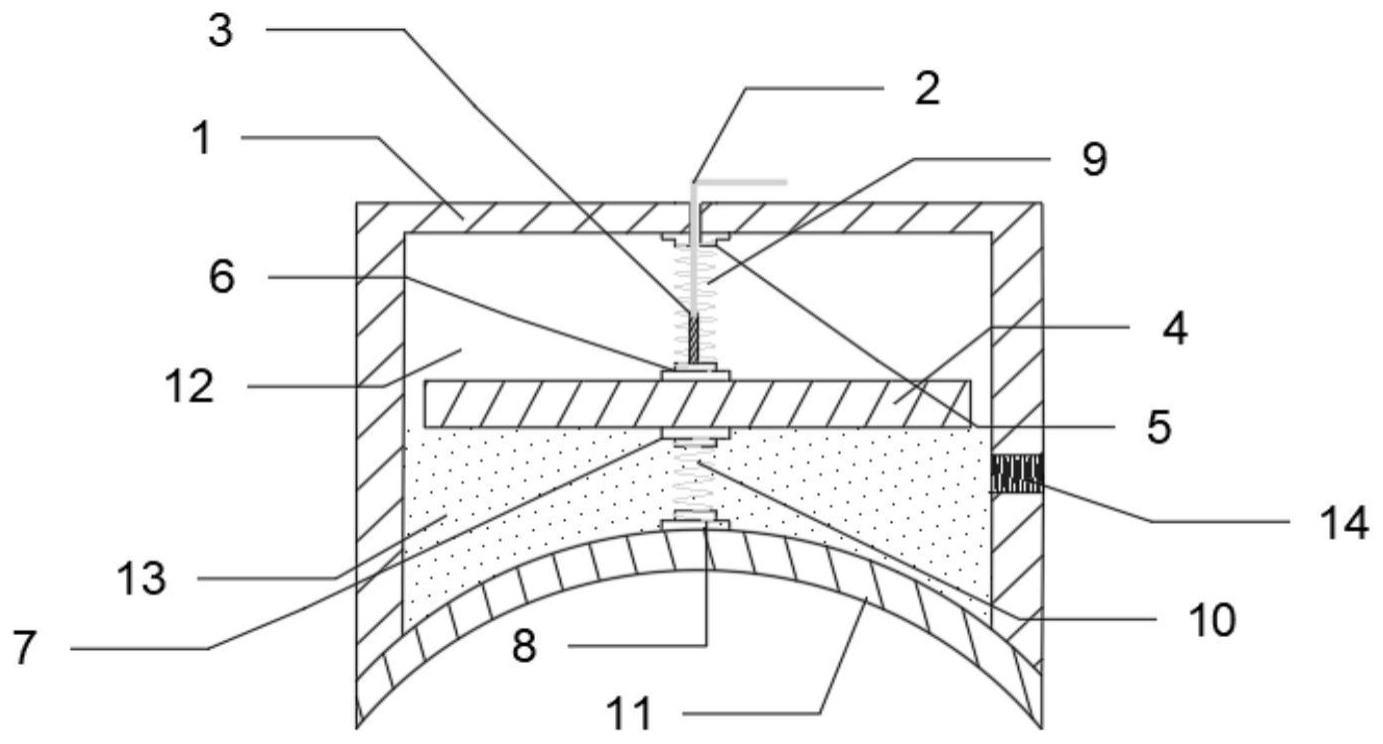

2、本发明一个实施例提供了一种基于光纤光栅的轴承振动故障检测装置,该装置包括:振动故障检测单元包括壳体1,光纤2,光纤光栅3,活塞4,第一弹簧基座5,第二弹簧基座6,第三弹簧基座7,第四弹簧基座8,第一弹簧9,第二弹簧10,弹性体11和进油口14;

3、其中壳体1为圆柱形,且内部设有盲孔,顶面中心端设有通孔;所述第一弹簧基座5固定在壳体1的盲孔内且其通孔与壳体1的通孔对齐;所述第二弹簧基座6固定在活塞4上;所述第一弹簧9的两端分别固定在所述第一弹簧基座5和第二弹簧基座6上;光纤光栅3位于所述第一弹簧9的内部,并固定在所述第二弹簧基座6上;光纤2通过壳体1的通孔与光纤光栅3相连接;所述活塞4处于壳体1的内部中心位置;所述弹性体11固定于壳体1底部;第三弹簧基座7和第四弹簧基座8分别固定在活塞4底面的中心位置和弹性体11的顶面的中心位置;所述第二弹簧10两端分别连接在第三弹簧基座7和第四弹簧基座8上;所述进油口14位于壳体1的侧面。

4、优选地,活塞4为圆柱形,且活塞4的两端分别与壳体1盲孔内部的两个侧面壁有间隙,且两个间隙的宽度都为预设长度;所述活塞4将壳体1内部的盲孔分为两个腔体,分别为第一腔体12和第二腔体13。

5、优选地,光纤2经由壳体1顶面的通孔和固定在壳体1顶端的所述第一弹簧基底5的通孔穿入所述第一弹簧9的内部与固定在所述第二弹簧基座6上的所述光纤光栅3相连接。

6、优选地,第一弹簧基座5,第二弹簧基座6,第三弹簧基座7和第四弹簧基座8的规格相同,且第一弹簧基座5和第二弹簧基座6位于第一腔体12内,第三弹簧基座7和第四弹簧基座8位于第二腔体13内。

7、优选地,进油口14的位置低于所述活塞4在所述壳体1的内部中的高度,通过进油口14将油液注入第二腔体13内。

8、优选地,第一弹簧基座5固定在所述壳体1盲孔内部顶端,且第一弹簧基座5通孔的半径与所述壳体1顶面中心端的通孔的半径相同。

9、优选地,除了振动故障检测单元,还包括光源单元和解调单元。

10、优选地,光源单元包括光纤环形器15、激光光源16;所述解调单元包括光纤光栅解调器17。

11、优选地,光源单元发出光信号经由光纤2、光纤光栅3,进入振动故障检测单元,进行检测,检测后光信号由光纤光栅3和光纤2返回解调单元,由光纤光栅解调器17进行解调,获取轴承振动信息。

12、本发明实施例至少具有如下有益效果:

13、(1)本发明将轴承的振动变化转换为光纤光栅反射光波长的变化,利用光纤光栅受到活塞移动产生的应力使栅距发生变化,进而利用反射光波长变化的原理来反映出轴承振动的频率和幅度。光纤光栅的灵敏度较高,而且其抗电磁干扰能力和抗声波干扰能力较强;同时有光栅形成的叠栅条纹具有光学放大作用和误差平均效应,可以有效提高精度。因此本发明的设计方案将光纤光栅安装到装置内部提高了轴承振动故障的灵敏度与精度。

14、(2)目前常见的轴承振动故障检测装置不具备削减振动分量提高检测精确度的功能,在轴承异常振动过程中,振动分量过大会导致光纤光栅本身产生过大应力,这会增加光纤光栅的机械强度和疲劳破坏,降低光纤光栅的可靠性。本发明中通过往活塞与弹性体之间的腔体中注入油液,当轴承发生异常的振动时,利用油液线性粘度特性以及抑制振动传输的能力,可以吸收振动当中的振动分量,留下主振动量,提高振动故障的检测精度。

15、(3)本发明利用流体的边界层原理,利用油液在活塞与圆柱形壳体之间的间隙形成的边界层粘性力,使得活塞继续向上位移,提高检测的精度。弹性体撞击油液时,它的动能会传递给油液,使得油液在腔体中发生流动。当油液流动时,它的速度在离固体表面很近的地方会降低,这是因为由于粘性效应,液体分子受到固体表面的吸引力而减速。这种减速效应导致液体的流动速度梯度变得非常陡峭,从而产生了一个非常薄的边界层,油液利用边界层粘性力带动活塞产生微小的位移,能够使光纤光栅的波长变化更加明显,提高检测精度。

16、(4)本发明的将轴承振动频率和幅度的变化转变为弹簧的弹力和油液的压力直接驱动活塞移动,使光纤光栅输出光波长,经过光纤光栅解调器的解调之后可以实现信号的无级输出,因而本发明可实现轴承振动检测结果随着振动的微小变化而变化,具有无级输出的特点。

技术特征:

1.一种基于光纤光栅的轴承振动故障检测装置,包括振动故障检测单元,其特征在于:所述振动故障检测单元包括壳体(1),光纤(2),光纤光栅(3),活塞(4),第一弹簧基座(5),第二弹簧基座(6),第三弹簧基座(7),第四弹簧基座(8),第一弹簧(9),第二弹簧(10),弹性体(11)和进油口(14);

2.根据权利要求1所述的一种基于光纤光栅的轴承振动故障检测装置,其特征在于,所述活塞(4)为圆柱形,且活塞(4)的两端分别与壳体(1)盲孔内部的两个侧面壁有间隙,且两个间隙的宽度都为预设长度;所述活塞(4)将壳体(1)内部的盲孔分为两个腔体,分别为第一腔体(12)和第二腔体(13)。

3.根据权利要求1所述的一种基于光纤光栅的轴承振动故障检测装置,其特征在于,所述光纤(2)经由壳体(1)顶面的通孔和固定在壳体(1)顶端的所述第一弹簧基底(5)的通孔穿入所述第一弹簧(9)的内部与固定在所述第二弹簧基座(6)上的所述光纤光栅(3)相连接。

4.根据权利要求1或2所述的一种基于光纤光栅的轴承振动故障检测装置,其特征在于,所述第一弹簧基座(5),第二弹簧基座(6),第三弹簧基座(7)和第四弹簧基座(8)的规格相同,且第一弹簧基座(5)和第二弹簧基座(6)位于第一腔体(12)内,第三弹簧基座(7)和第四弹簧基座(8)位于第二腔体(13)内。

5.根据权利要求1所述的一种基于光纤光栅的轴承振动故障检测装置,其特征在于,所述进油口(14)的位置低于所述活塞(4)在所述壳体(1)的内部中的高度,通过进油口(14)将油液注入第二腔体(13)内。

6.根据权利要求1所述的一种基于光纤光栅的轴承振动故障检测装置,其特征在于,所述第一弹簧基座(5)固定在所述壳体(1)盲孔内部顶端,且第一弹簧基座(5)通孔的半径与所述壳体(1)顶面中心端的通孔的半径相同。

7.根据权利要求1所述的一种基于光纤光栅的轴承振动故障检测装置,其特征在于,除了振动故障检测单元,还包括光源单元和解调单元。

8.根据权利要求6所述的一种基于光纤光栅的轴承振动故障检测装置,其特征在于,所述光源单元包括光纤环形器(15)、激光光源(16);所述解调单元包括光纤光栅解调器(17)。

9.根据权利要求1或7所述的一种基于光纤光栅的轴承振动故障检测装置,其特征在于,所述光源单元发出光信号经由光纤(2)、光纤光栅(3),进入振动故障检测单元,进行检测,检测后光信号由光纤光栅(3)和光纤(2)返回解调单元,由光纤光栅解调器(17)进行解调,获取轴承振动信息。

技术总结

本发明涉及轴承振动故障检测技术领域,具体涉及一种基于光纤光栅的轴承振动故障检测装置。该装置包括:光源单元、振动故障检测单元和解调单元;光源单元包括光纤环形器、激光光源,振动故障检测单元包括壳体,光纤,光纤光栅,活塞,弹簧基座,弹簧基座,弹簧基座,弹簧基座,弹簧,弹簧,弹性体和进油口;解调单元包括光纤光栅解调器;光源单元发出光源经由光纤、光纤光栅,进入振动故障检测单元,进行检测,检测后信号由光纤光栅和光纤返回解调单元,由光纤光栅解调器进行解调,获取轴承振动信息,根据轴承振动信息判断轴承的是否故障。本发明提供的轴承振动故障检测装置能够在多种不同的环境下稳定且精确的判断轴承是否故障。

技术研发人员:陈彬,刘阁,陈俊森,全宇轩,张永昌,鄯辰泽

受保护的技术使用者:华北科技学院(中国煤矿安全技术培训中心)

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!